遮流板对低滞后刷式密封泄漏特性及刷丝变形的影响*

彭 能 刘美红 宋晓磊 杨景尧

(昆明理工大学机电工程学院 云南昆明 650500)

刷式密封技术对航空发动机、汽轮机以及燃气轮机的平稳运转发挥着极大的作用[1]。研究者发现刷式密封的泄漏量低于传统迷宫密封,其泄漏量是传统迷宫密封的1/5~1/10[2]。由于基本型刷式密封的刷丝安装时具有一定的周向倾角,并在工作过程中刷丝束区域存在一定的径向压力梯度,从而诱发刷式密封产生刷丝的扰动现象[3]。在工作过程中,为了减少刷丝的扰动对刷式密封泄漏特性的影响以及提高刷丝的承压能力,通常在前挡板和刷丝束之间设有一遮流板[4]。

国内外学者对低滞后刷式密封进行了大量的研究工作。在低滞后刷式密封的泄漏特性研究方面,1996年SHORT等[5]提出了在刷丝与后挡板间设有一个环形腔的刷式密封,发现低滞后刷式密封的刷丝在径向偏移后体现出更好的恢复能力。ARORA等[6]基于有、无遮流板的低滞后刷式密封进行了0~45 000 r/min升速和45 000 r/min~0降速实验,研究发现泄漏系数随转速的升高呈下降趋势。HU等[7]通过实验研究了不同刷丝束排列角度对低滞后刷式密封泄漏特性的影响,结果表明,当刷丝束排列角度超过45°时,泄漏系数显著增加。李朋飞等[8]发现在减压腔轴向宽度一定的情况下,泄漏系数先增大后趋于稳定,且实验发现低滞后结构密封性能好于基本型刷式密封。迟佳栋和王之栎[9]针对不同的前挡板结构下低滞后刷式密封的泄漏特性进行数值研究,发现前挡板对泄漏量的影响较小。张艾萍等[10]、曹广州[11]基于多孔介质模型对改进型刷式密封的泄漏特性进行数值模拟分析,研究发现该结构可以有效降低刷式密封的滞后效应。黄阳子和李军[12]发现在遮流板和减压腔的共同作用下,低滞后结构的泄漏量大于基本型刷式密封,但两者的最大比值不超过40%。综上,针对低滞后刷式密封鲜有研究在存在遮流板的情况下,刷丝束受流体压差的影响,目前这一研究仍处于不断探索阶段。

在刷式密封的力学特性研究方面,CHI等[13]基于计算得到的压力分布和悬臂梁理论,采用有限元法研究了刷丝束受到的气动力和接触力,得出刷丝轴向变形主要是由压差引起的。孙丹等人[14]、刘宁宁等[15]建立了刷丝的力学模型,分析刷丝在变形情况下对刷式密封泄漏特性的影响,研究发现考虑刷丝的变形情况时,理论泄漏量更接近实验的真实值。

低滞后刷式密封结构一般有带遮流板和不带遮流板2种形式。目前主要集中于对没有遮流板结构的刷式密封泄漏特性和力学特性的研究,却很少开展针对带柔性遮流板的低滞后刷式密封的相关研究。因此,本文作者在考虑遮流板柔性的基础上,建立有、无遮流板的三维实体叉排管束模型的低滞后刷式密封结构,并探讨后挡板保护高度、刷丝束的径向间隙及遮流板长度对泄漏特性的影响;同时对比分析了有、无遮流板情况下,泄漏量以及刷丝的最大变形量和等效应力的最大值。上述研究结果为带遮流板的低滞后刷式密封的结构设计提供依据。

1 理论模型

1.1 固体控制方程

(1)

式中:Ms为质量矩阵;Cs为阻尼矩阵;Ks为刚度矩阵;ds为固体的位移;τs为固体受到的应力。

1.2 流固耦合方程

为研究低滞后刷式密封刷丝的变形情况,文中采用单向流固耦合方法[16]。在流体与固体交界面处存在的守恒方程如下:

τf·nf=τs·ns

(2)

df=ds

(3)

qf=qs

(4)

Tf=Ts

(5)

式中:τf、τs分别表示流体和固体耦合面处的应力;df、ds分别表示流体和固体耦合面处的位移;qf、qs分别表示流体和固体耦合面处的热流量;Tf、Ts分别表示流体和固体耦合面处的温度。

1.3 流固耦合的分析流程

首先根据计算参数,通过SolidWorks建立三维数值求解模型,经过布尔运算提取几何模型的互补结构作为刷丝排,其刷丝束为7排,包含了完整的奇数排刷丝;然后对模型网格划分,利用ANSYS Fluent对流场进行数值模拟,再将流场分析数据导入Static Structural模块;最后通过耦合求解得出刷丝束受到的最大变形量及等效应力的最大值。单向流固耦合流程如图1所示。

图1 单向流固耦合流程

2 低滞后刷式密封数值求解模型

2.1 求解模型

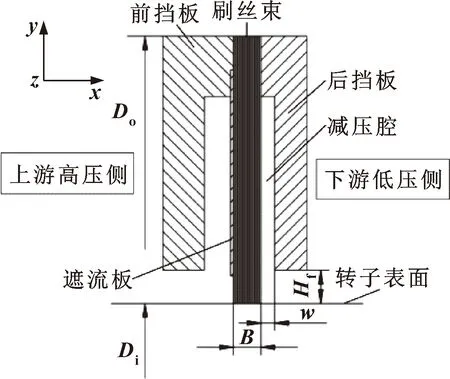

图2给出了具有柔性遮流板的低滞后刷式密封结构。文中建立的结构在靠近前排刷丝处设置一个柔性遮流板,前挡板和遮流板间设有一个环形腔,这能有效地提高上游刷丝的承压能力。为了减小刷丝受到气流作用而产生的轴向漂移,这种结构的前、后挡板设有相同尺寸的内径[17]。低滞后刷式密封的结构参数如表1所示。

图2 低滞后刷式密封结构示意

表1 低滞后刷式密封结构参数

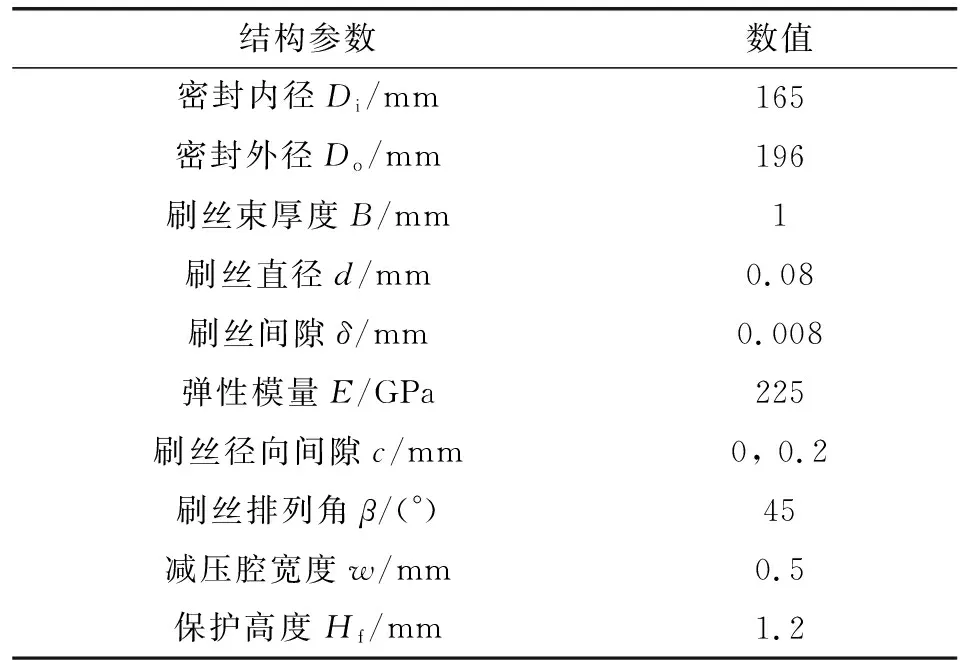

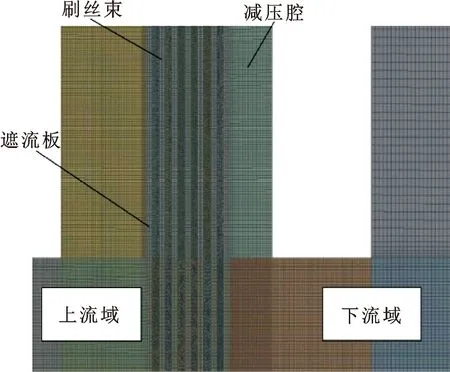

2.2 网格划分

由于低滞后刷式密封的前后流体域为规则的结构体,而刷丝束为长径比较大的固体,在刷丝束的间隙区域形成了不规则的结构体。在划分网格时,需要对不同区域的网格单独划分。图3所示为不同网格无关性验证曲线。综合考虑计算精度和计算效率,确定网格总数为323万。网格划分如图4所示。

图3 泄漏量随网格单元数量的变化

图4 局部网格示意

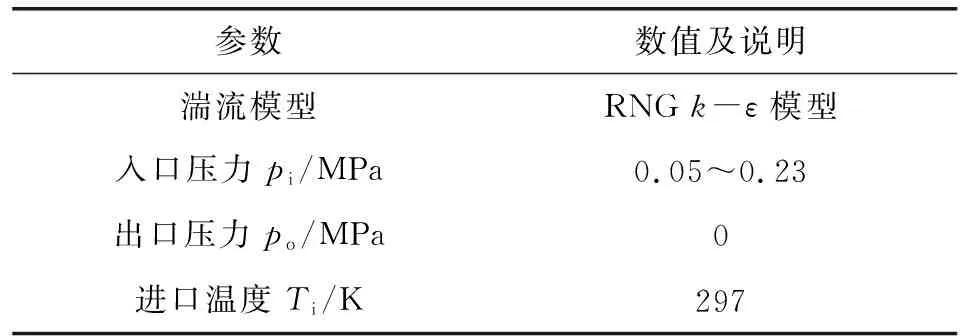

2.3 边界条件

图5给出了低滞后刷式密封的边界条件。其中入口和出口分别采用压力入口和压力出口条件,前、后侧面采用周期性边界条件,其余壁面设为无滑移边界条件。低滞后刷式密封三维数值计算模型的工况参数及数值说明见表2。

图5 低滞后刷式密封流固耦合模型边界条件示意

表2 三维数值计算模型工况参数

2.4 模型准确性验证

为验证文中求解模型的合理性,将数值计算的低滞后刷式密封的泄漏系数φ[18]与文献[19]实验测量值进行了对比验证,如图6所示。可知,在压差为0.05~0.23 MPa时,基于叉排管束模型建立的模型的泄漏系数计算值与文献[19]实验测量值的最大误差不超过5.8%,表明文中采用三维叉排管束模型计算泄漏系数是合理的。

图6 泄漏系数计算结果与实验数据对比

3 结果与讨论

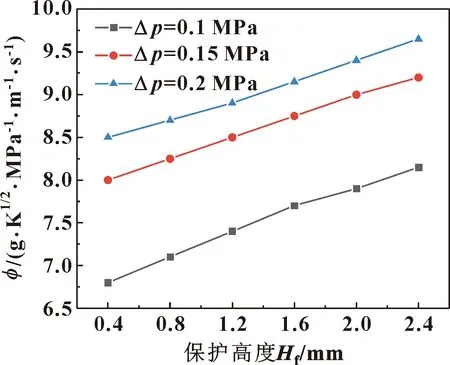

3.1 不同保护高度对泄漏系数的影响

图7给出了泄漏系数随下游保护高度的变化规律。可以看出,在压差分别为0.1、0.15、0.2 MPa,下游保护高度由0.4 mm增加至2.4 mm时,泄漏系数不断增大。相同下游保护高度下,压差从0.1 MPa增加至0.15 MPa时的泄漏系数差值,约是压差从0.15 MPa增加至0.2 MPa时的2倍,这是由于压差较小时,刷丝间隙相应较大,而随着压差的不断增大过程中,刷丝束的间隙不断减小。因此,在相同的保护高度下泄漏量随压差的变化值逐渐降低。

图7 泄漏系数随下游保护高度的变化

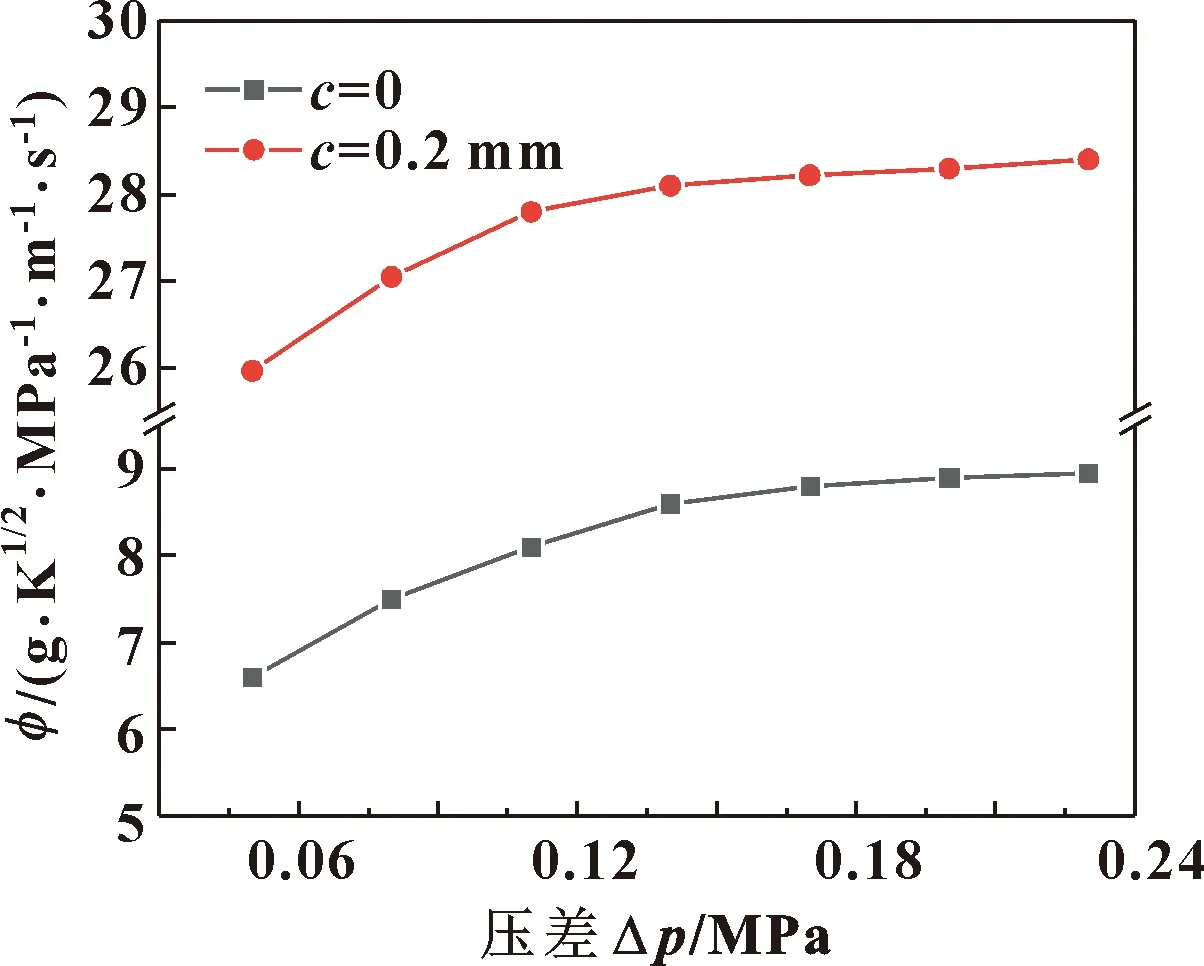

3.2 不同径向间隙下压差对泄漏系数的影响

图8给出了带遮流板结构在零径向间隙和0.2 mm径向间隙时,泄漏系数随压差的变化规律。可以看出,在刷丝距转子表面的径向距离分别为0和0.2 mm的情况下,压差由0.05 MPa上升至0.14 MPa时,泄漏系数呈上升趋势,且上升的幅度较大;当压差超过0.14 MPa时,泄漏系数的变化趋势又逐渐趋于平缓。这是因为压差较小时,刷丝间隙相对较大,随着压差的逐渐增大,刷丝在进、出口压差引起的气流力作用下,开始向轴向并拢,刷丝间的间隙会变小,导致泄漏量增加变得平缓。从图8中还可以看出,在压差为0.23 MPa,径向间隙为0时,泄漏系数的最大值为8.95 g·K1/2/(MPa·m·s);而在径向间隙为0.2 mm时,泄漏系数的最大值为28.4 g·K1/2/(MPa·m·s),泄漏量增大了3.17倍。这是因为在有径向间隙和高压差的情况下,刷丝束与转子间的径向间隙增大,致使有间隙情况下低滞后刷式密封在间隙处的泄漏流流速增大。

图8 不同径向间隙下泄漏系数随压差的变化

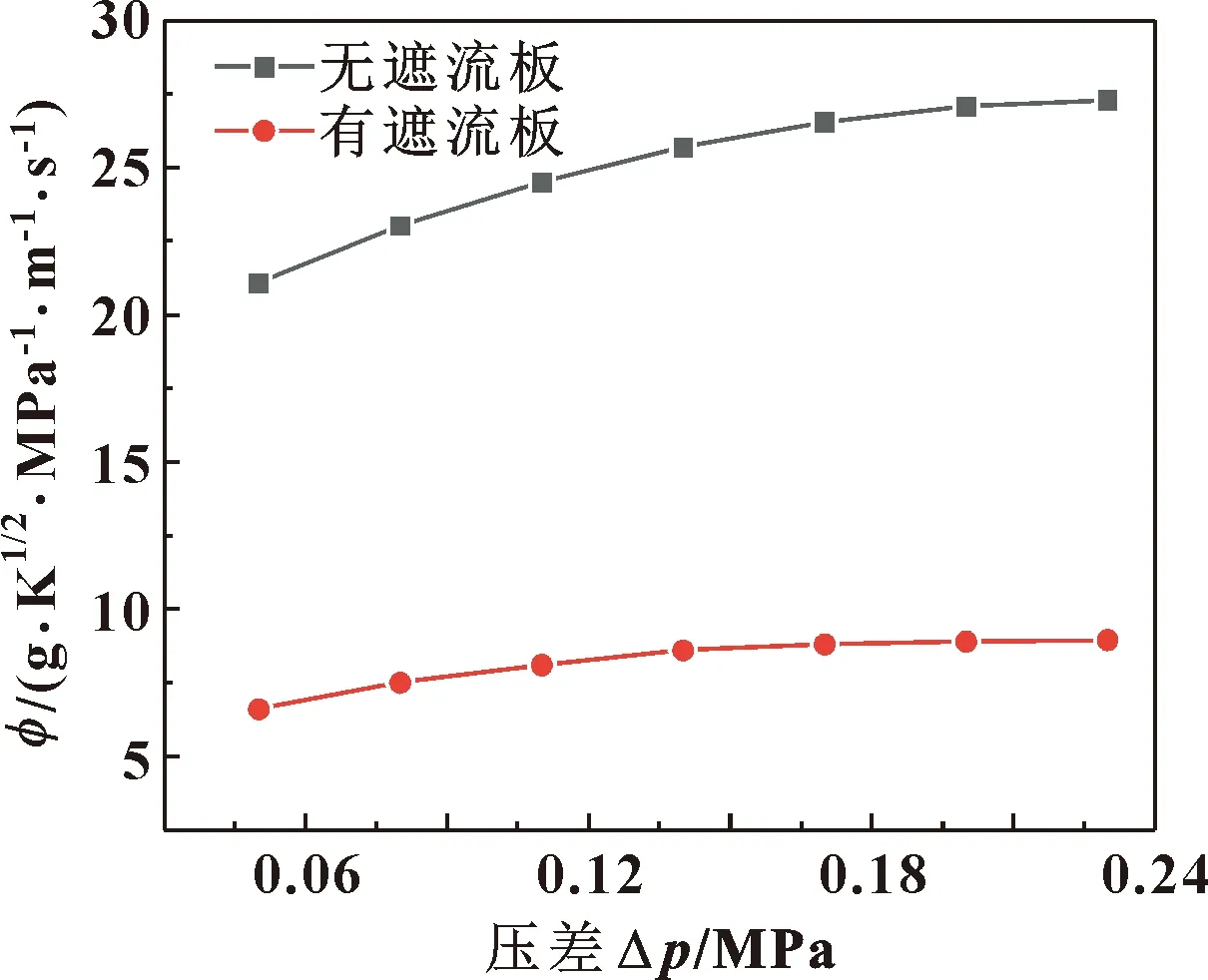

3.3 有、无遮流板下压差对泄漏系数的影响

图9给出了在有、无遮流板的情况下,泄漏系数随压差的变化规律。可以看出,压差由0.05 MPa上升到0.23 MPa时,泄漏系数增大的趋势逐渐变小。在压差变化为0.23 MPa,有、无遮流板的情况下,泄漏系数的大小分别为8.95 g·K1/2/(MPa·m·s)和27.3 g·K1/2/(MPa·m·s)。可见,在低滞后刷式密封不带遮流板的结构时,泄漏量上升了3.05倍,这表明有遮流板的低滞后刷式密封在封闭效果方面表现得更佳。

图9 有、无遮流板时泄漏系数随压差的变化

3.4 遮流板长度对泄漏系数的影响

图10给出了不同遮流板长度下泄漏系数随压差的变化规律。可以看出,在相同压差下,随着遮流板长度的增加泄漏系数逐渐降低;在相同遮流板长度下,随着压差增加泄漏系数逐渐上升,但上升的幅度呈现出减小的趋势,这是由于在遮流板长度的增加过程中,阻碍刷丝扰动的效果在增大。

图10 不同遮流板长度下泄漏系数随压差的变化

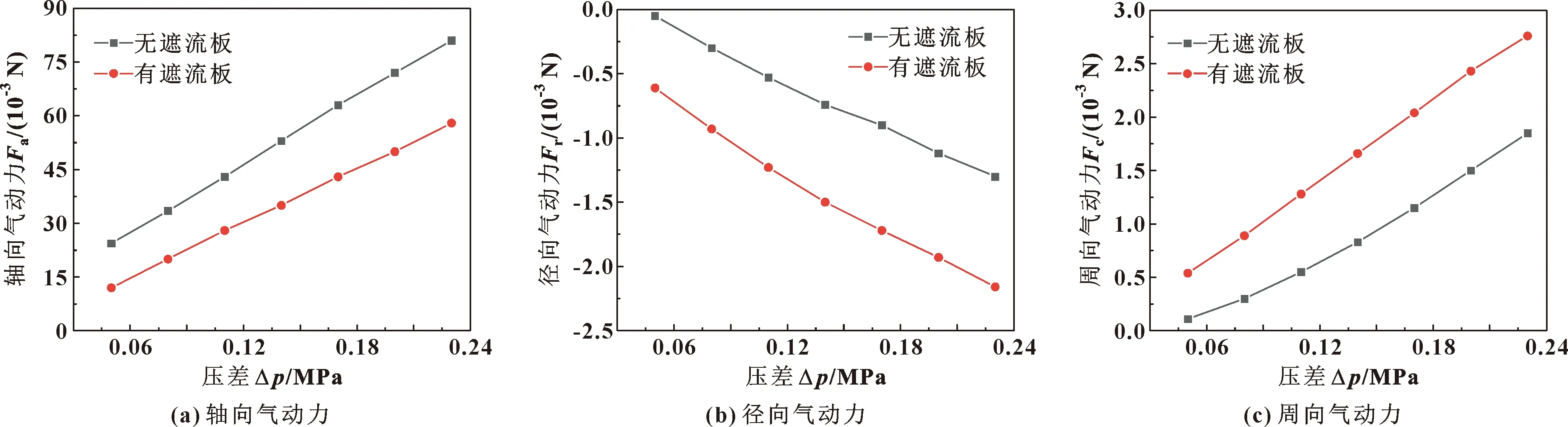

3.5 低滞后刷式密封的气动力

轴向、径向以及周向气动力数据通过CFD-Post18.1软件提取。图11给出了在有、无遮流板的情况下,压差对刷丝轴向、径向及周向气动力的影响规律。可以看出,设置遮流板会对气动力造成影响,并且气动力随着压差增大而增大。如图11(a)所示,在相同压差下,有遮流板与无遮流板相比轴向气动力减小,说明有遮流板的结构更有助于减小刷丝的轴向气动力,从而达到减小前排刷丝的轴向变形效果。如图11(b)所示,随着压差的增大,刷丝束的径向气动力增大,且沿刷丝根部指向刷丝束的自由端,在有遮流板时,刷丝束的径向气动力远大于无遮流板时刷丝束的径向气动力。如图11(c)所示,随着压差的增大,刷丝束的周向气动力增大,与无遮流板的情况相比,有遮流板刷丝束的气动力增大。由于刷丝束受到周向气动力时会改变刷丝束的周向倾角。鉴于此,在高压差的作用下,随着刷丝束的周向倾角增大,低滞后刷式密封的吹下效应会得到减弱。

图11 有、无遮流板时刷丝所受气动力随压差的变化

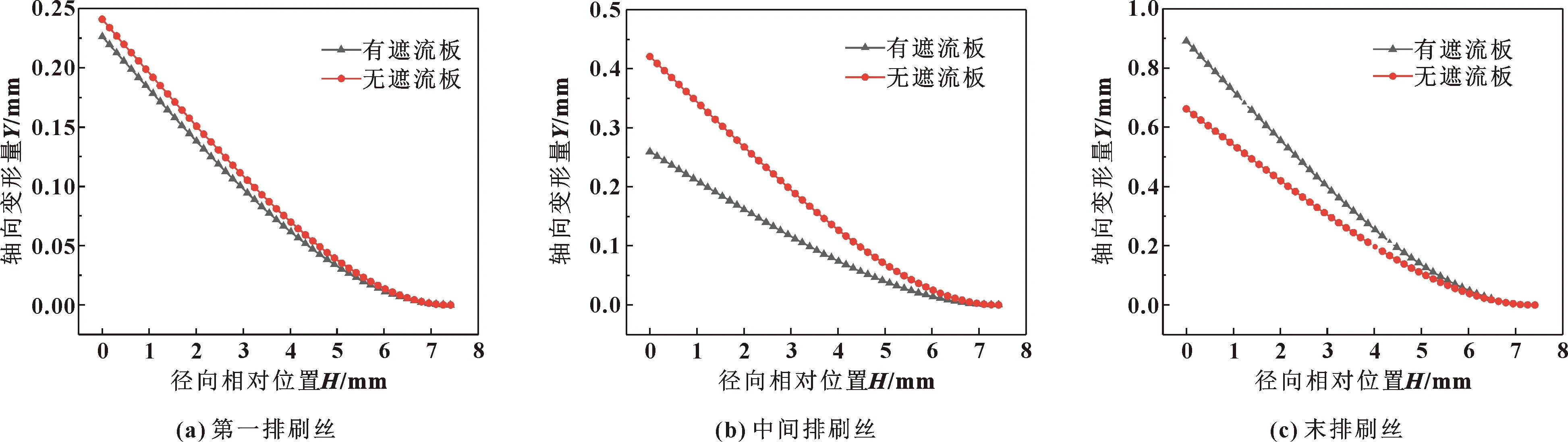

图12给出了在有、无遮流板的情况下,压差为0.1 MPa时,分别位于第一排、中间排和末排的刷丝在气动力作用下的轴向变形情况。可以看出,刷丝束的变形量从刷丝的自由端向刷丝的根部逐渐减小,且末排刷丝在自由端的变形量最大,第一排刷丝的变形量最小。在有遮流板情况下,第一排和中间排刷丝的变形量较小,且中间排刷丝受到遮流板的作用更明显,变化幅度为62.1%。可见,在前挡板处设置一个柔性遮流板可以有效隔绝部分气流对前排刷丝带来的扰动现象。

图12 有、无遮流板时刷丝束的轴向变形(Δp=0.1 MPa)

3.6 刷丝的最大变形和等效应力分析

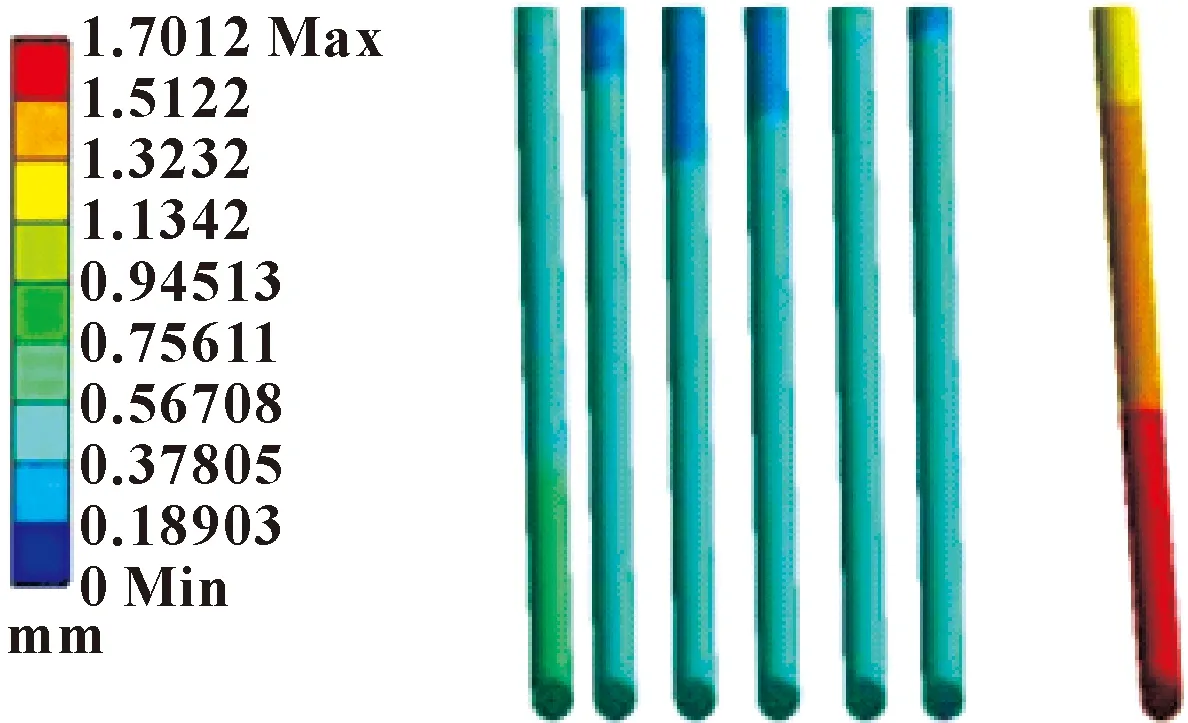

图13给出了在压差0.23 MPa时,在无遮流板的情况下,单排刷丝的局部轴向最大变形分布规律。可以看出,靠近后挡板的刷丝在自由端变形量最大,且变形量由刷丝束根部沿自由端逐渐增大。刷丝间隙远大于0.008 mm,这是由于图中选取了在压差为0.23 MPa时,经过耦合求解刷丝变形后的局部状态。最后一排刷丝的变形量远大于倒数第二根刷丝,这与文献[20]在压比为2时的研究结果一致。

图13 无遮流板下刷丝的局部轴向

图14给出了刷丝的最大变形量随压差的变化规律。可以看出,压差从0.05 MPa增大到0.23 MPa时,单排刷丝束最大变形量也明显增大。在相同压差下,在有遮流板的情况下,刷丝束的最大变形量明显低于无遮流板的情况,其中在压差为0.23 MPa时,两者相差0.101 2 mm。这是因为,遮流板可以阻挡上游流动介质产生的轴向气流力,从而减小刷丝束的轴向变形。

图15给出了在压差为0.23 MPa时,在无遮流板的情况下,刷丝束在局部的等效应力分布规律。可以看出,刷丝的等效应力主要分布在靠近后挡板的第一排刷丝根部,且由刷丝尖端向刷丝根部逐渐增大。

图15 无遮流板刷丝的局部等效

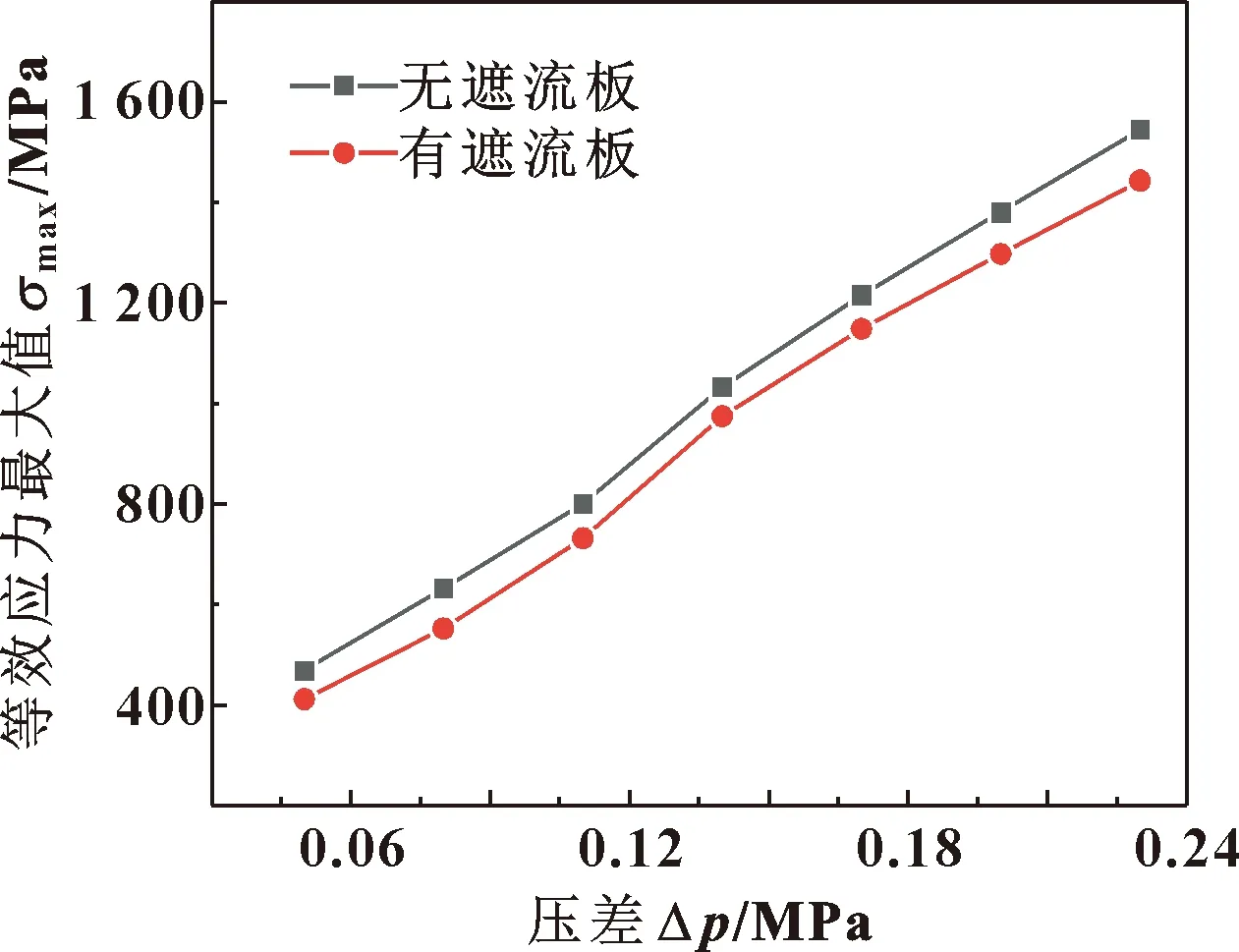

图16给出了刷丝束受到的等效应力随压差的变化规律。可以看出,随着压差增大,刷丝束所受的等效应力无增大,而相同压差下,有遮流板下的等效应力均小于无遮流板。这是由于遮流板阻挡了一部分上游流动介质对刷丝产生的气动力,从而减小刷丝束的等效应力。

图16 有、无遮流板时刷丝束的等效应力随压差的变化

4 结论

(1)低滞后刷式密封的泄漏系数随后挡板的保护高度、径向间隙的增大以及遮流板长度的减小呈上升趋势,且在无遮流板的情况下,泄漏量相对较高,在高进出口压差时,泄漏量上升了3.05倍。因此,遮流板有助于提高低滞后刷式密封的密封效果。

(2)对于低滞后刷式密封,刷丝束受到的气动力随压差的增大而增大,在前排刷丝处增加一个柔性遮流板会减小刷丝的轴向变形和等效应力。说明遮流板可以较好地阻挡上游气动力对刷丝的扰动,提升低滞后刷式密封的封严效果。因此,对于低滞后刷式密封的结构设计,可以优先考虑带遮流板的密封结构。

(3)刷丝束的最大变形量出现在靠近后挡板的第一排刷丝尖端,且从刷丝束自由端沿刷丝束根部渐渐减小;而刷丝束的最大等效应力分布在靠近后挡板的第一排刷丝的根部,且从刷丝束的自由端沿刷丝束根部渐渐增大。