石墨/MoS2/SiO2、纤维混合增强PVDF复合材料摩擦性能

樊学峰

(浙江长盛滑动轴承股份有限公司 浙江嘉兴 314100)

聚偏氟乙烯 (PVDF)是一种线性半结晶热塑性工程塑料,具有很高的机械强度、良好的热稳定性、低蠕变性和耐冲击强度[1-2]。PVDF使用温度范围宽,可在-40~150 ℃下长期使用,且加工性能优异,传统的注塑、挤出、模压成型都能对其进行加工,是目前产量仅次于PTFE的氟塑料。PVDF还可以与其他树脂共混,得到性能更好的复合材料,从而扩大了其应用范围,目前已广泛应用于化工设备、电子电气、航空航天、生物医学、建筑涂料等领域。然而,在摩擦学领域,PVDF的研究和应用却比较少见。因此,探讨PVDF作为摩擦学材料具有广阔的应用前景。

PENG等[3]研究了纳米蒙脱土对PVDF材料的改性作用,发现加入质量分数1%~2%的纳米蒙脱土就能有效提高PVDF的摩擦性能,这可能是蒙脱土诱导了PVDF晶型从α向β转变,增加了材料的极性,从而降低了材料磨损率;但是当纳米蒙脱土质量分数为5%时,材料的磨损率却很高,甚至高于纯PVDF的磨损率,这是因为过量的纳米填料降低了材料的结晶度。LEE等[4]将碳纳米棒(CNR)填料添加到PVDF基体中,研究表明,CNR填料的添加增加了非极性α-PVDF相在基体中的含量,提高了摩擦性能和界面黏附性;当CNR质量分数为10%时,复合材料摩擦因数由0.43降低到0.03,磨损率由8.43×10-5mm3/(N· m)下降至3.70×10-5mm3/(N· m)。

本文作者在前期的研究中发现,采用不同硬度和模量的碳纤维和芳纶纤维双混合增强可有效提高PTFE的耐磨性,再加入少量纳米SiO2颗粒填充,可进一步提升材料在干摩擦条件下的润滑和耐磨性能[5]。这是一种很好的改性思路,所以文中进一步研究了采用碳纤维和芳纶纤维双混合增强改性PVDF材料,研究了石墨、MoS2对PVDF复合材料摩擦性能的影响,并添加少量纳米SiO2,以进一步提高其摩擦磨损性能。

1 实验部分

1.1 原材料及配比

聚偏氟乙烯(PVDF)粉末为苏威特种聚合物公司生产的Solef 6020,粉末平均粒为100 μm。碳纤维为德国西格里公司生产的CM80-3.0/200-UN,单丝直径7 μm,长径比10∶1。芳纶纤维为日本帝人公司生产的Twaron 5011。石墨为南京智宁公司的鳞片石墨。二硫化钼为嵩县开拓者钼业有限公司生产的高纯二硫化钼。纳米二氧化硅为唐山曹妃甸泰弘晟达新材料有限公司生产,粒径50~100 nm。

1.2 样品制备

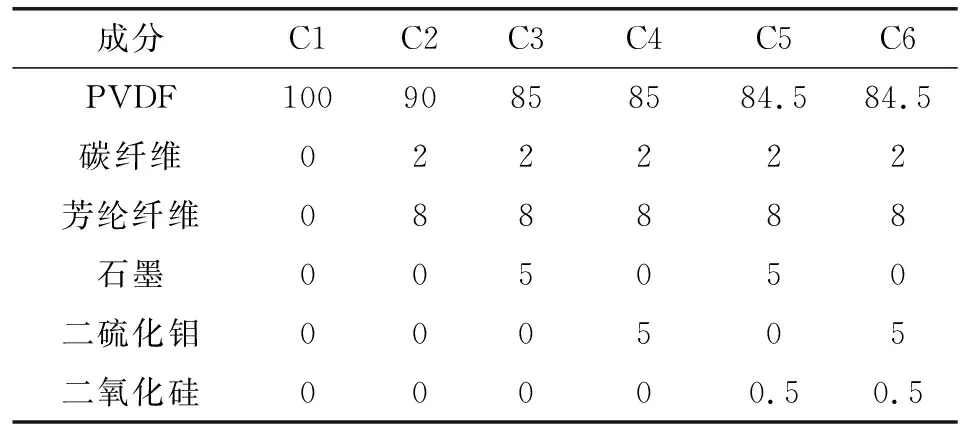

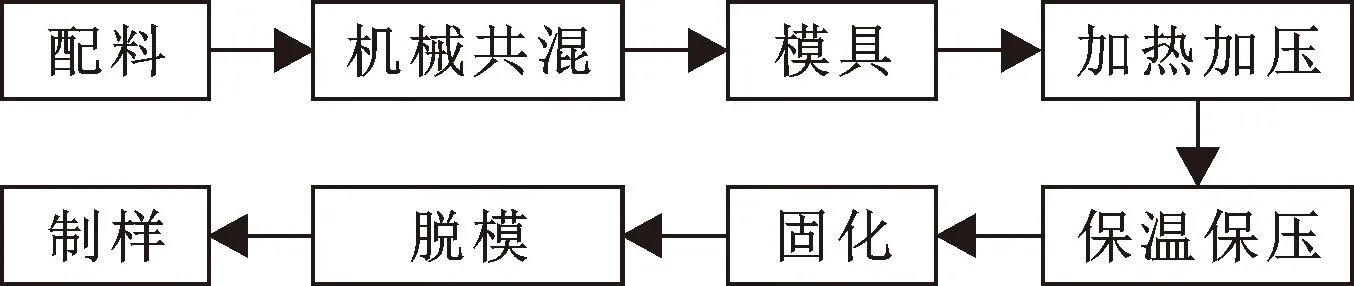

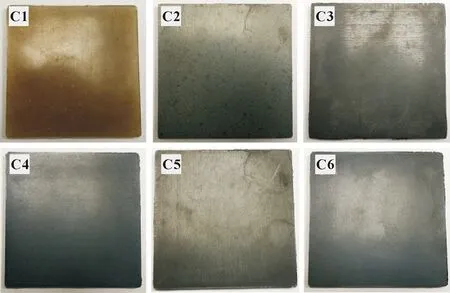

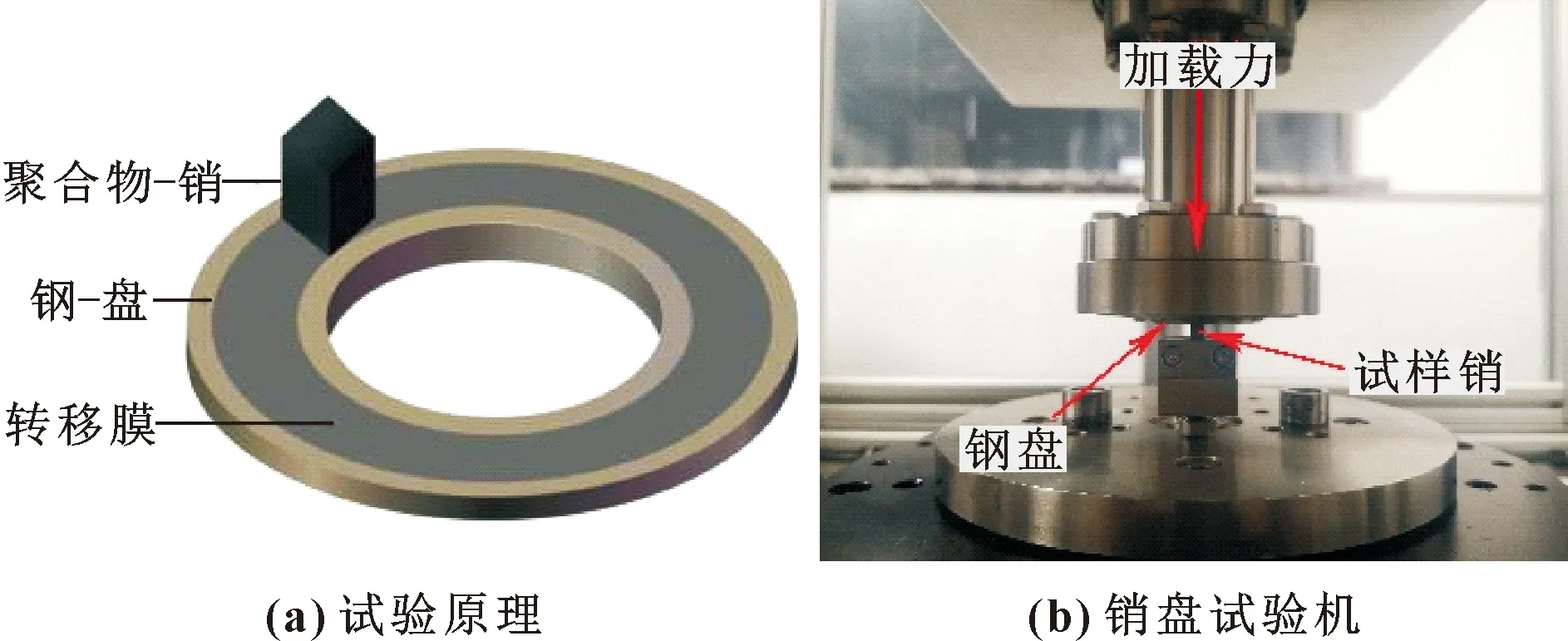

PVDF复合材料中各组分的详细组成和体积分数如表1所示。将PVDF粉末、增强纤维以及填料在100 ℃下干燥3 h后,在高速混合机中充分混合均匀,然后将混合物倒入模具压缩腔内,将模具放入可加热的平板硫化机上,设置温度从室温升至200 ℃,时间40 min,施加压力30 MPa;在达到200 ℃下保压20 min,之后降温到90 ℃,仍旧保持压力,压2 h后脱模取出。所制得的PVDF复合材料坯件表面应光滑、无裂纹、无明显变形。将所得坯料加工制成标准试样用于性能测试。试样制备工艺流程如图1所示,制得的试样如图2所示。

表1 试样的成分及体积分数单位:%

图1 试样制备过程

图2 制备的6种试样的照片

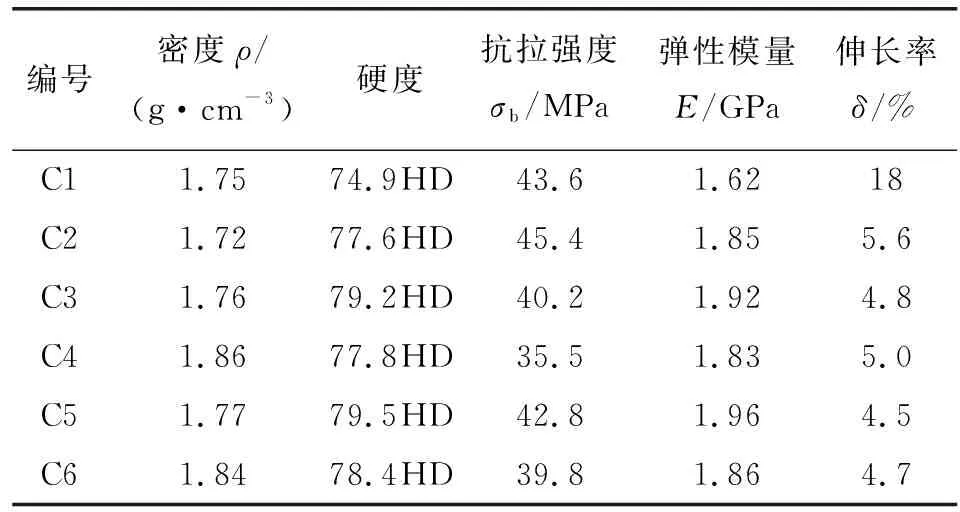

1.3 材料力学性能测试

采用Mitutoyo 811邵氏硬度计测量制备的试样硬度。按GB/T 1040—2006标准,采用CTM-10GD型万能材料试验机(协强仪器)测量试样的拉伸强度、弹性模量和断裂伸长率。试样为Ⅱ型哑铃形,拉伸速度50 mm/min。每个试样重复测试5次,结果取其平均值。

1.4 摩擦性能测试

采用TRM 2000(德国 WaZau)多功能摩擦磨损试验机测定复合材料在干摩擦工况下的摩擦磨损性能。试验按ASTM G99-17标准,图3所示为摩擦副的试验原理图和试验机照片。样件销尺寸为4 mm×4 mm×12 mm,对摩件为GCr15轴承钢盘(LS2542),粗糙度为Ra0.4 mm。样件销的旋转半径为16.5 mm。为了模拟滑动轴承的工作状态,将压力和速度分别设为3 MPa和0.5 m/s,试验时间为2 h。在每次试验之前,用石油醚棉球将样品和对偶件表面擦洗干净,再置于空气中晾干。磨损量为试验前后样品的质量差,每个样品至少进行3次重复试验,取平均值为试验结果,并用以下公式计算出特征磨损率(ωs)。

ωs=Δm/(ρ×F×L)

(1)

式中:ωs为特征磨损率, mm3/(N·m);Δm为试验前后质量差,mg;ρ为样件密度,mg/mm3;F为加载力,N;L为滑动距离,m。

图3 试验原理和销盘试验机

采用基恩士的VHX-6000超景深三维显微镜、扫描电子显微镜(ZEISS)观察钢盘摩擦面形貌,并用能谱仪(EDAX)对磨损表面形貌的转移膜元素组成和分布进行分析,测试电压为5 kV。

用衰减全反射傅里叶变换红外光谱仪(Thermo Fisher Nicolet IS10)扫描磨损表面,在4 000~400 cm-1区域中分析钢磨损表面,分辨率为4 cm-1。

采用差式扫描量热仪(TA Instrument,DSC 250)对PVDF样品熔融温度、熔融焓进行表征,试验在氮气环境下(氮气速率50 mL/min)进行。首先,将样品以10 ℃/min的速率升温,加热到210 ℃后,保持5 min;然后以10 ℃/min的速率降温,降温到90 ℃,保持5 min以消除热历史;最后,以10 ℃/min的速率进行第二次升温,测量熔融温度、熔融焓等,并以此来计算PVDF样品的结晶性能。结晶度(Wc,h)计算公式:

(2)

2 结果与讨论

2.1 硬度和拉伸性能

表2给出了不同纤维及填料增强的PVDF复合材料的硬度和拉伸性能。CF和AF增强的PVDF复合材料的邵氏硬度在77.6HD~79.2HD范围内,比纯PVDF(74.9HD)高得多。CF和AF增强可显著提高材料的硬度,这归因于CF和AF比PVDF具有更高的硬度。同时石墨的添加有利于进一步增加硬度,而添加MoS2则硬度变化较小。这可能是因为当含碳量较低时,碳与PVDF的混溶较好,界面黏接强度大,非晶区由于粒子填充而变得密实,粒子和纤维的增强作用使分子链间不易滑脱,因而硬度增加明显。且石墨的硬度(莫氏硬度1~2)稍大于MoS2(莫氏硬度1~1.5)。此外,添加少量纳米SiO2后可进一步提高复合材料的硬度,这是由于SiO2具有更高的硬度(莫氏硬度为7)。

表2 纯PVDF和PVDF基复合材料的力学性能

复合材料的弹性模量呈现与硬度相似的趋势。CF和AF增强后复合材料拉伸强度增加,这是由于纤维具有补强作用[7],添加到基体中能够提高材料的强度和硬度。添加石墨和MoS2后拉伸强度均有下降,这可能是由于石墨、MoS2等微米级填料的加入影响了基体PVDF之间的连续性。添加体积分数0.5% 的纳米SiO2后,强度稍有提升。

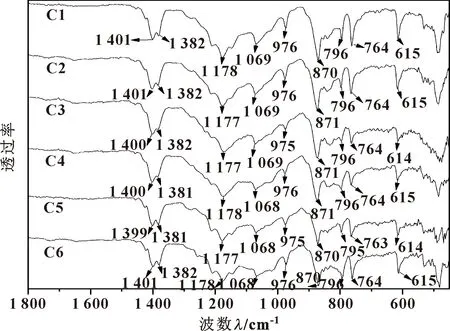

2.2 红外分析

图4所示是纯PVDF和不同纤维填料增强的PVDF复合材料的红外光谱图,波数取1 800~450 cm-1。纯PVDF红外谱图中,1 401、1 382 cm-1处是C-H的变形振动峰,1 178 cm-1处是C-F伸缩振动峰,PVDF一般有α、β、γ 3种相,而α相特征峰主要为976、796、764、615 cm-1处。β相特征峰为840 cm-1处[8-9]。从图中可以看出,该PVDF复合材料中PVDF为α相,且加入填料后,没有新的峰位出现,说明PVDF复合材料的混合只是机械式混合。

图4 纯PVDF和PVDF基复合材料的红外光谱图

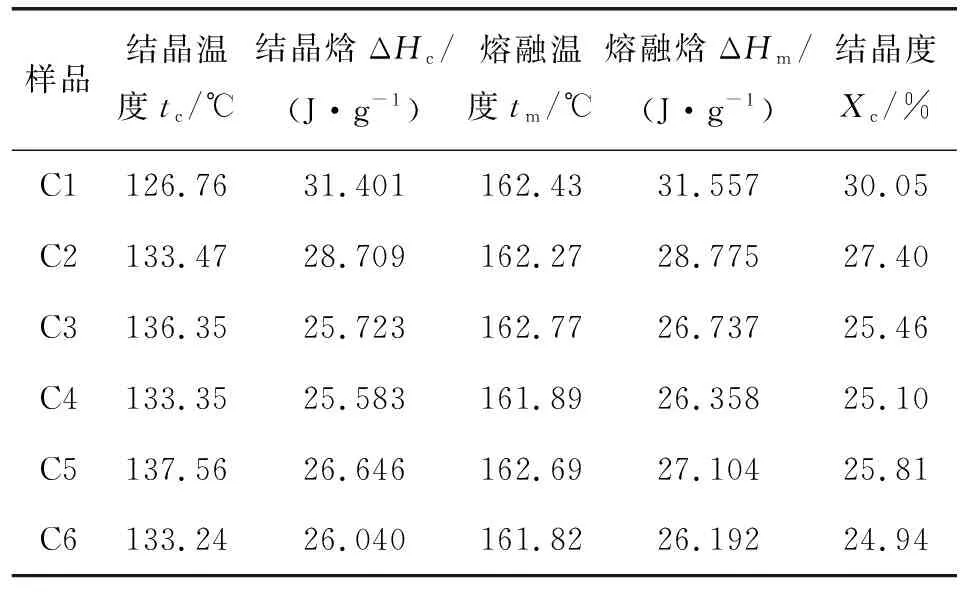

2.3 热分析

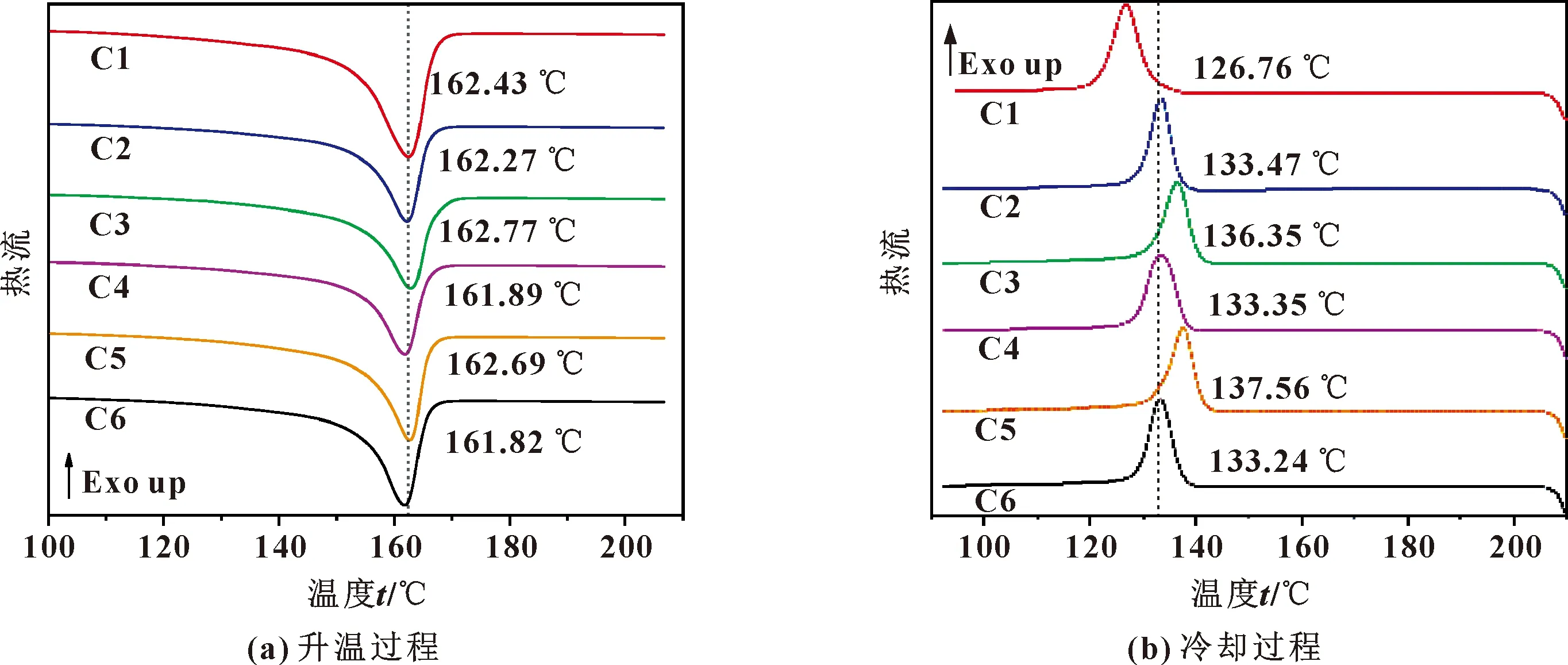

表3、图5展示了纯PVDF和PVDF基复合材料的热力学性能。纯PVDF试样C1的熔点温度Tm为162.43 ℃,加入纤维和填料共混改性后,材料的Tm变化不明显或稍有降低,但结晶温度相比纯PVDF有明显提高,结晶度降低,添加无机纳米填料后结晶度进一步降低。这可能是PVDF分子链的非极性结构和无机填料的阻断作用使PVDF基体的链堆积程度降低,从而导致了复合材料的结晶度降低[10-11]。

表3 纯PVDF和PVDF基复合材料的热学性能

图5 纯PVDF和PVDF基复合材料的DSC曲线

2.4 材料的摩擦磨损性能

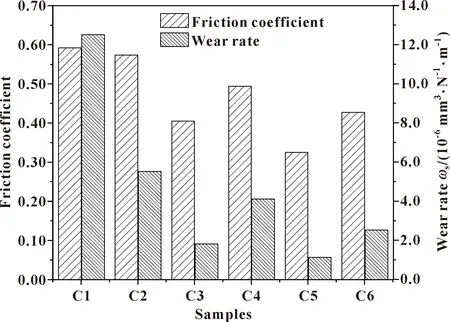

图6示出了纯PVDF和PVDF基复合材料试样的摩擦因数和磨损率。可知,与纯PVDF试样C1相比,加入CF和AF的试样C2的摩擦因数虽未发生大的降低,但磨损率明显下降,从12.5×10-6mm3/(N·m)下降到5.52×10-6mm3/(N·m),磨损率下降了55.8%,确定了CF和AF 2种增强纤维在增强耐磨性方面的显著协同作用,与以前工程中得到的增强PTFE复合材料的结果一致。CF和AF 2种弹性模量不同相的增强作用提高了复合材料的硬度和承载性,从而提高了材料的耐磨性。加入石墨和MoS2后,由于两者均是一种优良的固体润滑剂,降低了材料的摩擦因数,从而进一步降低了材料的磨损率。但石墨的表现要优于MoS2,这可能是在形成固体转移膜过程中,石墨相比MoS2形成了更加连续稳定的转移膜;而且从复合材料力学性能看,添加石墨后硬度和弹性模量性能要高于添加MoS2后。

图6 纯PVDF和PVDF基复合材料试样的摩擦因数和磨损率

加入体积分数0.5%纳米SiO2粒子后进一步提高了PVDF的摩擦学性能。从图6中可以看出,C5材料的磨损率降至1.12×10-6mm3/(N·m),摩擦因数进一步降至0.33。这是由于加入少量SiO2纳米填料后,摩擦过程中释放到界面的SiO2纳米颗粒,在界面高闪温和压力作用下,可烧结形成SiO2基转移膜,提高了复合材料的承载能力和耐磨性能[12-14]。

2.5 对摩件钢盘的摩擦表面形貌分析

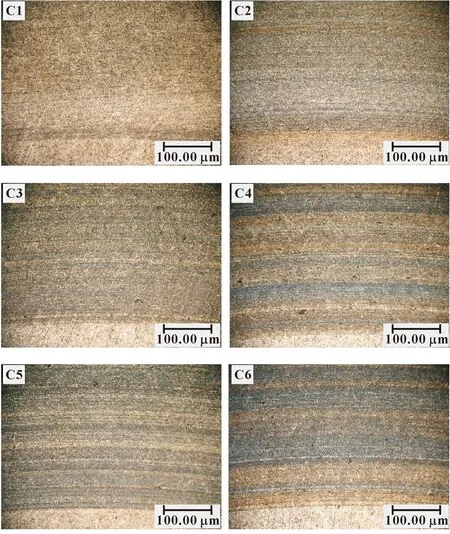

图7示出了与6种PVDF试样对摩的钢盘摩擦表面形貌。可知,图C1、C2中仅观察到与滑移方向平行的磨痕,这是材料正常摩擦刮擦所致。图C3中因石墨的加入使材料在摩擦中形成了连续的固体转移膜,起到了润滑作用。而图C4中MoS2形成的转移膜不明显,这也再次论证了试样C4的摩擦性能低于试样C3。进一步添加纳米SiO2粒子后,试样C5中的纳米SiO2粒子由于闪温和高压烧结到了摩擦界面上,在摩擦的钢表面上形成了较厚的片状摩擦转移膜。

图7 与6种PVDF试样对摩的钢盘摩擦表面形貌

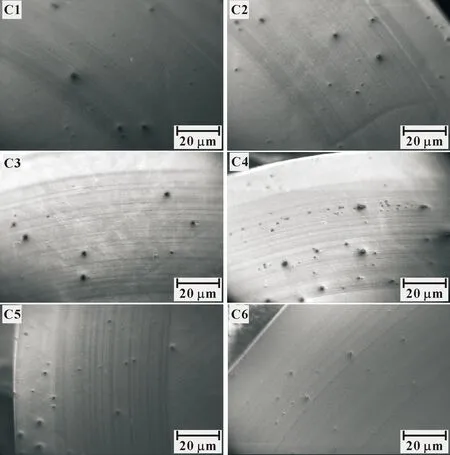

图8所示为与6种PVDF试样对摩的钢盘摩擦表面扫描电镜照片。从图C1、C2中仅观察到磨痕,图C3—C6中除磨痕外,还可观察到表面沉积着一层固体转移膜。而图C5、C6中,形成的转移膜更加光滑,表明含有纳米SiO2的摩擦膜能更有效地保护钢表面。从图C6中观察到的转移膜不明显,这是由于扫描电镜观察深度与加速电压有关,转移膜太薄时将不能观察到,图8与图7中显微镜结果一致。

图8 与6种PVDF试样对摩的钢盘摩擦表面扫描电镜照片

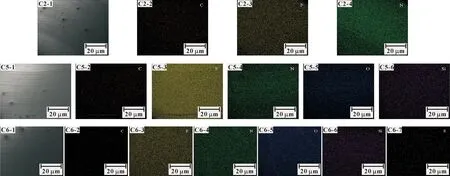

图9所示为与6种试样对摩的钢盘表面磨痕EDS能谱。其中选取了具有代表性的与C2、C5、C6试样对摩钢盘表面磨痕进行了EDS分析。分析显示,与C2试样对摩钢盘磨痕中含C、F、N元素,说明CF/AF和对摩盘刮擦后部分元素发生了转移,N元素来源于AF的转移。而与C5试样对摩钢盘表面形成的转移膜含C、F、Si、O、N元素,并在摩擦表面均匀分布。与C6试样对摩钢盘表面除含上述元素外,还含有少量S元素,由于S与Mo在能谱上的峰几乎重叠,应该是MoS2形成的转移膜,但含量较少,也进一步验证了MoS2形成的转移膜不明显。

图9 与C2、C5、C6试样对摩钢盘表面磨痕EDS能谱

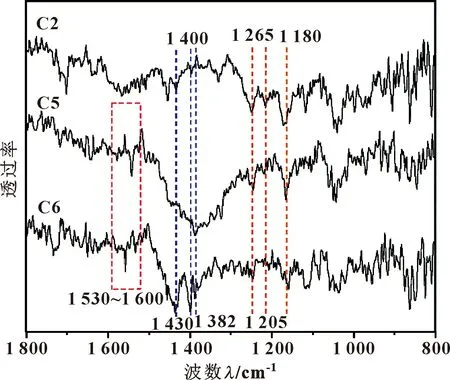

图10所示为与C2、C5、C6试样对摩钢盘表面红外光谱图。

图10 与C2、C5、C6试样对摩钢盘表面红外光谱图

由图10可知,对摩钢盘表面上的1 180、1 205、1 265 cm-1处峰对应-CF2-伸缩振动峰,1 382、1 400、1 432 cm-1处峰对应-CH2-的特征吸收峰;与C5、C6试样对摩钢盘表面的峰要比C2试样明显,表明更多PVDF分子转移到了钢表面;在1 530~1 600 cm-1处发现了新的特征峰,结合1 200、1 400 cm-1附近的特征峰,表明复合材料中石墨、CF、SiO2在摩擦过程中可能发生了复杂的物理和化学反应。

3 结论

对碳纤维和芳纶纤维混合增强PVDF复合材料的摩擦学性能进行了研究,探讨了石墨、MoS2添加剂对PVDF复合材料摩擦性能的影响,并进一步探索了添加纳米SiO2后对增强复合材料摩擦学性能的影响,得出以下主要结论:

(1)碳纤维和芳纶纤维复合增强可显著提高PVDF复合材料的耐磨性。

(2)在碳纤维和芳纶纤维复合增强PVDF中加入体积分数5%的石墨或MoS2,可降低复合摩擦因数和磨损率,且添加石墨的复合材料性能表现要优于添加MoS2的复合材料。

(3)在上述复合材料中进一步加入体积分数0.5%纳米SiO2,优化改性后的PVDF复合材料在干摩擦下摩擦因数降至0.33,磨损率降至1.12×10-6mm3/(N·m)。高耐磨性归因于碳纤维和芳纶纤维之间的协同作用,以及碳纤维和石墨、纳米SiO2之间的协同作用。

(4)对摩擦面表面形貌、能谱和红外光谱分析表明,复合材料中石墨、碳纤维、SiO2在摩擦过程中发生了复杂的物理和化学反应,形成了一层转移膜。转移膜的均匀性和连续性直接关系到材料摩擦性能表现。