疏浚管道金属材料冲蚀磨损性能*

王文魁 刘裕人 张晴波 胡京招 郭 涛

(中交疏浚技术装备国家工程研究中心有限公司 上海 200082)

疏浚工程中常使用排泥管道将泥浆输送到数公里之外,而泥水携带固体颗粒对管壁持续冲刷,造成壁面材料缺失的冲蚀磨损现象,当磨损累积到一定程度将导致排泥管失效报废。随着疏浚行业规模扩大,排泥管的需求量和随之产生消耗量迅速增加,同时考虑管道维修、更换对施工进度的影响,疏浚企业因疏浚管道维护而产生的施工成本迅速提升[1]。因此,疏浚公司对排泥管材料性能的要求越来越高,排泥管材质由最初常用的Q235普通碳钢逐渐发展为高铬铸铁、热轧双层复合材料[2]、中锰钢[3-5]等多种耐磨金属材料,还出现了聚氨酯[6]等抗冲蚀性能优异的非金属材料应用案例。

为选择输合理的送管道材质,以提高疏浚管道的抗冲蚀性能,降低其维修和更换频率,本文作者通过调研,选择了几款广泛用于矿山、疏浚等行业[7]装备的耐磨损材料,如高铬铸铁、Fedur®合金、中锰钢、信铬钢[8]等进行耐磨性能对比。其中,Fedur®合金是荷兰公司GCC生产的一种热轧双层复合材料,其上层耐磨材料晶粒细密,硬度不小于62HRC;信铬钢是一种将碳化铬硬质颗粒通过堆焊等特殊制作工艺分布到奥氏体基体表面,形成的耐磨复合钢板。文中将各材料样品放置在磨料浆内旋转运动而承受冲蚀磨损,采用对材料表面扫描电镜观测、磨损质量比较等方式,对比各材料的耐磨性能,为排泥管用耐磨材料的合理选择、管道维护甚至管道设计提供参考。

1 实验方案

根据MSH型试验机对样品尺寸的要求,将可用于排泥管道的Q235钢、Cr15白口铸铁、Cr26白口铸铁、Fedur®40合金、中锰钢、信铬钢材料制备成8 mm×8 mm×65 mm的试块样品,依次编号为试样1—6,样品表面粗糙度Ra≤3.2 μm。每种材料至少制备15个样品,分别用于30°、60°和90°冲蚀角度实验,每种冲蚀角度至少进行有效重复实验5次。试样1材料为Q235钢,是常见排泥管道材料,文中用作参照对象。

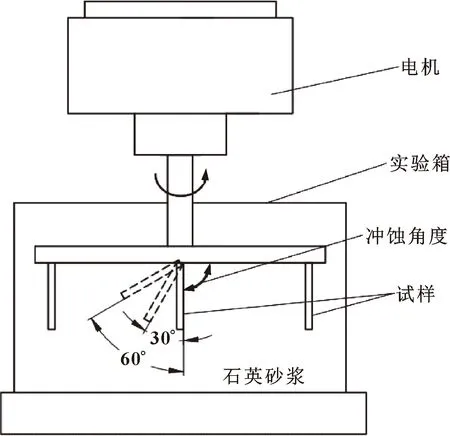

将实验样品安放在MSH型自由磨料式磨损实验机内,按图1所示的实验原理进行实验。实验中,实验桶内装有体积分数为15%的石英砂磨料浆液,石英砂粒径为100~150目(即筛网孔径106~270 μm)。样品安装于电机带动的基座上,以1 470 r/min的转速旋转。若忽略浆液的伴随旋转,则样品外缘承受的最大冲击速度,即最大的浆液相对速度约为15 m/s。实际上泥浆伴随样品旋转,但因表观黏性较大而具有明显低于样品的周向伴随速度。样品承受的相对冲击速度通常不大于7 m/s,接近输泥管道中的真实情况。调整样品相对周向的安装角度,从而改变浆液对旋转样品的冲击速度与样品表面的夹角,即冲蚀角度。

图1 实验装置与冲蚀角度

实验前,所有样品均用无水乙醇超声波清洗2次,每次5 min,随后在真空干燥箱内100 ℃下干燥2 h后称量质量,然后置于干燥器内保存待用。实验中,分别设定样品的冲蚀角度为90°、60°和30°。首次磨损时间为4 h,后续磨损时间为2 h。实验后,样品用无水乙醇超声波清洗2次,在真空干燥箱100 ℃下干燥2 h后称量质量。样品称量仪器为德国Sartorius AG公司的BP211D型电子天平,精度0.01 mg。

2 抗磨损性能分析

2.1 磨损质量统计

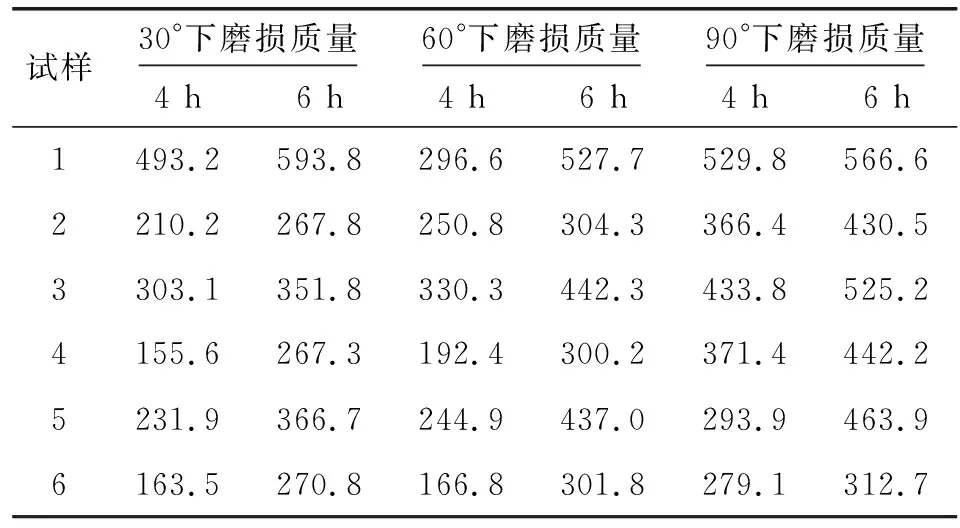

表1给出了冲蚀角度分别为90°、60°、30°时,6种材料样品在实验桶内受到石英砂浆冲蚀4和6 h后的磨损质量统计结果。可见,冲蚀角度为30°时,试样1的抗磨性能表现最差,其次为试样3和5,试样2、4和6的磨损质量和磨损率相对较低;冲蚀角度为60°时,试样1、3和5的磨损质量相对较高,其次为试样2和4,试样6的磨损质量依然相对最低;冲蚀角度为90°时,试样1和3的磨损质量相对较高,其次为试样2、4和5,试样6的磨损质量相对最低。

表1 样品材料的磨损质量统计单位:mg

综合比较3种冲蚀角度下的磨损质量,可以发现,试样2、4、6在不同冲蚀角下的磨损质量相对其他3种材料较低,其中试样4、6在30°冲蚀角下的4 h磨损质量更低,但试样6在90°冲蚀角下的4 h磨损质量明显少于试样4。

2.2 累积磨损分析

定义单位冲蚀时间内的磨损质量为磨损率ω,按下式计算磨损率:

式中:Δm为磨损质量,mg;Δt为冲蚀时间,s。

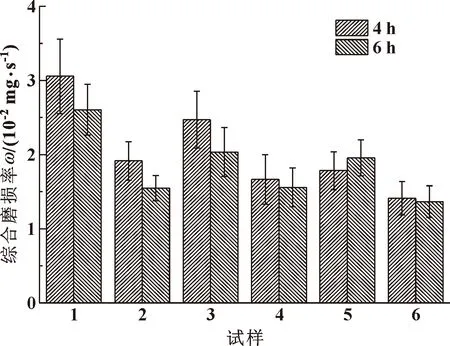

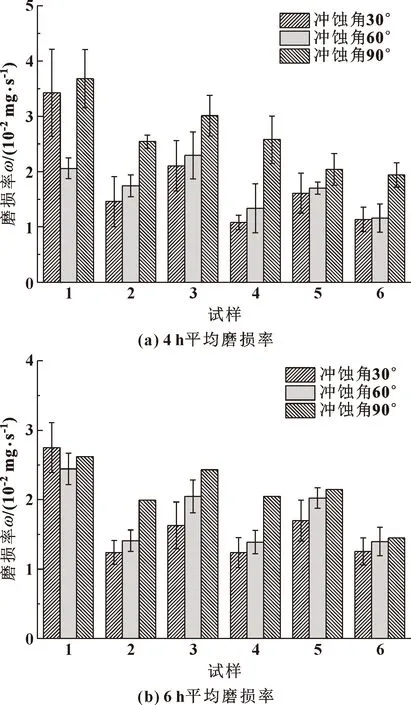

根据各试样在30°、60°和90°冲蚀角度下的总磨损质量和总冲蚀时间,得到综合磨损率,如图2所示。可见,除试样5外,其他试样的4 h磨损率普遍高于6 h磨损率,这一结果与文献得到的持续冲蚀下材料磨损率通常保持不变或随表面粗糙度增加而增大的结果[9-10]不符,这可能是因为石英砂浆在实验桶内冲蚀样品4 h后,粒度变小、形状变圆,导致了其磨损能力下降。考虑到实验数据是多次实验测量得到的平均值,排除试样5的单次样品缺陷或实验误差的作用,可认为试样5存在明显的持续冲蚀导致磨损率增加的现象,可能不适合用于管道等长期承受冲蚀磨损设备。

图2 各试样在30°、60°和90°冲蚀角度下的综合磨损率

图2中,试样6在3种冲蚀角度下的综合磨损率最低,即其耐石英砂浆冲蚀磨损的综合性能最优,4 h综合磨损率约为1.411×10-2mg/s,6 h综合磨损率约为1.366×10-2mg/s。其次为试样2、4,两者6 h综合磨损率非常接近,约为1.55×10-2mg/s,但试样4的4 h综合磨损率更小,约为1.666×10-2mg/s,说明试样4在磨料颗粒更小、更圆润的4~6 h区间段内损失了更多的质量。据此推测,相较于试样2,试样4抵抗较大、较尖锐石英砂的能力较强,而抵抗持续冲蚀的能力相对较差。

2.3 冲蚀角度影响

材料受宏观硬度、韧性及微观结晶组分分布等因素影响,在不同的冲蚀角度下的磨损程度也不相同。图3给出了各材料在不同冲蚀角度下的磨损率对比,可见各种材料的磨损质量受冲蚀角度影响明显。需要指出的是,水流冲击样品棒时会绕过样品,在其表面“铺展”形成水膜,由于水与石英砂粒的密度差异并不悬殊,砂粒会受到水流速偏转及样品表面液膜阻碍的影响,实际的平均冲击角度会小于样品与周向的安装角度[11]。

图3 各试样在不同冲蚀角度下的平均磨损率对比

由图3中可见,试样1在60°冲蚀角下的4 h平均磨损率明显小于30°、90°冲蚀角情况,但这种差异在6 h的持续磨损下减小。这可能是因为该材料抵抗犁割、切削为主的小角度冲蚀能力与抵抗撞击、冲凿为主的大角度冲蚀能力均不出色,而90°冲蚀角的磨损率明显高于60°冲蚀角的情况,可能是硬质磨料颗粒的溅射导致了二次切削磨损[12],也可能是大角度冲击导致颗粒克服铺展作用而穿透水膜的能力更强。除试样1外,其他试样的磨损率均随冲蚀角的增加而增大,这是因为耐磨金属材料本身硬度较大而韧性相对较差,抗犁割、切削的能力相对强于抗冲击能力。

图3(b)中,试样2、4、6在30°、60°冲蚀角度下的6 h磨损率相对较小且相近,三者在30°冲蚀角的磨损率约为1.24×10-2mg/s,60°冲蚀角的磨损率约为1.40×10-2mg/s。试样4在30°冲蚀角度下的4 h磨损率最低,约为1.080×10-2mg/s,试样6在60°冲蚀角度下的4 h磨损率最低,约为1.158×10-2mg/s。在90°冲蚀角度下,试样2、4、6的磨损率均有明显增大,其中试样6的4及6 h磨损率均最低,分别为1.938×10-2和1.448×10-2mg/s,较30°冲蚀角下分别提升了71%与15%。这说明相对其他脆硬性材料试样,试样6对抗大角度冲蚀的能力更强。

3 表面微观分析

铁合金材料的微观晶相是不均匀的,各材料表面错落分布着合金碳化物、回火马氏体等硬质晶相组分及奥氏体等相对较软的晶相组分。石英砂浆冲蚀材料时,砂粒冲向材料表面的速度可分解为切向速度与法向速度。其中切向速度在材料表面上较软处形成犁沟或显微切削,导致软质材料直接脱离;法向速度的冲凿撞击产生凹坑,致使软、硬衔接部分出现裂纹,并导致冲凿坑附近的软质组分发生微观塑性变形。

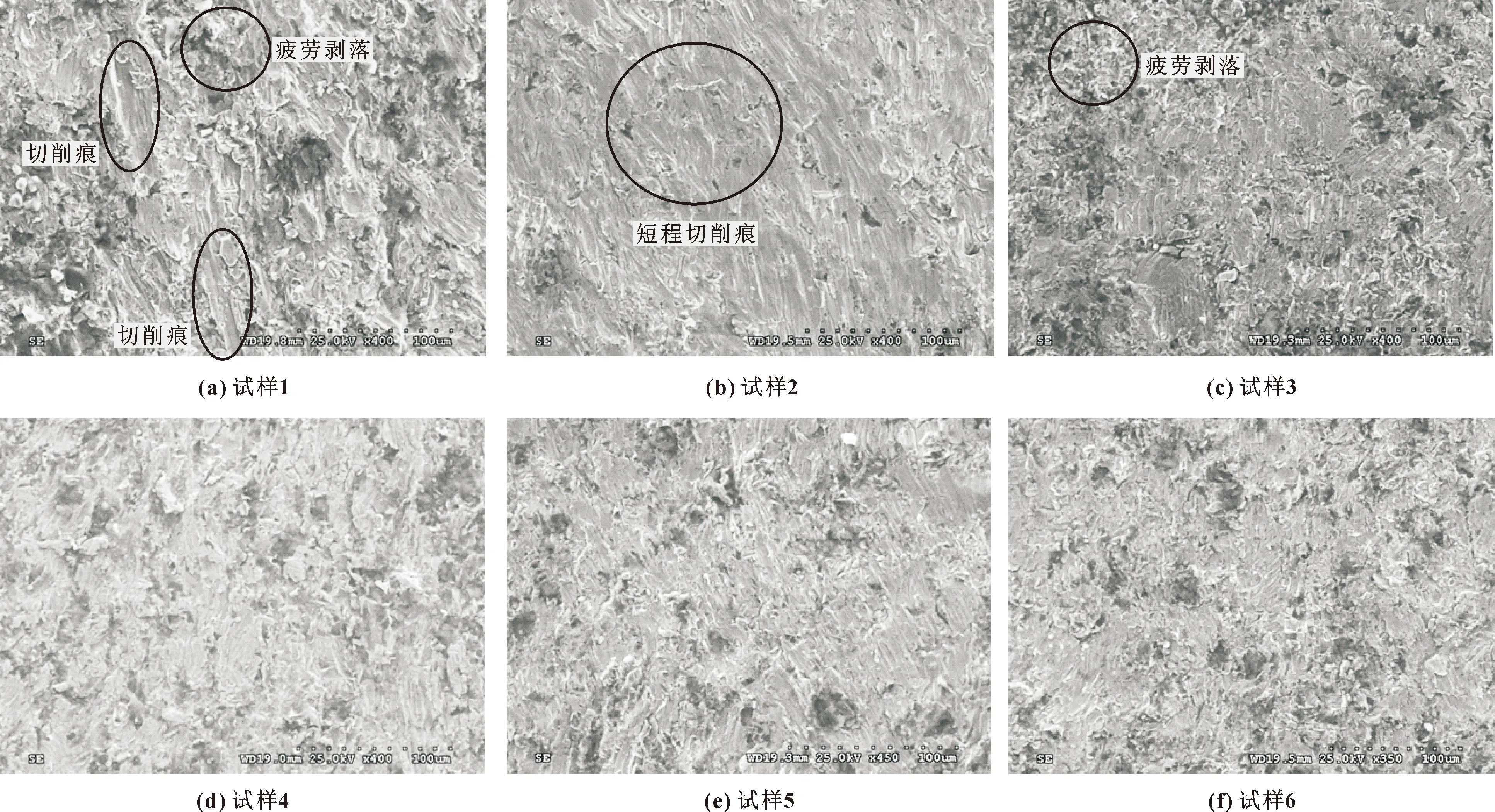

使用SEM观察石英砂浆冲蚀6 h后的各材料试样的磨损表面形貌。图4—6分别给出了30°、60°、90°冲蚀角下各试样的磨损表面形貌。

图4中,各试样表面存在较多、较长的切削沟槽以及剐蹭痕迹,同时也存在部分凿击坑以及不连续的凹凸台阶,说明30°冲蚀角下,由于冲击速度的切向分量大于法向分量,冲蚀磨损机制以显微切削为主,同时伴有局部的疲劳剥落磨损。图5中,切削、剐蹭痕迹的长度有变短的趋势,试样表面出现了更多的冲击凿坑,且塑性变形所导致的疲劳脱落流失区域所占比例扩大,说明此时的磨损机制中塑性疲劳断裂占主导。图6中,试样表面出现连续的撞击凹坑,切削沟槽与剐蹭痕迹进一步减少,材料表面严重坑洼不平,此时的磨损机制中冲凿导致脆性破坏与塑性变形累积导致的疲劳断裂占主导。

结合图4—6的结果,与文献中对脆、韧性金属磨损的相关理论、经验[8,13-15],可以得到耐磨金属材料承受冲蚀磨损过程的一种合理解释:颗粒的犁割作用会导致合金中偏软的晶相组分直接被切削掉,而颗粒的冲击作用会导致软质组分塑性变形,变形逐渐累积到极限后会导致微观断裂,2种作用共同致使软质晶相组分从材料表面剥离,而且材料的表面粗糙度的增加可能会加速这一现象;合金中的硬质晶相组分则因裂纹、撞击破碎、周围起支撑作用的软质组分被剥离等因素而松动,然后在颗粒的撞击下脱落。

图4 冲蚀角30°下各试样的SEM表面形貌

图5 冲蚀角 60°下各试样的SEM表面形貌

图6 冲蚀角 90°下各试样的SEM表面形貌

4 结论

通过对多种材料进行3种角度的石英砂浆冲蚀实验,得到主要结论如下:

(1)仅考虑抗冲蚀能力,信铬钢对抗实验磨料的综合表现最好,而Fedur®40合金在中、小冲蚀角度下的表现也很好。因此,选择排泥管材料时,应该综合考虑材料的成本、加工性能、输送的磨料、可能冲蚀角度等多种因素。

(2)在石英砂浆冲蚀下,各种耐磨金属材料均呈现出随冲蚀角增加而抗磨损性能下降的趋势。除中锰钢之外,实验中其余材料的6 h磨损率均低于4 h磨损率,这可能是长时间磨损使得磨料粒度减小、形状变圆的缘故。中锰钢材料存在明显的持续冲蚀导致磨损率增加的现象,可能不适合用于管道等长期承受冲蚀磨损设备。

(3)SEM分析表明,各种耐磨金属材料同时承受多种磨损作用,合金材料中起支撑作用的软质组分容易因切削、塑性疲劳断裂等因素而被剥离,而较硬的碳化物等组分则在松动后容易被颗粒撞击脱落。