航空发动机热结构部件的RMI工艺研究进展

郭广达,成来飞,叶昉

西北工业大学,陕西 西安 710072

随着我国航空事业的不断发展,发动机推重比不断提高,相应的涡轮前温度和燃烧室温度也越来越高,高的涵道比、总压比和复杂应力环境对航空发动机热结构部件的性能提出了更高要求[1-2]。对于高温腐蚀性环境(燃气、空气)以及复杂应力条件下工作的薄壁、简单形状部件,要求材料轻质、耐高温并且具有高的致密化程度和强韧性。高致密材料一般具有高的基体开裂应力,同时表面氧化生成的致密氧化层能够有效阻止氧气向材料内部扩散,满足材料长时服役要求[3-7]。目前,国外已经将高致密SiC/SiC 复合材料应用于航空发动机燃烧室内衬、密封片、调节片等热结构部件,我国关于SiC/SiC 复合材料的研究起步较晚,高致密SiC/SiC复合材料的制备工艺尚不成熟,亟须发展制备高致密SiC/SiC的工艺方法,为其在航空发动机热结构部件的应用奠定基础[4,8]。

SiC/SiC 复合材料的制备方法包括化学气相渗透(CVI)、先驱体浸渍裂解(PIP)和反应熔体浸渗(RMI)。CVI和PIP 工艺制备的复合材料存在较大的开气孔率(10%~15%),高温腐蚀性环境下易失效。RMI 工艺具有周期短、复合材料致密度高、易制备大尺寸复杂形状构件等优点,是快速制备高致密SiC/SiC的首选方法。

1 RMI工艺及其机理介绍

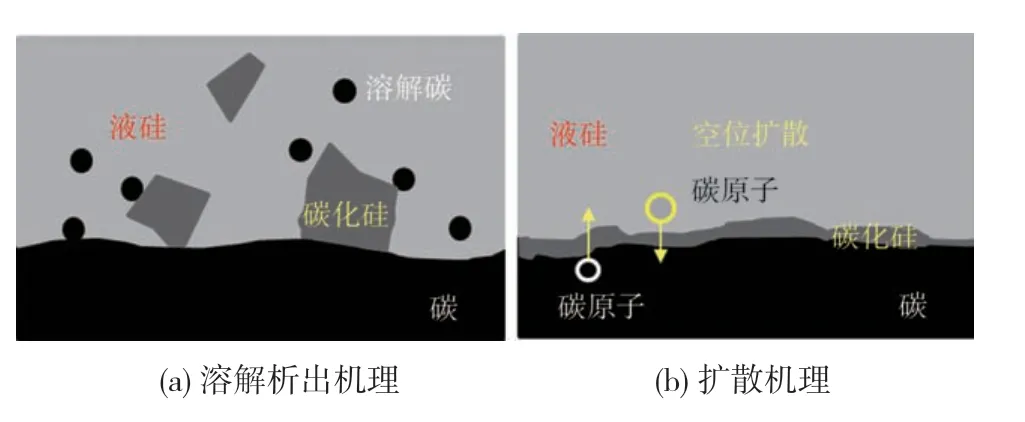

反应熔体渗透是指采用熔融金属或合金在真空环境下浸渗含碳(C)多孔复合材料,依靠C与熔融金属或合金反应引起的体积膨胀来填充多孔复合材料孔隙,最终获得致密材料的工艺。用于制备航空发动机用SiC/SiC 热结构部件的RMI 工艺主要涉及碳硅反应,包含溶解-析出机理和扩散机理两种,如图1 所示。Pampuch[9]、Sawyer 等[10]和Ness等[11]认为,当液态硅(Si)与C接触后,C向液硅中溶解,这一过程为放热过程,造成局部温度升高,加速了C 的溶解,溶解的C在液硅中可能以C、C-Si、CSi4和SiC4等形式存在。在温度较低的区域,C在液硅中的饱和溶解度低,会优先在易于形核的部位(如界面和缺陷处)析出SiC 相,这便是溶解-析出机理。Fitzer[12]、Zhou等[13]和Li等[14-15]认为液硅和C接触后会在固态C表面形成薄薄的SiC阻挡层,阻碍C向液硅中溶解,此时溶解-析出机理不再控制碳硅反应,改为扩散机理控制反应进行。C 或Si 原子通过固态扩散穿过SiC 阻挡层,在SiC 阻挡层表面进行碳硅反应,同时碳硅反应放热会进一步促进扩散过程,由于C原子直径较小,更容易在SiC 阻挡层内扩散,故其为控制碳硅反应的主要因素[13]。

图1 反应熔体渗透法制备SiC的反应机理Fig.1 The reaction mechanism of SiC prepared by reactive melt infiltration method

2 国外研究现状

按照分割纤维束间孔隙、构建渗硅孔隙通道的不同,可将RMI工艺分为两大类:第一类为陶瓷颗粒浆料路线,典型代表有美国通用电气(GE)公司和美国国家航空航天局(NASA);第二类为树脂浆料路线,典型代表为德国航空航天中心(DLR)。

2.1 陶瓷浆料路线

2.1.1“预浸料”路线

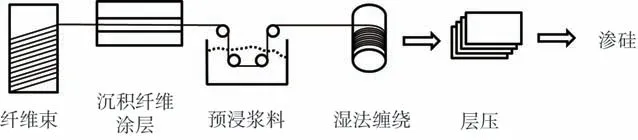

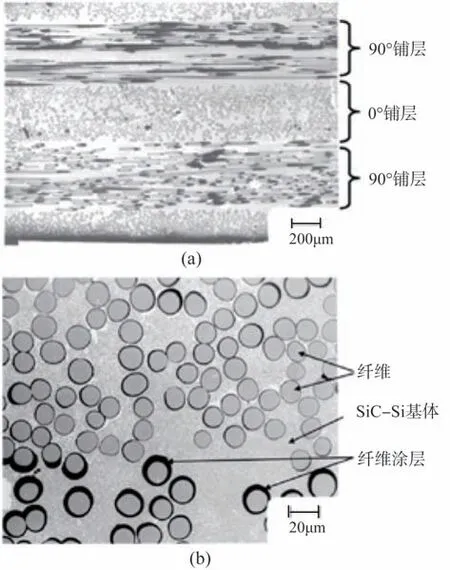

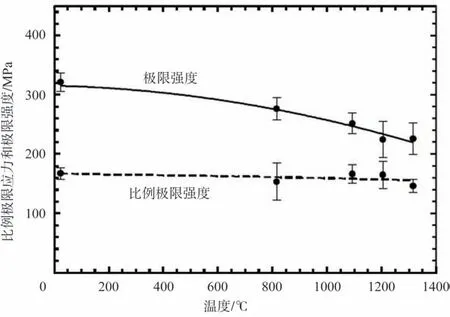

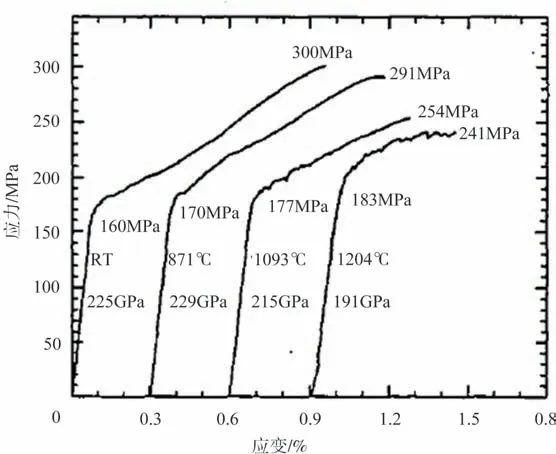

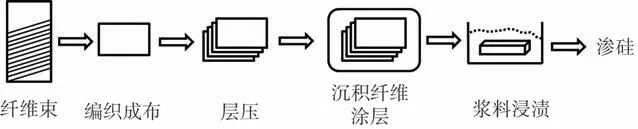

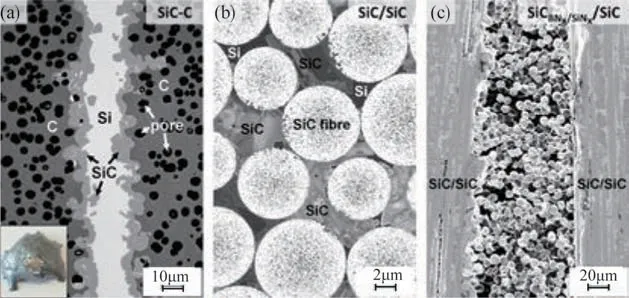

GE[16]“预浸料”工艺流程如下:采用化学气象沉积(CVD)工艺在Hi-Nicalon Type S(HNS)SiC 纤维束上沉积Si-B-N 界面相,然后将HNS纤维束浸入含有SiC和C颗粒的聚合物浆料,并编织成单向布。将这些含有预浸料的单向布层叠并加压制成2D多孔复合材料,纤维体积分数低于30%。随后将聚合物裂解,最终通过熔融硅合金渗透完成多孔复合材料致密化工作。具体工艺流程如图2 所示,其工艺的重点和难点在于CVD 双界面层的制备以及后续浆料的配置。复合材料的截面形貌如图3 所示,可以看到复合材料的基体相由SiC颗粒和Si组成,从图3(b)中可以观察到厚度不均匀的界面相,这与双界面层制备工艺不稳定相关,目前GE已将该问题解决,但由于信息高度保密故没有获得优化后双界面层的相关信息。复合材料的开气孔率约为6%,残余硅含体积分数约为12vol%,室温拉伸强度大于300MPa,高温强度保持率为60%~70%,复合材料的拉伸力学性能随温度变化如图4所示[17],典型拉伸强度曲线如图5所示[18]。

图2 预浸料工艺流程Fig.2 Prepreg process flow chart

图3 预浸料工艺制备的SiC/SiC复合材料截面形貌[14]Fig.3 The cross-sectional morphology of SiC/SiC composite prepared by prepreg process

图4 预浸料复合材料的拉伸力学性能随温度变化图[17]Fig.4 Temperature dependence of the tensile fracture properties of prepreg composites

图5 预浸料复合材料的室温和高温平面内拉伸应力—应变响应[18]Fig.5 Room and elevated temperature tensile stress-strain response of prepreg composites

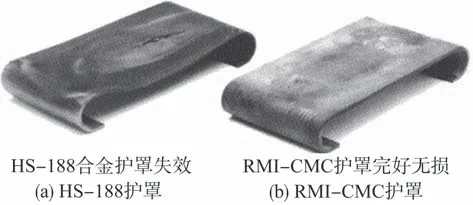

GE[19]采用RMI 工艺制备的SiC/SiC 复合材料(RMICMC)作为燃气轮机组件的可行性已通过高压燃烧台架测试得到证实。图6 显示了海恩斯高温合金(HS)-188 护罩和RMI-CMC 护罩在模拟燃气轮机环境和循环瞬变环境中测试后的照片。在经历了50次热循环和燃气环境暴露2h后,HS-188 护罩显示出严重的翘曲、氧化和疲劳开裂,而RMI-CMC护罩在经历200 次热循环和燃气环境暴露100h 后(去除所有对流冷却),除了仅轻微边缘裂纹外,几乎无尺寸变化。

图6 在燃烧气体温度超过1500°C 和材料温度高达1200°C 时的燃烧台测试后显示的概念性燃气轮机内护罩组件[19]Fig.6 Conceptual gas turbine inner shroud components shown following combustion rig testing at combustion gas temperatures exceeding 1500°C and material temperatures up to 1200°C

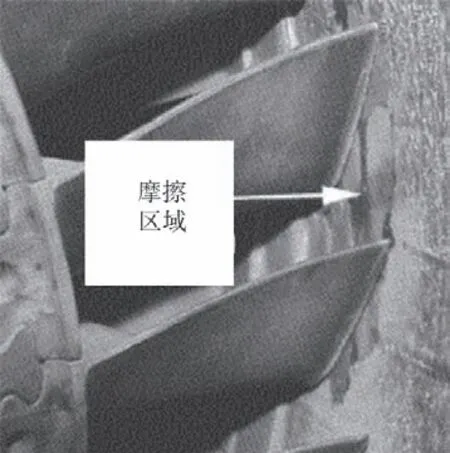

GE[19]还对RMI-CMC 进行了燃气轮机设计,制造了单件式第一级和第二级护罩环。第一级和第二级护罩均在发动机全速、满载条件下成功运行超过1000h,包括46次的启停循环和24次的涡轮跳闸[20]。两个护罩都成功地经受住了刀片摩擦,没有任何视觉或无损检测(NDE)损坏迹象。护罩的连接区域附近有一些轻微的碎裂损坏。图7 显示了第二级护罩上叶片尖端摩擦区域的照片,箭头指示了刀片尖端摩擦的位置。摩擦区域的变色是由叶片尖端的金属涂抹在RMI-CMC护罩环表面上造成的。

图7 组装在GE-2发动机中进行测试的RMI-CMC 2级护罩环的照片[19]Fig.7 Photograph of the RMI-CMC 2nd stage shroud ring assembled in a GE-2 engine for testing

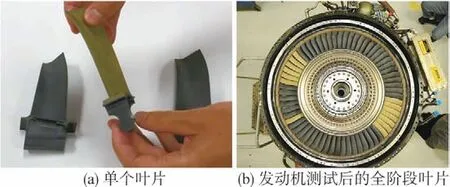

GE采用预浸料路线制备的F414发动机低压涡轮发动机叶片如图8 所示。其于2010 年完成了发动机测试,于2015年年初完成了发动机耐久性测试[21]。

图8 F414低压涡轮(LPT)预浸料叶片的照片Fig.8 Photograph of F414 low pressure turbine(LPT)blades prepared by prepreg composites

2.1.2“浆料浸渍”路线

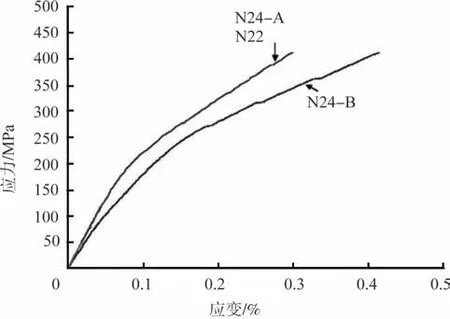

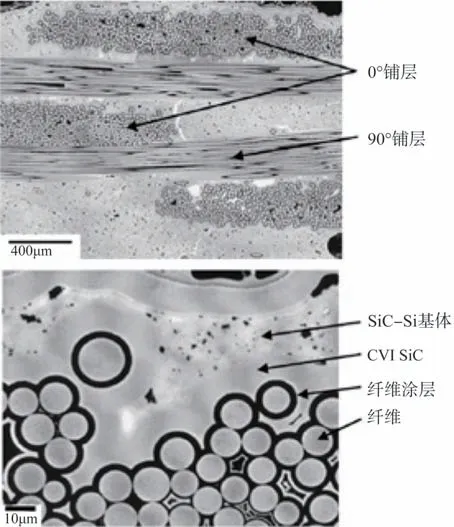

NASA[22-23]浆料浸渍路线工艺流程如下:将SylramiciBN 纤维编织成5 线锻0°/90°纤维布,将纤维叠层制成2D纤维预制体,纤维体积分数为40%。随后采用CVI 工艺在纤维表面沉积界面相和SiC保护层获得半致密化多孔复合材料。采用真空和压力浸渍,将含有SiC 颗粒和C 颗粒的浆料引入多孔复合材料内部,最后采用RMI工艺完成致密化工作。具体工艺流程如图9 所示,该工艺的重点和难点在于浆料的配置以及浸渍过程。该工艺制备的SiC/SiC 复合材料开气孔率小于2%,室温拉伸强度大于400MPa,典型拉伸性能曲线如图10所示[24-26]。复材的高温强度保持率超过70%,残余硅含量为13~18vol%[25]。复合材料的截面形貌如图11 所示[26],可以看出复合材料的基体主要由SiC 和Si以及大量微孔组成(黑色区域),从图11(b)中可以看到沉积SiC包覆层后界面相得到了较好的保护。此外,NASA还发展了浸渍不含C颗粒浆料的无反应RMI工艺(NRMI)。

图9 浆料浸渍路线工艺流程Fig.9 Process flow chart of slurry casting route

图10 浆料浸渍MI 复合材料的室温拉伸应力-应变响应[26]Fig.10 Room temperature tensile stress-strain response of slurry casting MI composites

图11 浆料浸渍工艺制备的SiC/SiC复合材料截面形貌[16]Fig.11 The cross-sectional morphology of SiC/SiC composite prepared by slurry casting process

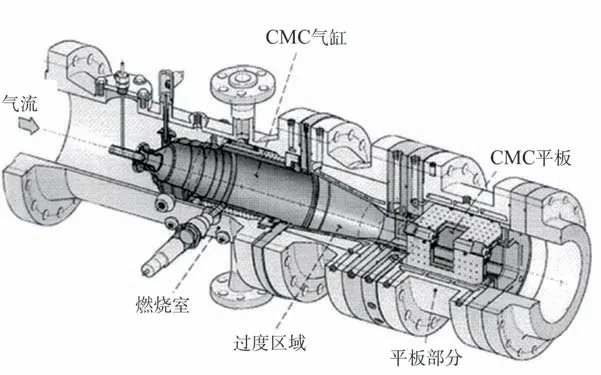

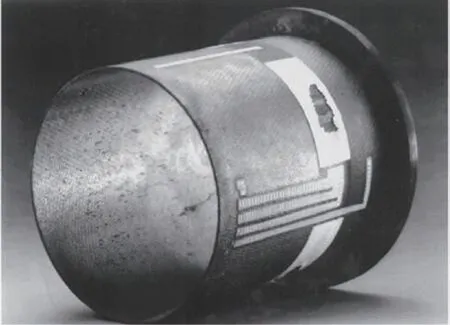

NASA 刘易斯研究中心(LeRC)[27]为测试圆柱形的RMI-CMC 构件在燃烧器环境中的表现,组装了如图12 所示的测试设施。控制测试装置的温度、压力和气体成分以模拟高速民用运输飞行剖面。在燃烧器环境下测试了两个直径17cm没有阻隔涂层的圆柱形RMI-CMC,结果如图13所示,构件在燃气环境下暴露200h后并无视觉上的损坏。

图12 分段测试设施[17]Fig.12 Segment test facility

图13 测试后的圆柱形RMI-CMC构件[17]Fig.13 RMI CMC segment cylinder post test

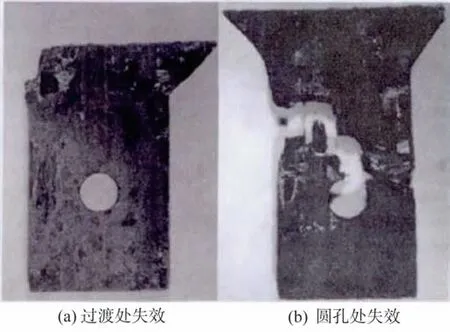

此外,NASA 还开发了使用RMI-CMC 制备的紧固件,并进了失效测试,在260h 燃烧室环境测试后,将紧固件拆除,结果如图14 所示,可观察到开裂和材料性能衰退。紧固件在恶劣环境运行时显示出所需的CMC组件损坏容限[28]。

图14 从扇形钻机上拆下后紧固件损坏Fig.14 Damage of fasteners after removal from the sector rig

综上所述,陶瓷浆料路线制备的复材均已经建立起完备的热物理和力学性能数据库,并成功在航空发动机热端部件应用。但由于基体中存在10~20vol.%的残余硅,复材的耐温性有待提高。

2.2 树脂浆料路线

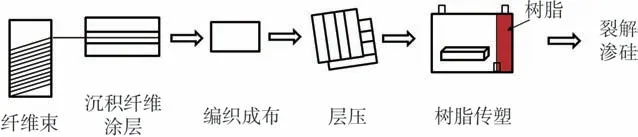

DLR[29]的“液硅渗透”工艺路线:采用低压化学气相沉积(LPCVD)工艺在Tyranno SA SiC 纤维束表面沉积BN 界面相,随后在1450℃氮气气氛下热处理30min 以确保界面层的稳定性。将纤维束编织成单向布后,采用0°/90°叠层方式制备2D纤维预制体,纤维体积含量为47%。通过树脂传递模塑的方式将特殊合成的多孔树脂(R2)渗透到纤维预制体内,在150℃和2MPa的压力下固化树脂。将含有树脂的多孔复合材料在1450℃的氮气气氛和0.1MPa 压力下热解,最后在1415℃下完成液硅熔渗,获得致密的SiC/SiC复合材料,具体工艺流程如图15 所示,该工艺的重点在于制备能够有效浸渍多孔复材并在裂解后能够有效分割多孔复材束间孔的树脂。

图15 树脂浆料路线工艺流程Fig.15 Process flow chart of resin route

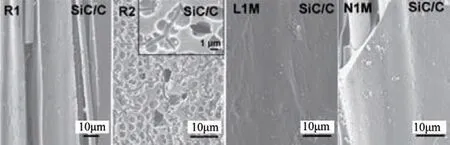

DLR[30]早期工作的重心是开发一种用于渗硅的特殊树脂裂解碳。选取4 种特殊合成的树脂,通过树脂传塑工艺将其引入多孔复材内后固化裂解,材料的微观形貌如图16 所示。考虑到树脂的渗透性和液硅渗透的难易程度,DLR决定采用具有多孔形貌的R2-裂解碳(R2-C)进行后续试验。

图16 SiC/C复合材料的SEM图Fig.16 The SEM images of SiC/C composites

取含有R2-C 的SiC/C 进行液硅渗透,获得SiC/SiC 复材,其截面形貌如图17所示,图17为硅化的R2-C。从图17(a)中看出复合材料的物相以纤维为中心轴界面,沉积SiC层、反应SiC 层和Si 呈多层壳状分布,且从图17(c)中可知其界面在制备过程中发生部分脱黏。

图17 R2-C和R2-C-基体的液态硅渗透的微观结构分析[29]Fig.17 Microstructure analysis on liquid silicon infiltration of R2-Carbon and R2-Carbon-matrix

DLR早期主要着重于开发性能良好渗透多孔的SiC/SiC复材并利于渗硅的多孔裂解碳,成功地合成R2树脂并将其有效地引入多孔复材内部。但从材料本身微结构分析,DLR目前使用RMI制备的SiC/SiC复材中,残余硅相成片分布,这对材料的力学性能存在不利影响。这表明其需要对引入多孔复材内的多孔碳结构进行进一步调控。此外,DLR对材料的力学和热物理性能研究不足,对于一种新工艺制备的复合材料,建立完整的材料性能数据库至关重要。

3 国内研究现状

相比于国外,国内RMI工艺起步较晚,工艺成熟度有待进一步提升,再加上国产耐高温(1400℃以上长时使用)纤维的空缺,故国内RMI工艺还处于材料研发阶段。

3.1 “浆料浸渍”路线

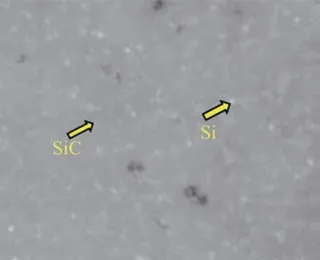

上海硅酸盐研究所(上硅所)[31]选用与NASA相似的浆料浸渍路线,将6 层5 枚缎国产KD-Ⅱ型(国防科技大学)SiC 纤维布叠层制成SiC 纤维预制体,总纤维体积分数为32%。采用真空和压力浸渍在SiC 纤维预制体中引入SiC 和C颗粒,而后在1500℃真空溶渗1h获得了SiC/SiC复合材料,其基体显微形貌如图18所示,基体主要由SiC和Si组成。其通过RMI 制备的SiC/SiC 复合材料的密度为2.83g/cm3,开气孔率仅为1.6%,室温弯曲强度为521MPa±89MPa,热导率为41.7(W·m-1·K-1)。在1200℃保护性气氛中测得其弯曲强度为576MPa±22MPa,热 导 率 为18.9 (W·m-1·K-1)。随 后 将SiC/SiC复合材料在1200℃空气气氛下氧化119h,复合材料的弯曲强度保持率为81%。

图18 RMI-SiC/SiC基体形貌[31]Fig.18 The matrix morphology of RMI-SiC/SiC

为分析在不同应力水平下RMI制备的复合材料的损伤行为和机制,上硅所[32]通过声发射技术并配合SEM发现了复合材料5 种不同的裂纹形式,详细论述了材料损伤行为与应力水平的关系。在考察了RMI制备的复合材料的室温力学性能以及部分高温力学性能后,上硅所[33]对该复材抗氟熔盐腐蚀性能进行了探究,由于氟熔盐对残余硅的选择性腐蚀,材料出现了严重的基体腐蚀现象。

从上硅所的研究中发现,其已经能制备高致密高导热的SiC/SiC复材,但其工作中并未涉及高温长时以及有氧化境下材料的力学性能测试。此外,相比于国外高的拉伸强度和比例极限,其材料力学性能亟待进一步提高。

3.2 树脂浆料路线

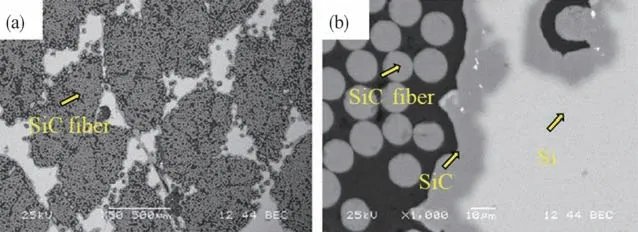

国防科技大学[34]采用与DLR 相似的树脂浆料路线,将KD-I型SiC 纤维(国防科技大学)编织成3D预制体,其在X、Y、Z方向上的纤维比例为1:1:1,总纤维体积分数约为40%。首先采用CVI 工艺,以丙烯为前驱体,沉积温度为900°C,在SiC纤维预制体中制备一定含量的C基体,获得多孔SiC/C中间材料。随后在1550℃真空环境下渗硅0.5h获得SiC/SiC复合材料,其显微形貌如图19所示,可以看出其制备的复合材料微观结构与DLR相似。所制SiC/SiC复合材料的开气孔率为5.6%,弯曲强度为288.2MPa±0.88MPa,断裂韧度为(16.0±0.25)MPa·m1/2。

图19 SiC/SiC复合材料截面形貌[34]Fig.19 The cross-sectional morphology of SiC/SiC composite

国防科技大学制备的复合材料具有高致密的特征以及较好的断裂韧性,但由于较高的渗硅温度以及碳硅反应放热,致使纤维受损,材料的弯曲强度较低。此外,从微观结构分析,其也存在大量成片分布的硅,这不利于复合材料力学性能的提升。

4 现存问题及建议

国外以NASA和GE为代表陶瓷浆料路线制备的RMICMC 已经通过各种考核并在相应的部位应用。两种浆料浸渍工艺发展较早且较为成熟,目前该工艺主要的问题是其制备的复材受残余硅的影响,服役温度难以突破1400℃。国内关于陶瓷浆料路线的研究启动晚,且受限于纤维耐温性,故目前制备的复材的力学性能较低,且相关材料的室高温热物理和力学性能数据库并未建立。故目前国内RMI工艺发展主要集中在突破工艺,建立完整的RMI-CMC 数据库以实现相应构件的设计。

对于树脂浆料路线,不论国内还是国外仍都处于工艺突破阶段,DLR和国防科技大学采用该路线制备的复材均展现了多层壳状的微观结构且残留硅成片分布,这一结构不利于材料的力学性能提升。

针对上述问题,给出以下建议:(1)对于陶瓷浆料路线,浸渍C或SiC颗粒的工艺方法与预制体结构良好匹配是陶瓷颗粒浸渍路线制备性能优异复合材料的前提;对于树脂浆料路线,引入多孔复合材料孔隙内与硅反应的C相含量、形貌、分布和石墨化程度是树脂浆料路线的工艺核心。(2)由RMI工艺制备的复合材料物相分布不均匀,有大量硅的残留,高的硅含量严重影响复合材料的高温力学性能,应尽量降低残余硅含量,并避免硅成片分布。(3)避免RMI过程中高温对纤维和界面相带来的负面影响是RMI制备具有良好性能SiC/SiC复合材料的关键。

国外的RMI工艺已相对成熟并将其实际应用在了航空发动机相应结构件的制造,其下一步发展方向可能在于减少复合材料中的残余硅含量来进一步提升材料的耐温性能。而对于国内,RMI 工艺处于起步阶段,应通过RMI 制备的SiC/SiC普遍存在力学性能不足的短板,故国内短时间内的发展方向主要在于深入了解渗硅原理,探究基体工艺、微结构和力学性能的关联性。此外,开发并生产耐高温(1400℃以上)SiC纤维也至关重要。

5 结束语

RMI工艺作为快速制备具有高致密化程度和良好力学性能的SiC/SiC 复合材料工艺,必将使其成为制备SiC/SiC复合材料的主流工艺。然而,国内由于耐高温纤维欠缺以及相关设备条件落后,导致RMI工艺的研究相对滞后。本文总结了国内外RMI 制备SiC/SiC 复合材料的研究成果,提出了RMI工艺现存问题,以期能为RMI工艺发展提供参考。