高效浮选智能加药系统在吕临能化选煤厂的应用

尉晓珑,曹英华

(1.霍州煤电集团 吕临能化公司选煤厂,山西 吕梁 033200;2.江苏仕能工业技术有限公司,江苏 徐州 221000)

1 概 述

吕临能化公司选煤厂隶属于霍州煤电集团有限责任公司,是一座设计能力为10.0 Mt/a的特大型炼焦煤选煤厂。选煤工艺为:200~50 mm块煤重介浅槽预排矸、50~1 mm原煤采用两段两产品重介旋流器主再洗、1~0.35 mm粗煤泥采用TBS分选机分选、0.35 mm以下细煤泥采用机械搅拌式浮选机分选。

浮选系统的4台XJM-KS45型机械搅拌式浮选机采用3+2阶梯式布置,根据原煤煤质情况采用如图1所示的一次浮选或二次浮选工艺。生产过程中通过手动在矿浆预处理器和中间3室4个点进行加药。由于加药点多、分散,浮选司机为调节药剂量,需来回攀爬浮选机,同时巡视浮选刮泡和尾矿情况,存在劳动强度大、药剂添加量不易控制、浮选指标不稳定等问题,容易造成浮选药剂浪费和浮选精煤损失,生产效率较低,浮选成本较高,严重影响选煤厂经济效益,迫切需要实现浮选自动控制。

图1 选煤厂浮选工艺流程

实现浮选自动控制最重要的基础是实现产品质量的在线实时检测,其中主要是指浮精和尾矿[1]。基于浮选司机观察泡沫层状态和尾矿颜色深浅的行为习惯,将机器视觉识别应用到矿物浮选监控的方法已引起广泛关注。

保江等针对锑粗选异常工况下泡沫层高度改变,导致位置固定的工业相机采集到的泡沫图像存在离焦模糊的问题,提出了一种基于泡沫复原图像特征和深度视觉特征融合的锑粗选异常工况识别方法[2]。王勇等提出了浮选泡沫纹理特征的灰度行程矩阵提取算法,研究表明,泡沫灰度可为煤泥浮选视觉监控系统提供泡沫状态信息[3]。桂卫华、曾荣研究并总结了视觉识别技术和相关算法在金属矿浮选泡沫方面的应用[4-7]。

王光辉以灰度平均值、方差、平滑度、熵和能量5个特征向量,建立了基于煤浆灰分BP神经网络训练的煤浆灰分软测量模型[8]。董志勇建立了基于浓度和彩色图像特征的浮选尾煤灰分软测量模型,基于煤浆透射图像灰度特征的浮选尾煤浓度预测模型,基于图像检测法的浮选尾煤粗颗粒含量即跑粗程度的预测模型[9]。郭智平、武林海研究了基于增量型极限学习机(I-ELM)的尾矿灰分识别方法,提高了预测精度和速度[10,11]。

赵楼矿选煤厂通过对浮选泡沫图像进行实时监测与调整,建立了基于浮精灰分软测量的自动加药系统[12,13]。蒋庄矿选煤厂应用了一种基于视觉识别的浮选尾矿在线测灰仪,实现了对尾矿灰度的检测和灰分的软测量[14]。栾川钼业集团某钼矿采用了一种基于泡沫图像分析仪的浮选智能控制系统,智能调整泡沫层厚度以及充气量,实现了泡沫流速控制,提高了浮选过程的稳定性[15]。

2 选煤厂智能浮选系统的研究与构建

2.1 智能浮选系统的功能

智能浮选系统具备的功能:浮选药剂罐液位检测;药剂罐自动补充;药剂自动除杂;药剂自动乳化;加药点2种药剂各自独立变频;自动、手动加药及加药量自动计量;入浮矿浆流量、浓度检测;浮精及尾矿实时在线灰分检测、输出;系统故障自动报警。

2.2 系统组成

智能浮选系统如图2所示,主要包括:浮选智能乳化加药站、矿浆灰分仪、智能浮选系统控制平台、流量计、浓度计等。作为主要检测单元的矿浆灰分仪,是通过AI视觉与图像处理技术在密闭空间、恒定光照环境下对浮精泡沫、尾矿浆进行检测得出灰分数据。浮精检测单元架设于浮选机浮精泡沫层上方实时采集分析浮精灰分,内置专用光源,风力强制除尘。尾矿取样来自浮选机下部尾矿浆管道,尾矿浆进入灰分仪内部,经过消泡、防沉淀、防污染处理后流经检测窗口,由专用工业相机实时采集,对浮尾矿浆产品灰分进行实时检测。

图2 智能浮选系统

2.3 系统架构

智能浮选系统可分为4层,第一层为数据采集层,主要包括浓度计、流量计、矿浆灰分仪等核心检测仪器,用于现场浮选系统生产数据的采集;第二层为数据层,将第一层采集到的数据进行存储、异常过滤和分析,记录设备操作、故障、生产等数据,计算系统反馈执行的参数;第三层为控制逻辑层,按照第二层的参数,实现设备运行控制、加药前馈控制、加药闭环修改控制、故障诊断、数据分析,确保系统按照最优逻辑运行;第四层人机界面层,能够完成生产监控、设备控制、报警管理、设备维护、报表管理等操作和交互,如图3所示。

图3 矿浆灰分仪人机界面及设备照片

2.4 智能浮选系统建设方案

首先在每台浮选机厂房药剂罐内安装液位传感器,与油库内补油泵联动,自动补充药剂。药剂罐出口到药剂除杂器之间安装流量计用于计量药剂用量。药剂经除杂后进入加药泵站,通过变频加药泵自动泵入射流乳化器,经高压水乳化后流入加药点。入浮矿浆管路安装流量计及浓度计,实时计算入浮干煤泥量作为前馈量,通过设置在一、二、三、四室的加药点各自独立的变频加药计量泵自动添加药剂。在浮选机第四室浮选槽上部安装浮精灰分仪检测单元,在尾矿管下部安装灰分主机及尾矿检测单元,实时检测浮选尾矿灰分,并输出到智能加药系统,作为闭环控制的修正指导数据。智能浮选控制流程如图4所示。

图4 控制流程

3 应用情况

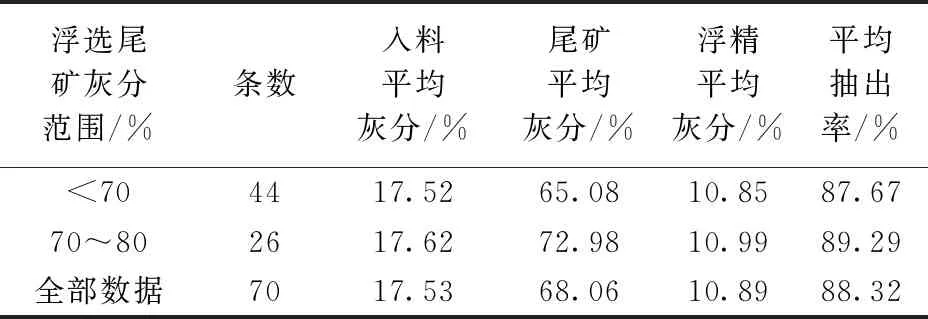

智能浮选系统完成建设并经调试投入运行后,统计人工采制化的浮精和尾矿灰分共计70条,如表1所示,浮精平均灰分10.89%,尾矿平均灰分68.06%,浮选平均抽出率88.32%,智能浮选系统运行的浮选指标满足生产要求。

表1 使用后浮选尾矿灰分统计

吕临能化选煤厂近期浮选指标稳定,未出现因煤质变化导致的较大波动情况,因此对智能浮选系统使用后和使用前2个月的浮精和尾矿班灰指标统计如图5所示。浮选智能系统使用后浮精平均灰分提升0.14%,基本上变化不大,但尾矿灰分提升7.9%,提升效果明显,且从图5中可以看出,尾矿灰分稳定性较使用前有很大的提升。

图5 使用前后浮精尾矿灰分统计

4 效益分析

(1)减轻职工劳动强度,提高工作效率和安全性。代替人员操作,减少爬楼梯频率,减少安全事故发生率。同时减少职工与药剂的接触次数,避免职业危害。

(2)计量准确,操作简单。根据确定的具体参数实现药剂的精确计量与添加,操作简单,避免了浮选司机业务水平、责任心及经验误差带来的影响,同时在隔膜泵的抽吸作用下,减轻了药剂杂质的影响,大大降低了堵塞概率,增强了浮选生产的稳定性。

(3)浮选精矿和尾矿灰分实时反馈,较传统化验检测方式更加及时,避免了人工化验滞后带来的药剂调整滞后,实现浮选精煤及尾矿灰分接近上限生产,提高了浮选精煤抽出率,降低了药剂消耗。加药系统实施后,浮选精煤抽出率提高1.0%,总精煤产率提升0.2%,按照入洗原煤800万t/a计算,可多生产精煤1.6万t/a,按1 500元/t计算,可增收2 400万元/a。吨原煤综合药剂消耗减少10 g,全年可节省药剂80 t,药剂售价按10 000元/t计,可节支80万元/a。

(4)原每班浮选司机2人,使用自动加药系统后,职工劳动强度降低,现设1人,实现了减人提效。

5 结 语

智能浮选系统在吕临能化选煤厂应用后,利用先进的监测和控制手段实现了浮精、尾矿灰分的在线检测和自动加药,提高了浮选系统的自动化、智能化水平,浮选精煤抽出率提高1.0%,吨原煤药剂消耗降低10 g,同时降低了浮选操作工人劳动强度,减少了样品的采制化工作,实现了提质、控员、提效,具有显著的经济效益。