钢包透气砖的发展及其典型复合结构的损毁分析

陈 卢 许远超 郭 鹏 张 晖 魏昌晟 贾庆伟

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳 471039

透气砖是钢包二次精炼底吹氩工艺至关重要的功能元件。透气砖兼具均化和净化钢液的冶金功效,一方面,通过吹入氩气的搅拌,使钢包内不同部位钢液的温度和成分趋于一致;另一方面,借助真空泵原理,氩气泡表面吸附Al2O3、SiO2、MA等细小的非金属夹杂物,气泡内部抽吸钢液中的氮、氢、氧等有害气体,气泡在上浮过程中逐渐汇聚长大,最终被渣层捕获。因此,透气砖是洁净钢冶炼不可或缺的关键耐火材料,其服役性能直接影响钢液纯净度。此外,透气砖使用寿命是制约钢包小修寿命的瓶颈之一,其使用寿命稳定是确保钢包生产顺行的前提。为此,简要回顾了钢包透气砖材质更替和结构演变历程,分析了弥散型、芯板型和陶瓷管型三类复合透气砖的结构特点和冶金功效,重点阐述了复合透气砖的损毁机制。

1 透气砖的结构演变

1.1 单一结构透气砖

20世纪60年代,弥散型透气砖最早被发明出来,反向运用颗粒紧密堆积理论,大量采用等粒径颗粒,并引入烧蚀材料,巧妙地预制了大量非定向贯通气孔[1],砖体由液压或振动加压而成,受成型方式的制约,高度一般不超过270 mm[2]。因高铝质或镁质弥散透气砖的抗冲刷性能较差,且高度受限,不能满足使用寿命需求。20世纪80年代,直通孔型透气砖问世,在砖内预埋数根直径1~3 mm的不锈钢管,砖体浇注成型,其使用寿命比弥散型的更长。进入90年代,沿着耐火制品不定形化的发展趋势,引入超微粉以及高效分散剂,低水泥铬刚玉浇注料显现出更为优异的性能,直通孔型透气砖在底吹氩钢包应用中逐渐减少,最终被刚玉-尖晶石或铬刚玉浇注料制备的狭缝型透气砖取代,选用厚度0.15~0.25 mm的聚酯膜薄片高温烧蚀后构造狭缝[3]。

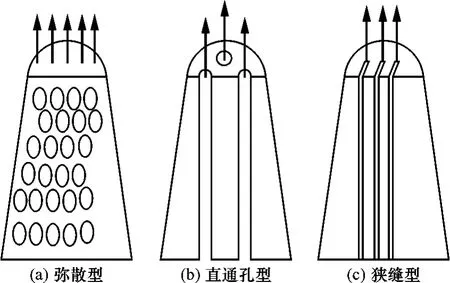

弥散型、直通孔型、狭缝型等单一气道结构的透气砖(其示意图见图1)很难普遍适用于各种冶炼工况,尤其传统弥散型、直通孔型已被钢包透气砖市场淘汰。在实际应用中,单一结构的透气砖往往暴露出难以克服的缺陷[3-6]:高温烧成狭缝型透气砖抗热震性差,在距离工作面50 mm以内热应力集中,经受频繁急冷急热冲击时,易产生纵向和横向裂纹,钢液渗入狭缝和横断面后,导致流量下降甚至不透气;传统弥散型透气砖致密度较低,抗钢液冲刷磨损能力差,抗氧气清洗能力差,寿命较低,且一体成型的传统弥散型砖无法设计安全报警装置。

图1 单一结构透气砖的示意图

1.2 复合结构透气砖

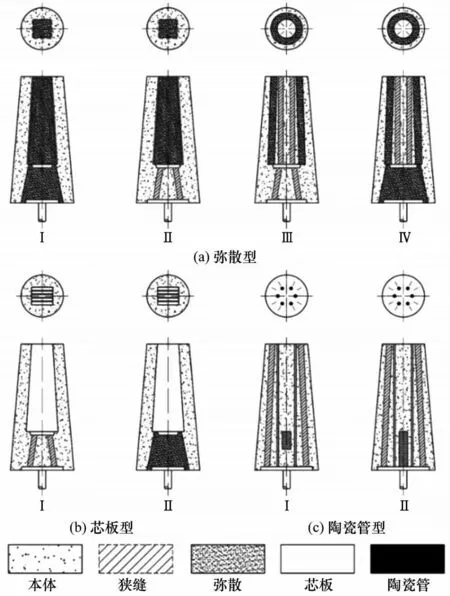

气道结构复合化可以使不同结构透气砖优势互补,扬长避短。目前市场上技术成熟度较高的几种复合结构透气砖,按主要气道结构类型,可划分为弥散型、芯板型、陶瓷管型三大类。差异化的市场需求促使单一结构透气砖往复合结构方向发展[7]。弥散型复合结构透气砖在日本、韩国、越南等钢厂颇受青睐,芯板型复合透气砖在欧洲、美国以及中东地区钢厂较为普及,陶瓷管型复合透气砖在俄罗斯等钢厂广受好评。

三种复合结构透气砖都具有单一结构透气砖无法比拟的使用特性:1)弥散型复合结构透气砖吹出的气泡直径比狭缝型透气砖细小,同等流量下气泡的数量更多,与非金属夹杂物和有害气体碰撞的概率显著增加,吸附细小夹杂物和吸收有害气体的效率提高[8-9],是冶炼高品质洁净钢的优选方案;2)因板片状芯板拼接时存在释能空间以及刚玉-莫来石材质膨胀率低,赋予了芯板型透气砖优异的抗热震性,从而避免了高温烧成狭缝透气砖横向断裂渗钢这一致命缺陷,确保了透气砖的高吹通率[5];3)陶瓷管型复合结构透气砖兼具狭缝的高流量特性和直通微孔的小孔径气泡。

三种复合结构透气砖的氧气清扫强度和频率比传统高温烧成狭缝型透气砖要低很多,氧气清扫时工人操作环境恶劣,烟尘多,环境污染大,在人力成本逐年上涨和环保意识日渐增强的今天,其轻烧和免烧优势日益凸显。对透气砖吹通率和使用寿命而言,氧气清扫操作是一把双刃剑。用氧枪吹扫可以确保透气砖恢复透气性,但同时无可避免地误伤砖体,会导致透气砖过度蚀损[10-13]。不同结构类型的透气砖抗氧气清扫能力排序:传统高温烧成狭缝型透气砖>陶瓷管型复合透气砖>芯板型复合透气砖>弥散型复合透气砖。同时,与之恰好相反,氧气清扫必要性、氧气清扫强度和频率排序:传统高温烧成狭缝型透气砖<陶瓷管型复合透气砖<芯板型复合透气砖<弥散型复合透气砖。当然,如果在下一炉冶炼周期,透气砖可以自通,流量达到设定值时,可以免清扫。

设计复合结构透气砖时应遵循“功能分区、扬长避短、优势互补”原则,在纵向和横向两个维度,均可实现气道结构的复合:1)纵向,按不同功能划分,透气砖工作层和安全层各司其职,工作层侧重于抗热震性、抗侵蚀性、抗冲刷性等,安全层重点关注高温下辨识度以及充足的流量供给,而浇注本体承担结构支撑和固定透气元件的功能[5],在不同部位选用最适宜的气道结构和耐材材质,将必需功能尽量发挥到极致,而对次要功能不追求过多富余设计,从根本上解决单一结构透气砖局部性能过剩和局部性能不足的问题[14];2)横向,透气砖工作层内也可以选用多种不同的气道结构,以综合考虑底吹流量、气泡数量、气泡直径、防渗性能等。图2罗列了不同类型复合结构透气砖的示意图,根据寿命要求和性能需求,可衍生出更多气道组合方式。如图2中,弥散型和陶瓷管型中的工作层均增设狭缝,用以弥补弥散元件和陶瓷管透气元件的流量不足,但狭缝数量和布局存在差异,导致狭缝对流量的贡献度不同。

图2 复合结构透气砖的示意图

2 复合结构透气砖的损毁机制

2.1 弥散型复合结构透气砖

弥散型复合结构透气砖一般为Al2O3-SiO2-Cr2O3-ZrO2体系,骨料选用板状刚玉和白刚玉颗粒(<1 mm),基质多选用Al2O3微粉、Cr2O3微粉、ZrO2细粉或锆英石细粉,常见结合剂有磷酸二氢铝、聚乙烯醇、铝硅溶胶等,采用等静压、液压或振动加压等方式成型,再经1 650℃以上高温烧结而成[15-24]。当钢液渗入弥散砖深度较浅时,贯通气孔中的残钢在反吹时能被高压反吹气体吹出,或者在再次出钢时,透气砖工作层被钢液加热,残钢融化后,被底吹氩气吹出。当渗透深度较大时,尤其连续多炉RH精炼后,贯通气孔中的残钢冷凝后很难被吹出,势必需要借助高压氧枪进行吹扫,清除渗透层,此时氧枪清扫透气砖芯时烧蚀和冲刷是弥散型透气砖的典型损毁原因。图3为弥散型残砖的SEM照片。可见,钢液钢渣优先侵入直径较大的气孔,钢渣会与刚玉表面发生反应,就反应活性而言,板状刚玉因晶粒比白刚玉细小,晶界也更多,所以钢渣与板状刚玉的反应程度比白刚玉的剧烈,如图3(c)、图3(d)所示。显然,弥散型透气砖的主要损毁机制是钢液钢渣对贯通气孔的渗透,而非对基质的侵蚀。

图3 弥散型残砖的SEM照片

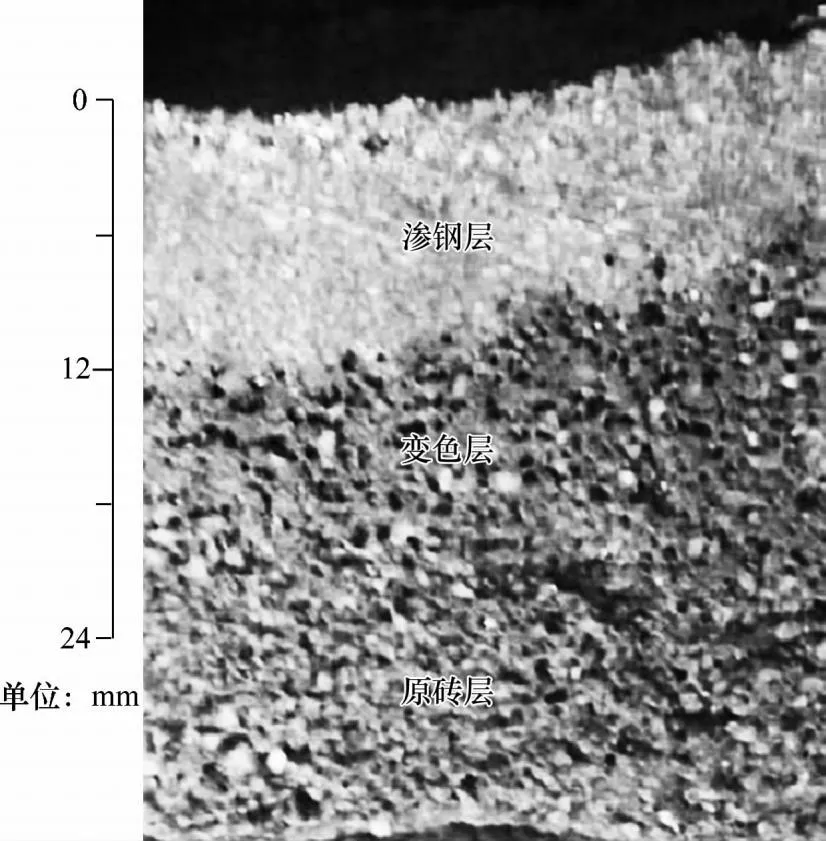

图4为国内某钢厂300 t精炼钢包用弥散型残砖的实物照片。距工作面0~12 mm深度为渗钢层,贯通气孔被钢堵塞,完全不透气。距工作面12~18 mm深度为变色层,每炉钢液浇铸后,钢包进入热修工位,开始反吹天然气时,因渗钢层阻止了反吹天然气接触空气,致使天然气无法燃烧,高温下裂解形成黑色的积碳层。因此,每一炉役透气砖的高压冲刷和氧枪烧蚀必须清除渗钢层,才能确保下一炉役复吹。通过优化颗粒粒度级配,减少大孔径贯通气孔的比例,缩窄孔径分布区间,以及提高弥散砖抗钢液钢渣的浸润和渗透性能,尽可能减薄渗钢层的厚度,降低氧枪清洗频率,是提高弥散型复合透气砖使用寿命的有效途径[24-26]。

图4 弥散型残砖的实物照片

2.2 芯板型复合结构透气砖

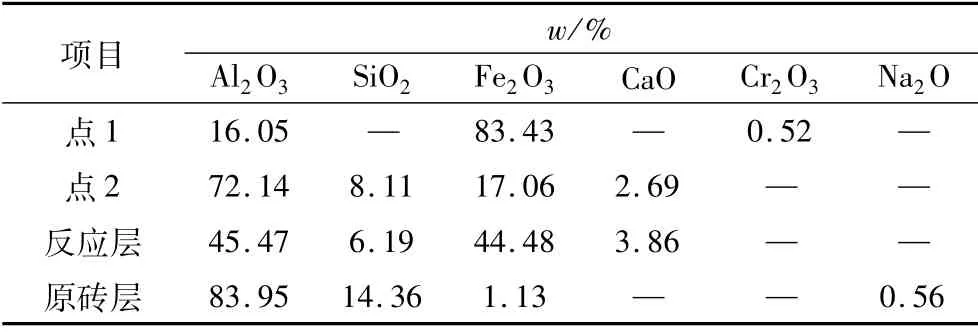

图5为某钢厂用后芯板型残砖的SEM照片,图5中各点及其各层的EDS分析见表1。

图5 芯板型残砖的SEM照片

表1 图5中各点及图5(b)和图5(c)各层的EDS分析

由图5(a)、图5(b)可见,芯板主材质为刚玉-莫来石质,骨料以板状刚玉和烧结莫来石细颗粒(≤1 mm)为主,两种颗粒因热膨胀系数不一致,在其周围产生微裂纹,基质选用Al2O3微粉和SiO2微粉,经高温烧成,基质中原位反应生成的莫来石充当结合相,将刚玉和莫来石颗粒连接起来[5,27-30]。由图5(c)和表1可见,亮色部分(长条状和点状)为白刚玉小颗粒(1~0.5 mm、0.5~0.1 mm)与钢液反应生成的铁铝尖晶石(见点1处);灰色部分为莫来石小颗粒、莫来石基质结合相与钢液、渣中的CaO发生发应,生成铝铁硅钙低熔点相(见点2处),热修时比较容易被氧气清洗掉。

常规刚玉-莫来石芯板与钢渣中CaO易形成低熔点相,可以将Cr2O3、ZrO2引入芯板中[30],提高芯板抗钢液钢渣的侵蚀性,减少钢渣渗透和侵蚀,或者采用无硅材质,如高纯铬刚玉质、高纯刚玉尖晶石质,在不弱化高温力学性能和抗热震性的前提下,在芯板中避免SiO2的引入,从而改善芯板的抗钢渣侵蚀性能[31]。

2.3 陶瓷管型复合结构透气砖

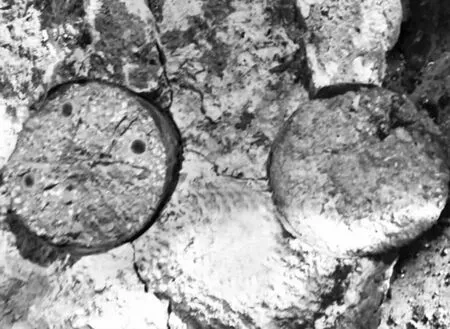

陶瓷管直径约15~25 mm,内含数十个直径为0.3~0.5 mm的直通微孔。陶瓷管型透气砖的SEM照片见图6。

图6 陶瓷管型透气砖的SEM照片

由图6可见,微孔圆形度很高,直径0.5 mm,陶瓷管主材质为刚玉-尖晶石质,选用板状刚玉和预合成尖晶石为原料,加入少量软质黏土等塑化剂和有机结合剂,挤泥成型,再经养护、干燥和高温烧结而成,基质中有少量液相。

图7为国外某钢厂180 t钢包用陶瓷管型残砖的实物照片。可以看出,透气砖表面较平整,无残钢残渣,可推断透气砖本体横向断裂,且带断四根陶瓷管,陶瓷管呈黑色。因为反吹天然气时,透气砖断裂导致透气通道中断,反吹的天然气无法与氧枪中喷吹的氧气接触,天然气高温裂解产生残碳,所以呈现黑色。

图7 陶瓷管型残砖的实物照片

因此,提高陶瓷管型透气砖本体的抗热震性是解决损毁的关键。此外如果钢液黏度较低,在静压力下,钢液会渗入直通微孔,当渗入深度较大时钢液冷凝,冷钢在反吹时很难被吹出。如能改善孔壁抗钢液浸润性能,或将孔径再缩小到直径0.2 mm以下,有望解决直通微孔渗钢问题[32]。

3 结语

透气砖气道结构形式决定其透气特性,进而影响冶金效果和使用寿命。无论哪种结构类型,生产和使用关键均在于气道(气孔、管道、狭缝)的形成和维护。除材质优劣外,透气砖使用效果还与气道制作工艺和使用操作工艺息息相关。对于不同复合结构的透气砖,其损毁机制与改进措施分别如下:

(1)不同种类复合透气砖的气道结构和材质不同,损毁机制各不相同:钢液钢渣渗入弥散透气砖后堵塞贯通气孔,渗钢层被冲刷熔损或氧枪烧蚀是弥散型复合透气砖的主要损毁机制;钢渣中CaO与芯板基质中莫来石结合相反应生成铝铁硅钙低熔点相,在氧枪冲蚀下逐渐蚀损,是芯板型复合透气砖的主要损毁机制;浇注本体狭缝部分的抗热震性差,频繁热冲击时砖体横向断裂,或者直通微孔渗钢,致使底吹失效或流量减小,是陶瓷管型复合透气砖的主要损毁机制。

(2)宏观和微观结构设计优化、材质革新,是提升复合透气砖服役寿命的改进思路。优化颗粒粒度级配,提高抗钢液钢渣的浸润和渗透性能,是提高弥散型复合结构透气砖使用寿命的有效途径。将Cr2O3、ZrO2引入芯板中,可改善芯板透气砖抗钢液钢渣浸润性,减少钢渣侵蚀。改善陶瓷管型透气砖浇注本体的抗热震性,缩小直通微孔的直径,并确保高温下直通微孔的体积稳定性是该类透气砖的发展方向。