化工过程本质安全评估方法研究进展与展望

朱佳兴,郝琳,刘国钊,卫宏远

(天津大学过程安全实验室,天津大学化工学院,天津 300350)

可持续性是人类社会和生态系统长期发展的全球性问题。联合国在1987 年给出了可持续发展最广为人知的定义:“可持续发展是在不损害子孙后代利益的情况下满足当代需要的发展。”可持续和发展的结合试图将经济增长与对环境保护和社会问题的关切结合起来。可持续性在制造业的发展也需要满足可持续制造的要求,即可持续制造的发展道路需要平衡环境、社会和经济方面。由于公众环境意识的觉醒和政府严格的环境法律法规,将环境问题纳入化工工艺设计已经引起了人们的高度重视。许多研究已经将环境问题整合到化工工艺的设计中。需要注意的是,将环境问题纳入设计过程中的设计框架仍然是过程设计本身的框架,只是将环境问题的指标纳入到了过程设计的评估指标中。制订适当的量化环境绩效指标是将环境问题纳入过程设计中的主要障碍。这是因为环境绩效评估缺乏一个普遍的约束性价值体系。化工设计人员可以很方便地根据流程信息和外部数据(如市场和公司数据)进行经济指标计算(如成本或利润等),但是还没有相应的数据和资料来获得行业普遍接受可以衡量环境表现的总体指数。尽管社会问题在学术界和工业界中都变得越来越重要,但将社会效应整合到过程设计中是困难的,目前大多数研究只考虑了经济和环境因素,却忽视了可持续发展的社会因素。此外,更好地理解安全与可持续性的关系有助于可持续发展的实施。这是因为安全这门学科与可持续发展具有相同的目标和责任,即经济稳定、环境责任和社会保护。

本质安全设计(inherent safety design,ISD)是降低风险实现可持续化学设施的最有效的方法之一。本质安全的概念由化工安全领域的先驱者Kletz教授提出。如果不采取本质安全设计方法,化学设施遭受毁灭性事件的风险将更大。从以前的灾难性化学事故中吸取的教训表明了本质安全设计对人类、环境和社会经济的可能影响。比如1984年印度博帕尔事件导致2000~8000人(统计来源不同)死亡。这场灾难是由剧毒中间体异氰酸甲酯引发的,它的储存量远远超过了可接受的安全限度。如果当时采用了最小化的中间体储存荷载或者彻底没有中间体储存荷载这样的本质安全策略或许可以避免这场灾难。

目前关于本质安全设计的研究一般包括四个层面。第一个层面是阐述本质安全的理念、使用本质安全设计的好处。对本质安全的概念、原则、问题和好处的解释,不仅可以促进对本质安全的讨论,也为人们寻找解决方案和应用提出了挑战。第二个层面是本质安全设计在实际案例中的应用,阐述如何在实际的化工设计过程中使用本质安全设计。第三个层面是本质安全设计水平的量化方法。这方面的研究目的是方便人们在化工过程中使用本质安全设计,对推动本质安全设计应用到过程设计框架中有着重要的作用。第四个层面是本质安全设计应用到过程设计框架中。将本质安全设计的思想耦合到过程设计的框架中,从而对过程设计的框架进行改进。需要注意的是,将本质安全设计纳入过程设计中,可以参考将环境纳入过程设计的方法和框架,而且和处理环境指标问题一样,开发方便人们使用的量化本质安全水平的指标是将本质安全设计纳入过程设计中的主要障碍。因此,本文将主要对本质安全水平的量化方法及其发展进行系统阐述,从阐述本质安全的基本概念、起源和发展入手,详细介绍本质安全设计的使用策略、方法和机会,对本质安全设计评估方法的最新研究进展进行概述,并对其未来的发展进行了展望。

1 本质安全理念的起源与发展

本质安全(inherently safer)的提出迄今为止也不过四十多年,但这一理念在化学相关领域的第一次成功应用也许可以追溯到史前时代。当原始人类开始用燧石和钻木取火取代森林火种时,他们无疑从根本上极大地降低了取火工艺的危险程度。1974年英国发生了严重的Flixborough事故,在这起环己烷装置泄漏爆炸事故中,28人死亡,上百人受伤。这次事故引发了人们对化工设计、生产、监管各个环节的广泛讨论。受到这次事故教训的启发,1978年Kletz发表了标题为“What you don’t have,can’t leak”的著名论文,阐明了本质安全设计蕴含的哲学思想。本次报告被认为是本质安全的第一次正式介绍。本质安全这个概念的名词则来自于由这篇文章扩充的一本书。1985年,本质安全设计的四大准则和策略—— 最小化(minimize)、 替代(substitution)、 简化 (simplification)、 缓和(moderation)正式得到了确立,也标志着本质安全设计的正式确立。1985 年Kletz 将本质安全的概念带到北美,1996 年美国化学工程师协会化学过程安全中心(CCPS)发布了第一版所谓的“黄金书”《Inherent safer chemical processes:a life cycle approach》。2010 年,美国化学工程师协会化学过程安全中心发布了对本质安全技术的定义。此外,本质安全这一理念和思想不仅仅应用到安全领域,也可以扩展到人员健康、环境保护中,形成了本质安全、人员健康、环境保护(Inherent SHE)的概念。

2 本质安全设计的使用原则和方法

1985年,本质安全设计的四大准则和策略——最小化、替代、简化、缓和得到确立。随着本质安全概念的发展,本质安全设计的策略也得到了发展。2010 年,Kletz 和Amyotte详细阐明了14 种本质安全设计策略。CCPS指出这14种本质安全设计策略以及其他一些可能的方法都可以被归纳为本质安全设计的四大准则。

最小化策略是指消除或者使用少量的危害化学物质,这样就可以降低危险的程度,所以一般也称为强化(intensification)。替代策略是指用无害或危害性较小的物质或者材料去取代原来的化学物质或者材料,或者用一种危险性较低的工艺或加工技术代替危险性高的工艺或者加工技术。缓和策略是指使用较低危险或能量的加工或储存条件,较低危险的材料形式或者设施,从而可以使危险材料或能量释放的影响最小化(也称为衰减和限制的影响)。简化策略是指消除不必要的复杂性,降低操作错误发生的可能性,并且能够容忍所犯的错误(也称为容错)的设计。

3 本质安全在化工过程全生命周期不同阶段的应用

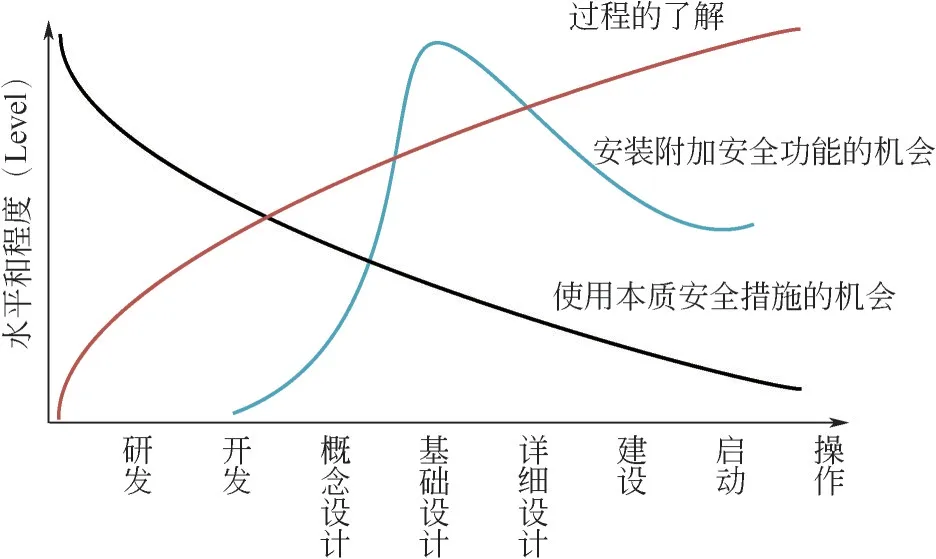

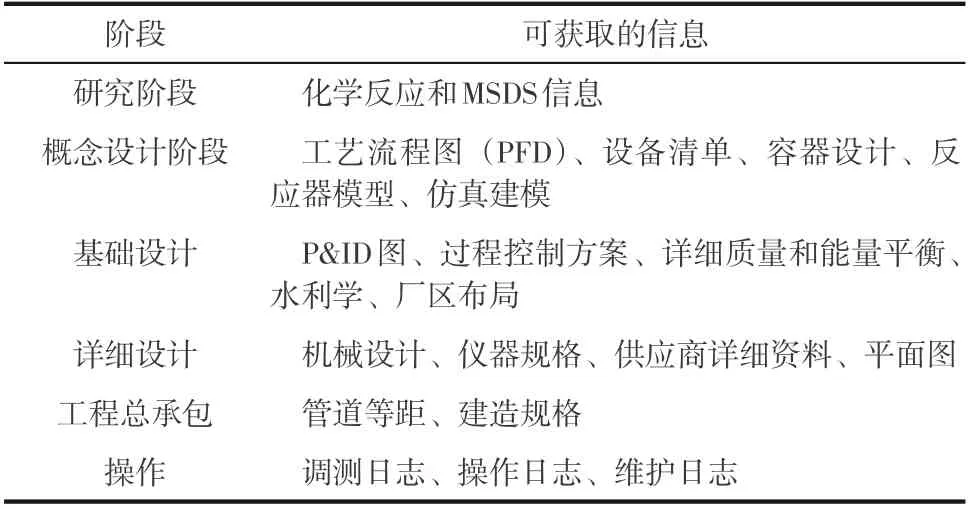

化工过程全生命周期可以分为过程设计阶段、装置建造阶段和生产、运行、管理阶段,最后一个阶段是装置拆除。过程设计阶段包括研发阶段(research and development,R&D)、概念设计阶段(conceptual design) 或 叫 初 步 设 计 阶 段(preliminary design)、 基础设计阶段(basic design)、 详细设计阶段 (detailed design engineering)。通常来说,早期设计阶段(early design,ED)包括研究阶段和概念设计阶段。一般来说本质安全设计在早期设计阶段使用可以发挥最大的好处,在后面的设计阶段,倾向于使用安全防护装置或设备。需要说明的是,使用本质安全设计的时候,存在信息可获取性和使用本质安全设计可能性的矛盾,如图1 所示。随着过程设计的进行,可以使用本质安全设计的可能性和效果会降低,在早期设计阶段使用本质安全设计是非常有效的,具有更多可选措施,并能最经济地发挥最大的作用,但是在早期设计阶段缺乏详细的信息,使得进行安全评估和决策变得复杂。表1给出了化工过程不同阶段可以获取的信息。

图1 整个过程生命周期的设计悖论和本质安全设计使用可能性及好处[16]

表1 化工过程不同阶段可以获取的信息

3.1 研究阶段

研究阶段主要目的是开发出合成产品的反应路径,需要注意的是合成所需要产品的反应路径可能不只有一个。在这个阶段,化学家起主要作用,化学家有责任在这个阶段使用本质安全设计去设计和筛选合适的反应路径。在这个阶段,本质安全设计可以发挥最大的作用而且改变设计的成本是最低的,这是因为这个阶段拥有最高的设计自由度,在这个阶段只有产品和规格要求得到了确定,其他的如反应路径、设备等都还没有确定。在选择反应路径的时候,需要全面考虑反应涉及的原料、中间体、溶剂的物理化学性质和安全性质,即MSDS(如毒性、稳定性、生物毒性、环境影响、相互反应性等)、反应数据(如反应热、反应动力学和反应行为)等,从而获取完备的数据,这些数据也是安全工艺放大和反应器设计的基础支撑数据。此外,工艺工程师可以和化学家相互合作,从化学反应工程的角度出发给出反应热安全(即热产生和失控潜力)和技术可行性的相关意见,帮助化学家选择合适的反应路径和反应条件。

反应系统的本质安全审查需要评估反应条件(即温度、压力和浓度)及相关参数对过程敏感性的影响,从而避开参数敏感区域。此外,应确定反应系统中用到的化学物质之间发生失控反应、副反应或者二次反应的可能性,也要详细研究过程污染(杂质、副产物、回收物料、残留物和非预期物料流入)及其对反应系统的影响,这都会造成催化剂中毒、延迟反应、提高/降低反应速率和选择性,从而导致过程中断,也会造成相应的安全隐患(如杂质引起自催化反应,降低原料的热稳定性)。需要重点说明的是,在研发阶段重点在于物质热稳定性和反应热风险的研究,这方面的详细研究方法可以参考国外著名反应热风险专家Francis Stoessel撰写的《Thermal safety of chemical processes risk assessment and process design》(Second, completely revised and extended edition)和国内化工安全专家天津大学卫宏远教授主编的《化工安全》和《化工过程安全评估》等书籍,其中进行物质热稳定性和反应热风险判断的有效工具包括绝热量热仪、差示扫描量热仪(DSC)和反应等温量热仪等仪器。

在这个阶段,可以使用替代、缓和、最小化策略来获取更加本质安全的反应路径和工艺条件。比如说可以使用替代策略来找到更加安全的反应路径,选择更安全、更环保、稳定和兼容性更好的原料或者反应溶剂,避免失控/副反应和化学分解的发生。同时,使用最小化策略尽量减小有害物质的浓度/荷载(inventory),从而减少失控和副反应的可能性和后果严重性,从而降低本质安全风险(inherent safety risk)。使用缓和策略来获取合适的工艺条件,从而降低主反应失控/不需要的反应造成的严重程度,并为紧急泄放系统、报警系统或者人为干预提供足够的反应时间。此外,通过引入特殊的添加剂和抑制剂,将有害物质的反应性降低到可接受的水平,如聚合反应添加阻聚剂,防止失控反应进一步发展。

3.2 过程概念设计阶段

研发阶段确定了化学反应路径后,过程概念设计阶段需要完成工艺流程的确定、完成工艺的质量和能量衡算并确定初步的设备布置图,主要涉及使用过程综合、过程集成和过程强化技术,并确定单元操作和设备。由于在研发阶段确定了反应路径,这一阶段主要考虑分离阶段和换热过程。比如完成分离任务的单元操作,包括精馏、结晶、膜分离等,需要确定合适的单元操作。在这个阶段,过程工程师可以关注过程的本质安全水平和单个设备的本质安全水平,可以使用替代、最小化策略去减少危害。通常来说最小化使用得更多,通过减少过程设备、管道、储罐等设备中危险化学物质的荷载来提高本质安全水平。

以替代策略为例,更换萃取精馏、共沸精馏的溶剂,使用危害性更小(毒性、稳定性、反应性、燃烧性)的溶剂。此外,使用高效的溶剂可以减小过程涉及的荷载量,无疑可提高过程的本质安全性,同时提高过程的经济性和环保性。这是因为蒸馏单元涉及大量的蒸汽使用,而蒸汽都是由燃料燃烧得到的,这涉及燃料的开采、运输、燃烧,这一过程会产生大量的有害气体和碳排放。

以最小化策略为例,通过过程强化技术去减少反应器、精馏塔中有害化学物质的荷载。用全混釜或者管式反应器等连续反应器或者半间歇反应器去替代间歇反应器,从而减小反应器中有害化学物质的荷载或者人员操作失误的可能性,进而降低反应失控的后果和可能性。尤其对于放热大的反应或者受到反应平衡限制的反应来说,可以使用反应精馏技术来降低反应失控的可能性、严重度或者反应器的荷载。针对放热大的反应,反应精馏技术可以有效使用反应放出的热量用于分离,从而提高过程的本质安全性。针对受到反应平衡限制的反应,提高反应的单程转化率,从而避免需要大量的循环物流,简化工艺流程和降低反应器荷载,提高了过程的本质安全性,而且减少了蒸汽的使用和设备的建造费,提高了过程的经济性和环保性。针对精馏系统,可以使用低载荷的蒸馏设备,如薄膜蒸发器,并应考虑用于危险物质如热敏性物质。针对换热器,可以使用更加高效的换热器,即减小换热器的尺寸,从而减小换热器中的危险化学物的荷载。管道里面的危险化学物的荷载是一个主要风险,可以通过管道的尺寸和管道的长度来减小管道里面的荷载,因此管道的合理布置需要得到重视。此外,过程强化技术通过减小物质的荷载、简化流程设备或者降低换热量来减小管道的尺寸、长度以及换热器的面积,从而提高过程的本质安全性和经济性。

3.3 基础设计阶段

基础设计阶段是在确定过程工艺流程图(PFD) 的基础上,确定详细的管道和仪表图(P&ID)、控制方案、水力学方案和工厂布局等。在这个阶段可以使用缓和策略或者简化策略。

以缓和策略为例,针对公用系统(冷热公用系统),选择温度合适的公用系统可以消除意外的过度加热或冷却。如果使用过热的热源或者过冷的冷源,可能导致过度加热(即高温高压)或过度冷却(即冻结/堵塞状态),从而造成许多操作问题,特别是发生人为失误或者蒸汽阀失效时,合适的蒸汽温度可以保证不会出现很高的温度造成的物料二次分解或者物料过度蒸发造成超压。此外,从多米诺骨牌效应的角度来看,适当的布局、间距和物理布置以及厂房的选择,可以将化学事故的后果降到最低。以简化策略为例,基本控制系统使用故障-安全设计,即输入或输出信号丢失,基本控制系统也应该被编程使其输出到安全状态,这是因为大多数设施都有可能发生电力或其他公用工程的失效。

3.4 详细设计阶段

详细设计阶段主要包括设备的机械设计、管道设计、结构设计、土建设计、电气设计和规范以及配套服务设计,与工艺设计没有关系。详细设计阶段是最后一个步骤,以适度的成本来改变过程设计。这是因为大多数设备是在详细设计批准后购买的,一旦设施建成,改造的成本通常会显著增加。虽然在详细的设计过程中仍然存在整合本质安全策略的机会,但缓和、替代的可能性不大。然而,在这个阶段还有许多机会实施简化策略。

在管道布局上,检查和核实管道布局,尽量减少含有有害物质的管道长度,并消除不必要的管道和死端管道。在设备材料的选择上,对于腐蚀性、反应性和危险处理系统,需要特定的建筑材料。在某些情况下,例如在特定的工艺环境中,建筑材料可能与工艺流体发生反应,从而从物理上降低壁厚,削弱壁强度,这可能导致发生严重的事故,如物料泄漏。选择腐蚀速率低的材料,制造过程中避免施工材料出现裂纹或凹坑,这是因为均匀腐蚀比非均匀、局部腐蚀更安全。

针对设备的机械设计有一个重要的本质安全设计——鲁棒性设计(robust design),特别针对有毒有害的物质。其基本思想是通过容器的机械设计(增加壁厚)使容器可以承受可能到达的最大压力,从而避免使用额外的保护层,如避免需要安全仪表层来关闭压力源或者避免需要安全阀的开启来泄压。需要注意的是,整个系统需要采用本质鲁棒性设计,按照木桶效应,如果整个系统不采用本质鲁棒性设计,压力还是会从最薄弱的地方泄漏出来。压力的选择需要进行认真、完整的评估和审查,比如针对反应失控,不仅需要考虑到主反应失控造成最大的压力,也要考虑到主反应失控触发二次反应的情况,这都需要利用专业的手段进行全面的反应热风险研究。

对于不定期的工作,如清洁和维修,需要特别注意安全工作的实施。此时可以利用到替代策略,寻找本质上更安全的清洁剂(即使用不易燃/无毒/惰性材料)、手动工具(即防火/防爆)和工作机制(即提供氮气保护或良好通风)。

3.5 其他阶段

设计阶段完成后,剩下的阶段包括装置建造阶段,生产、运行、管理阶段和装置拆除阶段。一般来说,在这些阶段,使用本质安全策略的机会非常少。在工艺生命周期的操作和维护阶段,很难去修改工艺条件或者更换化学物质,一些微小的改变也可能对工艺安全产生深远的影响。比如pH 的微小改变可以显著改变材料腐蚀速率。

4 本质安全评估方法的研究进展

本质安全评估方法主要方便工艺设计人员或者其他有关人员将本质安全设计应用到化工过程中。在过去十几年间,人们提出了许多本质安全评估方法,但由于本质安全在SHE领域的应用范围广泛,在各个工艺阶段的适用性以及本质安全除了关键原则之外也包含其他各种可能的原则,没有一个统一的度量标准来评估本质安全。目前不同的研究者对于本质安全评估方法、分类都不同。本文结合前人的分类将本质安全评估方法分为5 大类:基于参数的得分索引本质安全方法、基于参数的数值索引本质安全方法、基于图示的本质安全方法、基于风险分析的本质安全方法和基于多目标评价的本质安全方法。

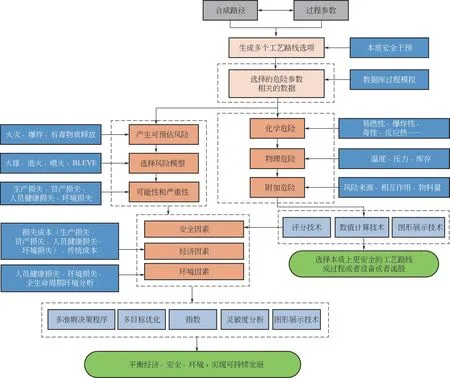

可以利用图2来说明和归纳本质安全评估方法的实现过程以及不同种类的本质安全评估方法的内在联系。前面三种本质安全评估方法,即基于参数的得分索引本质安全方法、基于参数的数值索引本质安全方法、基于图示的本质安全方法都可以归结成一个大类,它们只是对安全水平计算的方法不同,即评分技术、数值计算、图形展示三种方法。这三种方法对备选方案的危害水平进行量化,从而对备选方案中的本质安全危险水平进行排序,基于风险分析的本质安全方法则计算本质风险或者本质后果,从而选择更安全的工艺设计。基于多目标评价的本质安全方法,提出通过经济分析、安全约束、环境约束来实现可持续性的最佳决策。其中使用的本质安全目标函数都是前面开发的本质安全方法,如基于参数的得分索引本质安全方法、基于参数的数值索引本质安全方法、基于图示的本质安全方法、基于风险分析的本质安全方法。

图2 本质安全评估方法的实施框架图

4.1 基于参数的得分索引本质安全评估方法

在基于参数的得分索引本质安全评估方法中,研究人员选择与特定危险源相关的参数,然后根据参数的条件建立评分系统,在工艺评估的过程中,根据建立起来的评分系统和工艺的条件对工艺的本质安全性进行评分,从而获得被评价工艺的本质安全水平。这种类型的索引方法提供了各种参数与事故发生之间的直接关系。

火灾爆炸指数(fire & explosion index, F&EI)是最早提出的本质安全工具之一。F&EI 是由陶氏化学公司在1964 年开发出来的,并得到了许多关注。F&EI 基于物料和过程因素来做计算。F&EI计算包括物料危险、一般过程危险和特殊过程危险,然后将计算的F&EI 值转换为暴露直径。该指标工具还需要详细的信息(如设备尺寸、材料荷载、PID 图和绘图计划),这可能需要许多假设来获得总的安全指标值。Khan和Abbasi提出了火灾爆炸损失指数(fire and explosion damage index,FEDI)来对火灾爆炸指数做进一步改进,改进的考虑主要有三个方面:陶氏化学提出的火灾爆炸指数主要基础在于物料因素,但是只考虑了化学能量(反应性),没有考虑到物理能量(压力能量);物料因素与操作/工艺类型和工艺条件无关;在火灾爆炸指数中,一般工艺危害和特殊工艺危害步骤也与工艺装置/操作无关。由于这两个指数的设计初衷就是用在设计阶段的后期或者操作阶段,需要很多详细的信息才能完成分析,故F&EI和FEDI的完整模式不能用于早期设计阶段。但是它们也可以简化,以用于在概念设计阶段来评估安全特性。

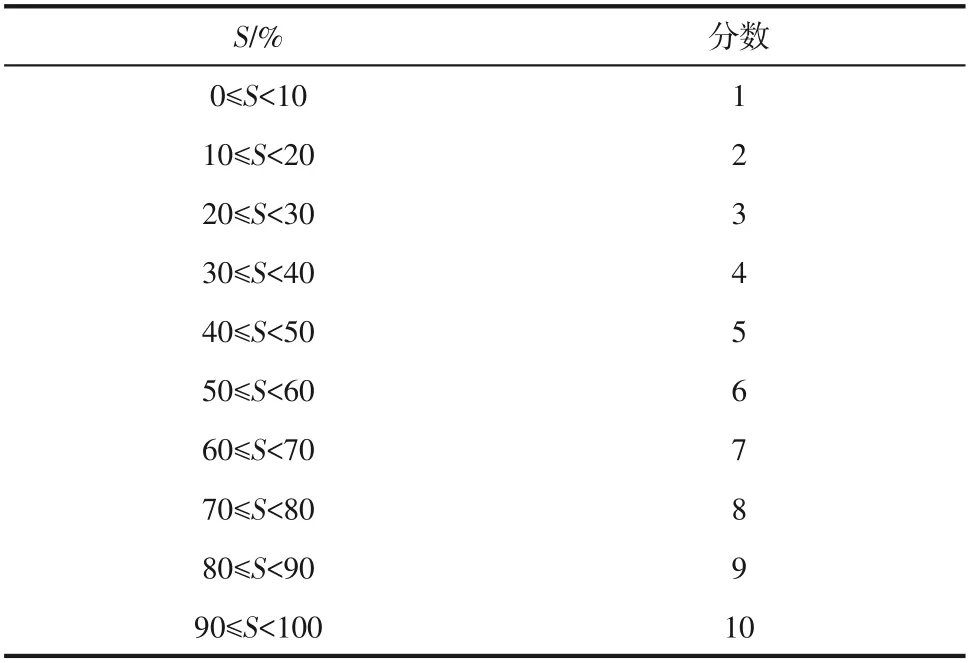

Lawrence说明了本质安全指数的目的,“提出指数是为了对一条化学路线的潜在安全或不安全程度进行评分。因此,该指数是一个本质安全指数。这个指数的设计是为了对一条化学途径的本质安全进行定量评估。它的设计并不是非常准确的,因此它被定义为一个指数,给出了本质安全水平的指示。它是定量的,以消除路线比较中的主观性。”Edwards 和Lawrence两位先驱首次提出了基于参数得分索引的本质安全评估方法——本质安全指数原型(prototype index inherent safety,PIIS)。该本质安全指数原型由化学指标和过程指标组成,其中化学指标包括爆炸性、毒性、可燃性、荷载,过程指标包括压力、温度、收率。每个参数根据参数的范围进行评分,以爆炸性举例说明,如表2所示。在该本质安全指数原型中,采用爆炸上下限的范围来表征爆炸性的大小,爆炸上下限的范围越大,得分越高,也表示该物质爆炸性越高,越危险。每个参数根据参数得分表获得本质安全水平分数,将每个参数的本质安全水平分数综合起来获得总的本质安全水平分数,来定量化所选路径的本质安全水平。单个参数的得分综合起来的方法是基于最坏情形假设,在计算化学指标的时候只考虑化学品性质(毒性、可燃性、爆炸性)的最大值。该指数应用到甲基丙烯酸甲酯生产工艺,并通过专家组评估的方法来确定该指数的准确性,专家评估和该指数评估的路线排序基本一致。这项开创性工作为后面的研究打下了基础,后面的研究基本上都是以这项工作为框架进行的,一般来说有三个方面的修改,第一个是修改特定危险源相关的参数,第二个是修改参数评分系统,第三个是修改由单个参数得分得到总本质安全水平分数的方法。

表2 爆炸性得分表

PIIS涵盖了大多数典型的化学危害,并提供了一个易于使用的程序来选择本质更安全的合成路径,但缺乏对工艺风险来源的充分考虑,于是Heikkil在PIIS的基础上纳入了更多了危险指示参数(设备类型、工艺结构的安全性、化学相互作用、主副反应热、腐蚀性),修改了一些参数评分表,提出了一个修改的指标(inherent safety index,ISI),该本质安全指数考虑了更广泛的危险源。为了提供安全评估的自动化,Palaniappan等开发出新的本质安全评估自动化工具(专家系统,i-Safe)。在这个本质安全评估自动化工具中,他们在PIIS 和ISI 的基础上提出了一个新的本质安全指数,新的本质安全指数提出了额外的三个指数,分别是最坏化学指数、总的化学指数和最坏反应指数,通过这三个指数和总本质安全指数来对不同的反应路径进行比较。他们将不易进行指数化的参数和问题采用启发式的方法进行解决。此外,针对初步筛选的反应路径,用图形表示的方法对反应网络进行可视化并进行详细分析,反应网络显示反应原材料转化为中间体、产品和副产品的路径。在图形表示方法中,反应由垂直条(vertical bar)表示,称为顶点(vertex),反应物由圆圈表示,称为节点(node),通过指示弧线连接反应及其相关物料,其中指示弧线来表示反应与相关物料(产品或者反应物)的关系。新的本质安全评估自动化工具可以用于反应路径筛选和流程开发两个阶段。

无论是PIIS 和ISI,还是i-Safe 中嵌入的本质安全指数,都有一个共同的问题,即没有考虑各种化学指标、化学品的量、设备数量之间的相互作用。而且需要考虑到一个事实,大量低毒性的物质也可能造成严重的后果,毒物毒性和毒物的剂量是有直接关系的。于是Li等采用每种物质的化学性质(如爆炸性、表现严重度)与流量相乘再求和的方法获得了总的化学指数,过程设备指数采用设备的个数与单个设备的分数相乘再求和的策略,提出了增强性本质安全指数(enhanced inherent safety index,EISI-1)。该本质安全指数消除了ISI 和PIIS总本质安全水平指标计算方法的缺陷,在ISI 和PIIS方法中,计算总本质安全水平按照最坏情况假设考虑的,在计算化学指标的时候只考虑化学品性质(毒性、可燃性、爆炸性)的最大值,计算过程指标的时候只考虑过程参数,而没有考虑过程设备的多少和复杂性。Gangadharan 等于2013 年提出了新的本质安全指数(comprehensive inherent safety index,CISI),该本质安全指数是对EISI 的改进,增加了过程连接分数指标,过程连接分数用来解释相互连接单位增加的风险。这是因为相比简单的工艺,大量的回路或高度互连的单元会增加过程的危险性。

在流程设计阶段(概念设计),基于参数得分索引如PIIS 和ISI 都受到流程数据缺失的影响,Leong 和Shariff提出了工艺设计模拟器与本质安全指标直接集成的方法,提出了本质安全指标模块(inherentsafety index module,ISIM),克服了这个缺点。这个新的框架允许从过程设计模拟器中提取和分析过程信息,来确定本质安全级别,Leong 和Shariff利用案例,基于Heikkil提出的ISI,结合过程模拟展示了ISIM在本质安全应用的能力。

除了只考虑过程安全因素,部分研究者还考虑到更多的因素,如职业健康、生物安全因素,拓展了本质安全评估的应用范围。Hassim和Hurme将本质安全的概念拓展到职业卫生的领域,提出了本质职业健康评价指数(inherent occupational health index,IOHI)来评估工艺研发阶段中工艺路线的健康风险。该本质职业健康指数采用了基于分数的方法,该本质指数包括物理和过程危害指数(index for physical and process hazards)以及健康危害指数(index for health hazards)。物理和过程危害指数表示工人接触化学品的可能性,而健康危害指数则描述由于接触而产生的健康影响和危险。此外还比较了用三种不同的指标计算方法,即加和型、平均型和最糟糕的案例类型。结果表明,基于平均和最坏情况的方法比基于加法的方法更好地分析了路线的特征,因为加法的方法主要受路线步数的影响。此外,还制订了该指数的量化标准尺度,以便对单个过程进行健康水平评估。随着工艺阶段的不断进行,Hassim 和Hurme制订了在概念设计阶段使用的HQI(health quotient index)和在基础设计阶段使用的OHI(occupational health index)。基于IOHI的方法,研究者基于分层保护(LOP)控制策略提出了一个更全面的衡量标准——本质增强的职业健康评价指数(enhanced inherent occupational health index,EIOHI)。Liew 等采用著名的本质安全指数(PIIS)、本质职业健康指数(IOHI)和本质环境毒性危害(IETH)的方法,分别对本质安全、健康和环境友好性进行评估,提出了基于SHE 的本质安全评估方法(inherent SHE assessment tool-1,ISHEAT-1),该本质安全评估方法用于研发阶段,随着工艺阶段的不断进行,Liew等制订了在概念设计阶段使用的ISHEAT-2和在基础设计工艺阶段使用的ISHEAT-3。Wei等于2019 年基于ISI 的框架纳入了生物本质安全因素,提出了一个新本质安全指数(comprehensive inherent safety index,EISI-2),该本质安全指数提供了一个全面的化学、物理和生物危害分析。

基于参数索引的本质安全设计评估方法一般都事先建立固定的参数评分系统,但是当研究的系统发生变化或者发生重大改变时,预先定义的参数评分系统可能失效。Sultana 和Haugen提出了系统本质安全指数(inherent system safety index, ISSI)用于概念设计阶段,该本质安全指数的特点是参数的评分基于它们与无害条件的偏差。首先通过定义一个无害系统的本质安全特性和相关参数,根据非有害系统的特性,利用其相关参数建立了四个分类指标,参数的评分是基于它们与无害条件的偏差,由各参数偏差之和得出本质安全指数的值。此外,这种方法也考虑了与化工工业有关的各种工艺参数之间的相互作用,但是正如该文所说,许多其他的相互作用没有被考虑,例如,环境蒸汽压与阈极限值之间的相互作用和相变与阈极限值变化之间的相互作用。

根据上面的分析,对基于参数得分索引本质安全评估方法进行总结,基于参数得分索引本质安全评估特别是PIIS、ISI 等方法具有易于理解、方便使用等特点。不需要过多的信息,不需要详细计算工艺的物料平衡和能量平衡,只需要知道各个工艺的基本工艺参数和涉及的化学反应,非常适合用在研发阶段反应路径的筛选,也适用于概念设计阶段,比如EISI,由于EISI、CISI 需要计算流量数值,需要知道基本的物料平衡,更加适用于概念设计阶段,也可以用于研发阶段。基于SHE 的本质安全评估方法纳入了更多危害因素(SHE),可以对工艺进行更加全面的评价。

需要指出的是,基于参数得分索引本质安全评估方法存在一些缺陷。第一个问题是它在子区间内的敏感性较低,但是在子区间两个端点处的灵敏度较高(如温度子区间[50~100℃)得分为1,[100~150℃)得分是2,那么温度为51℃或者99℃的时候,指数得分都是1,温度为100℃得分为2)。根据区间得分建立的评估手段都有这个缺陷,这是因为得分函数是一个离散函数,评估的时候就是离散的,而不是连续的。为了解决这个问题,需要发展连续的得分函数。第二个问题是维度问题。为了方便对工艺进行排序,一般将单个参数的得分进行加和得到一个总的本质安全指数。为了使有不同单位的参数(如温度、压力)可以进行加和处理,那么得分表中不同参数的相同得分具有相同的意义,比如200~299℃和141~250psi(1psi=6894.76Pa)的得分均为3,那么意味着温度范围200~299℃与压力范围141~250psi相比,具有同样的危险,显然这是无法确定的。而建立这种等价性(相等风险矩阵)是一项巨大的任务,成本也巨大。此外选择温度(℃)、压力(atm,1atm=10Pa)、荷载(t)等具有不同单位的参数进行相加,并通过相加得到的值来对不同路线进行比较,这从化工科学的角度是不可接受的,有些研究者在这方面做出一些努力,如Srinivasan 和Nhan使用主成分分析(PCA)来解决所选危险指数的主观比例和权重问题;Gao等使用层次分析法(AHP)对5M1E 安全指数进行分级汇总。他们的努力为提高本质安全指数的严谨性、准确性和精确度提供了良好的方案。第三个问题是主观和任意扩展的评分得分表,在建立参数评分表时,有些参数的标准是根据一些公认的标准建立的,有些参数是根据经验判断的。比如说可以根据化学物质的闪点和沸点来判断物质的可燃性,芬兰立法根据化学物质的燃点和沸点对其可燃性进行分类。这类似于欧洲联盟关于危险物质的指令。其中火灾爆炸指数和PIIS也采用了类似的方法。于是这就造成每种基于参数得分索引本质安全评估方法的参数评分表都是不同的,没有一个统一的标准,采用不同的评估方法得到的结果可能不同,在使用过程中要仔细阅读使用说明。第四个问题是与化学安全相关的物性都来自于标准状态下的纯化合物(如环境压力和温度)。由于在真正的化学过程中混合物和操作条件往往与标准状态相距甚远,有可能标准情况下该物质是安全的,但是在操作条件下是危险的,因此需要考虑到操作参数与危险性质的关系,也要考虑到混合物中不同参数的贡献和参数间的相互作用。未来的研究需要缓解这些缺陷带来的问题。

4.2 基于参数的数值索引本质安全评估方法

基于参数数值索引本质安全评估方法则是使用另一套方法获得连续的得分函数,通过连续得分函数,解决基于参数得分索引的本质安全方法工具在子区间敏感性很低而在子区间两个端点处灵敏度很高的弊端。Gentile等基于模糊集合理论,建立了一个模糊逻辑指数本质安全工具。模糊逻辑是基于隶属函数()描述的集合部分隶属的概念,当元素完全属于集合A 时,隶属函数等于1,而当元素完全不属于集合A 时,隶属函数等于0,部分属于在(0,1)区间内。一个模糊变量是一个语言变量(linguistic variable),语言变量表示一个变量,其值为单词或句子中的自然或人工语言,比如说人的年龄,如果不用数字去表示(15岁),而是用语言的值(如很年轻、年轻、不太老)表示的话,年龄就是一个语言变量。模糊变量的讨论域由隶属函数划分为模糊集,隶属函数表示该模糊集的隶属度。模糊集表示特定输入值的语言变量的语言值。比如说环境温度分为低、中、高三个模糊集,假设环境温度为20℃,则它部分隶属于低模糊集,隶属函数为0.1,它也部分隶属于中模糊集,隶属函数为0.4。基于模糊逻辑和可能性理论,对本质安全性评价中涉及的不确定性进行了理解,并对其进行了适当的数学处理,通过模糊集提供的平滑和渐进过渡,可以消除区间内的高低灵敏性问题。该方法解决了传统ISI 方法在评分技术方面的不确定性、主观性和区间内的高低灵敏性问题。这种基于模糊逻辑的本质安全设计评估方法得到了研究者们的关注,Tadic 等将这种方法拓展到为食品进行本质安全性评估,关注到微生物、化学和物理危害。Song等于2018年在传统PIIS和ISI的基础上,不只是关注化学危害指数和工艺危害指数,而且纳入了更多的危险因素,如过程安全、过程复杂性和操作性,提出了新的基于模糊逻辑的索引——本质安全性能指标(inherent safety performance indices,ISPI)。针对前面提出的模糊逻辑指数本质安全工具不能对本质安全水平进行优化的缺点,Vázquez等提出了一个新的模糊逻辑指数本质安全工具——可优化的模糊本质安全指标(optimizable fuzzy inherent safety index,OFISI),在原有本质安全评估功能的基础上,优化本质安全水平。

不同于基于模糊集合理论,Leong 和Shariff基于定量后果的思路提出了新的本质安全指数(process route index,PRI),主要用于评价过程的爆炸性。该本质安全指数考虑了混合物的物性而不是单纯考虑纯物质的物性,此外还考虑了压力和温度对爆炸性极限的影响,该指数的参数可以很方便地从过程模拟软件获得,从而可以针对流程进行安全评估。Shariff 等基于PRI 的思想提出了过程物流本质安全指数(process stream index,PSI),将过程流程安全评估拓展到过程物流安全性的评估,过程物流本质安全指数允许过程设计人员识别最危险物流,从而可以将精力集中于最危险物流,使用本质安全策略降低风险。Zaini等将这种方法拓展到了毒物释放的评估上,提出了过程毒性释放指数(toxic release route index,TRRI)和过程物流毒性释放指数(toxic release stream index,TRSI)两个本质安全指数,分别用于评估路线和物流在毒性方法方面的本质安全水平。

一般来说,大多数基于指标关注的是整个工艺路线的选择,针对单个设备进行本质安全水平评估。Pasha 等基于过程物流指数(PSI)相同的数学排列模式于2017 年开发出了单个管壳式换热器的本质安全指数(inherent safety index for shell and tube heat exchanger,ISISTHE)。ISISTHE

关联的参数包括过程压力、校正传热对数温差、燃烧热和燃烧潜能(燃烧上下限的差值)。基于ISISTHE 指数,将单个管壳式换热器的本质安全得分加和在一起,开发出换热网络的本质安全指数(overall safety index for heat exchanger network,OSIHEN)。Athar 等将过程物流本质安全指数进行修改,添加了物流相的指标,开发出新的本质安全指数(PCSI)用于管道的本质安全评估。但是上述针对设备的安全评估方法没有考虑设备特性,Athar 等于2019 年将工艺设备的共同属性整合为一种新技术(inherent safety assessment for process equipment,ISAP),在概念设计阶段提供本质安全工艺设计。该本质安全评估方法包括三个部分:第一个部分是设备之间的距离,第二个部分是单个工艺设备的性质(包括组件的规格,即动设备还是静设备、引燃源类型、设备的大小),第三个部分是设备的故障频率。Athar 等于2020年提出了基于PRI 的方法,纳入设备物料荷载信息,提出了新的本质安全指数——enhanced process route index(EPRI)。

Shariff研究团队提出的基于参数的数值索引本质安全评估方法(基于PRI思路开发的具有相同数学规律的PRI、PSI、PCSI、ISISTHE、EPRI等)的优点是计算参数可以方便地从工艺流程模拟软件获取,也考虑了参数相互影响和不存在维度问题,非常适合用于早期设计阶段的本质安全评估,特别是概念设计阶段的本质安全评估工具。但是都只考虑了一种危险(如爆炸或者中毒),更为重要的是没有考虑到反应危险性。此外,这种方法对压力参数过于敏感,压力参数往往覆盖了其他参数的影响,因此针对压力不变的过程无法使用(如萃取精馏、储罐),而且与装置生产能力没有关系,但实际上工艺的风险与装置生产能力呈现正相关关系,这是因为大的装置生产能力会导致更大的物料荷载、更大的事故释放率以及更复杂的管道系统。ISAP和EPRI 通过增加设备的物料载荷(即流量和停留时间)来解决这个问题,但是仍然没有考虑热风险,他们也没有从上述角度出发解释增加载荷的原因。

与上述的基于模糊逻辑和Shariff研究团队提出的方法不同,Ahmad 等采用逻辑斯谛方程(logistic equations)获得连续的得分函数,开发出基于数值描述本质安全技术(numerical descriptive inherent safety technique, NuDIST)。逻辑斯谛方程的两个关键参数采用统计的方法获取,通过统计数据库得到数据的平均值和累积函数的斜率。该方法的另一个优点是通过考虑公司自身的历史化学和工艺数据,提供了其他方法难以实现的灵活性。NuDIST 非常适用于概念设计阶段,本质上建立NuDIST 的方法与建立PIIS、ISI 的方法一致,只是对参数评分没有采取区间评分技术,而是用一个连续函数表示。在NuDIST 方程中,使用逻辑斯谛方程将选取的危险参数(化学参数如可燃性、爆炸性、毒性和过程参数如反应热、荷载、压力、温度)进行连续化获得各个参数得分,然后基于最坏情况考虑的假设下将各个参数的得分最大值进行加和获得总的得分。NuDIST 也存在基于参数得分索引方法的缺陷,即NuDIST依然无法解决维度问题、参数相互作用的问题以及忽略了荷载的影响,更重要的是为什么要用逻辑斯谛方程,他们并没有给出明确的解释。

4.3 基于图示的本质安全评估方法

基于图示的本质安全评估方法使用图对危险工艺参数进行可视化,解决基于参数索引本质安全评估方法的维度缺陷。Gupta和Edwards开发出了一个简单基于图示的本质安全评估方法。该方法将各个工艺的参数进行可视化,用一张图表示出来,从而方便使用者将各个工艺的安全情况进行对比。该本质安全方法的目的不是为了得到一个总的本质安全得分,而是方便工艺设计者进行参数的对比,该方法不需要密集的数学运算就能提供更全面的评估。Hassim等基于他们以前提出的本质职业卫生健康索引的工作,将Gupta和Edwards提出的基于图示本质安全工具应用到职业卫生健康中,发展出用于本质职业健康的基于图示的本质安全工具,该工具主要用于工艺的研究与开发阶段(R&D)。

上述两种图形化方法对流程每层缺乏足够的层次关注,使得这两种图形化方法在突出不同工艺部分的潜在风险方面存在不足。这一缺陷可以通过SREST(substance, reactivity, equipment and safety technology)层次评价方法来解决。SREST 由物质层、反应层、设备层和安全技术层的分级评估组成,图形化地展示了SHE参数的综合评价结果。

Ahmad等于2016年根据前面开发出的基于数值描述本质安全技术(NuDIST),提出基于图示的本质安全工具——基于图示和数值描述本质安全技术 (graphical and numerical descriptive inherent safety technique,GRAND),用于工艺设计的研发阶段。利用单个参数得分的图形法比较不同工艺路线的不同参数的危险程度,识别出最危险的地方在哪。 GRAND 被扩展为二维图形评级(2-dimensional graphical rating,2DGR)。该技术方法有两个目的:第一个目的是通过可视化突出对最大危害有显著贡献的化学和工艺特性;第二个目的是对评估的工艺路线进行颜色区域分组,红色、黄色和绿色分别表示最危险、危险和最低危险级别。Ahmad等随后于2019年将2DGR从研发阶段扩展到概念设计阶段,提出GISAT阶段,在概念设计阶段可以获得更多关于可燃性、爆炸性和毒性的信息。

与基于参数索引指标总是产生一个综合的数字结果不同,图形化的指标可以直观和形象地使用易于理解和直截了当的图形来显示评估结果,通过区分每个工艺方案的每个合成步骤来实现和选择本质更安全的解决方案。但正是由于缺乏一个综合的数字结果,当不同危险参数(如毒性或者燃烧性)存在矛盾的时候,不容易在这两者之间做出权衡。

4.4 基于风险分析的本质安全评估方法

上述的本质安全方法具有一个共同的缺陷:无法考虑风险场景和损失后果。其原因是这些本质安全评估方法主要量化工艺的危害(hazard),并没有涉及具体的风险分析。于是研究者们提出基于风险分析的本质安全评估方法来估计潜在的损害或本质风险。

定量评估风险分析是一个强有力的工具,用来评估设备和过程的运行所带来的风险,广泛用于化学工业的风险分析中。历史上,风险分析是作为验证设计的一种手段来使用的,并且一般是在设计之后进行的步骤。由于这个原因,风险分析作为一种被动工具,一般只用于评估手段,通常不被认为是一种设计工具。诚然,安全方面被认为是设计前提的一部分,但没有被作为实现基本设计目的的参数来处理。因此,安全方面主要作为验证标准,对设计过程的反馈较弱。更糟糕的是,把风险分析放在设计工程的范围之外,给人的印象是设计工程师没有责任把风险作为设计参数之一来考虑。

基于上面的考虑,Khan和Abbasi提出了一种基于快速风险分析的本质安全设计工具(rapid risk analysis based design,TRRABD),将风险分析纳入本质安全设计中。简单来说,TRRABD包括生成事故场景、定义接受标准、提出设计或修改解决方案、执行确定性计算以及评估最终接受场景的结果。类似地,Shariff 等基于流程模拟软件提出了集成风险分析工具(integrated risk estimation tool,iRET),用于爆炸后果分析。该集成风险分析工具的目的是将工艺设计阶段与风险和后果评估之间进行连接,使风险和后果评估成为设计的一部分,从而实现本质安全设计。与TRRABD 中确定性的人工计算不同,iRET 采用模拟器(HYSYS)提取更多的评估数据,从而缓解了假设事故缺乏数据的风险评估困难。该工具也可以拓展到燃烧、中毒后果分析等。

Shariff 和Zaini基于iRET 工具,结合过程模拟和中毒释放后果,开发出了毒性释放后果分析工具(TORCAT)。Shariff和Zaini将后果的概率纳入毒性释放后果的风险中,从毒性释放后果分析工具(TORCAT) 拓展到毒性释放风险分析(toxic release inherent risk assessment,TRIRA)。TORCAT的方法可以描述为三个主要步骤:①生成备选方案;②使用过程模拟器基于源分布模型和分散模型获取评估数据;③使用本质安全设计原则修改备选方案,直到结果满足设计意图。Shariff 和Leong基于定量评估风险的概念进一步提出了本质风险评估的新概念,用于初步设计阶段的风险分析。随后,使用类似的程序和过程模拟器,TORCAT被扩展 为 IFCET-1(inherent fire consequence estimation tool 1, IFCET-1)和IFCET-2(inherent fire consequence estimation tool 2, IFCET-2),其中IFCET-1 和IFCET-2 分别对池火和BLEVE 两种后果进行计算。此外,Athar 等在使用PSCI(process stream characteristic index)选择危险较小的工艺流股后,也采用了本质安全风险对该工艺流股进行风险计算,从而实现利用本质安全对工艺进行设计的意图。

Rathnayaka 等则提出了考虑固有安全性的基于风险的设计决策工具,该工具是Khan 和Amyotte开发综合本质安全指数(integrated inherent safety index,I2SI)的拓展。该决策工具定义了基于风险的本质安全指数(risk-based inherent safety index, RISI),RISI 定义为基础设计风险指数和备选设计方案风险指数比例。其中基础设计风险指数等于风险的后果和风险概率的乘积再除以风险控制因子,其中风险的后果用损失半径去衡量。备选设计风险指数的计算思路和基础设计风险指数基本一样,只是乘以两个本质安全设计原则使用潜力指数,即降低危害的潜力估计指标和降低事故发生概率的潜力估计指标。此外,Tugnoli等在2009年提出了关键绩效指标(KPIs),该方法用一种基于结果的方法来评估替代方案的本质安全性。在这种方法中,物理参数用于量化来自材料、工艺条件和设备特性的危害,用来评估对人员和设备的损伤,采用基于结果建模的有形参数可以清晰地了解设计方案的本质安全性能。这种方法将人体目标和多米诺骨牌事故升级纳入评估程序。

基于风险分析的本质安全评估方法的优点是可以估计潜在的损害或本质风险。但是也存在如下缺点。一是使用难度,在使用后果分析或者风险分析的过程中,需要有专业的知识(如后果建模、概率计算或Probit函数等),并需要大量的计算工作量。与传统的风险评估工具相比,基于后果分析或者风险分析的本质安全评估方法考虑的情景具有本质的不确定性,如需要确定分析点与危险源的距离或者知道泄漏孔径等,一般来说这些信息在设计阶段是很难确定的,这无疑引入了不确定的因素。传统的工具利用详细的信息而不存在这个问题,因为它们是在详细设计之后使用的。另外,基于风险分析的本质安全评估方法如果在概念设计阶段实施,将受到概念设计阶段有限信息的制约。

4.5 多目标评价的本质安全评估方法

上述的本质安全评估方法一般都忽略了经济因素的评估,多目标评价本质安全评估方法倾向于将环境因素、经济因素、安全因素一起进行考虑,对过程进行多目标评价或者优化。由于存在多个目标需要考虑,需要合适的决策工具(make-decision tool)进行决策,多目标评价本质安全评估方法可以粗略分成5 种决策工具,分别是多准则决策程序、多目标优化、灵敏度分析、图形法、指数法。

基于多准则决策程序决策工具从多个维度对事物进行评价,其着重于评价。比如Qrtiz-Espinoza等提出了一个包含本质安全的框架,可以在设计阶段用来比较不同技术的环境、安全和经济性能,这个框架的特点是工艺流程模拟的结果可以方便地得到所需的数据,该框架也为将安全、环境、经济的多目标优化打下基础,然后采用图形法对多个工艺的性能进行可视化,方便进行对比。Ahmad等提出本质安全和经济评价(inherent safety and economic graphical rating, InSafE)方法,InSafE 方法使用他们之前提出的基于GRAND 技术来衡量本质指数,由于使用本质安全评估适合于研发阶段,且经济计算只涉及物料的成本和成品的价格,没有涉及设备的成本,故该方法适合用于研发阶段,研发阶段的经济评价使用户能够比较工艺路线的固有本质安全水平及其经济潜力。但是基于多准则决策程序本身无法选择各种解决方案(或替代方案),可以采用权重的方法来说明每个属性的重要性,将多目标问题转化为单目标问题。典型的权重方法如层次分析方法(analytic hierarchy process, AHP),是基于多准则决策程序决策工具利用权重因子找到最优解的一种常用方法。

与上述采用图形法对评价的因素进行说明和展示不同,Khan 和Amyotte基于本质安全成本考虑提出了一个新的集成本质安全指数(integrated inherent safety index,I2SI)。该本质安全指数得到了广泛的关注,故进行详细的说明。该本质安全指数构建在类似于HAZOP 程序的框架上,可以同时使用本质安全潜力指数和本质安全成本指数来衡量每个工艺选项的危害程度和成本。需要指出的是,计算本质安全成本的过程包括使用本质安全方法的成本及使用过程控制措施和附加(末端)安全措施的成本。本质安全成本指数等于本质安全成本除以损失成本,其中损失成本表示发生事故造成的经济损失。此外,使用I2SI 过程中,依赖于大量的数据,是一个数据密集型过程,故可以借鉴i-Safe专家系统自动化的优点,从而实现自动化危险识别和本质更安全的工艺路线。

这部分阐述多目标优化决策工具在多目标评价的本质安全评估方法的应用,Medina-Herrera 等基于工艺设计阶段的安全考虑,针对萃取精馏,提出了一种选择溶剂的方法。通过使用死亡风险的平均距离作为安全分析部分,传统成本作为成本分析部分。该方法应用于萃取精馏系统的设计,首先进行溶剂的预先筛选步骤,然后在考虑安全、成本的条件下制订了一个多目标优化问题。Eini 等提出了多目标优化规划的耦合安全和经济效益的新框架,安全目标函数使用基于后果模型的安全准则来进行量化,以一个简单的制冷循环为例,实现了该优化框架。Eini 等在前面研究的基础上,将目标函数从两个(安全、经济)拓展到3个(安全、经济、环境),在评价梯级制冷系统本质安全水平的同时,考虑了经济性、实用性和环保性等因素,进行了多目标优化。经济目标函数中考虑了资本成本、加工成本和CO排放造成的社会成本。㶲效率作为第二个目标函数,定量风险评估(quantitative risk assessment,QRA)作为本质安全水平第三个目标函数。Fonseca 等为分布式能源系统建立了多目标优化的框架,其中目标函数包含总成本、CO排放、用水量、网格依赖性和本质安全指标。

在经济评价过程中,上述的研究者采取传统成本(如投资回报率ROI、总年成TAC、运营成本等)作为成本目标函数,部分研究人员将事件成本(如死亡、伤害、环境破坏等)与传统成本评估(如ROI、TAC、运营成本等)一起计入传统成本。Medina 等在设计过程的早期阶段引入风险分析,提出一个既考虑成本又考虑风险(采用确定性方法)的优化方法,将风险转化为事故损失成本,从而获得单一的成本目标函数,并用储罐储存中有毒物质的释放和BLEVE/火球两个事故例子来说明这个方法,说明随着储罐数目的增加,事故是减少的,但是传统成本是增加的,而总的成本先快速增加后缓慢增加,从而可以确定最合适的储罐数目。需要说明在优化过程中要考虑到风险不能超过容忍阈值水平,有趣的是,在计算损失成本过程中,需要把对人的伤害转为成本,但是给人的生命赋予价值,这无疑带来了重大的道德和社会影响。如果不考虑安全的情况,扣除赔偿花的钱后(毕竟事故发生的概率低)获得的生产利润多于扣除采取本质安全或者安全策略花的钱之后的生产利润,只以钱的角度出发,赔偿并不是问题,所以政府监管显得尤为重要。

Medina等将安全风险转为损失成本从而可以获得单一目标函数,这也是解决多目标问题的一种常用方法,该研究没有采取先进的优化算法,而采用了灵敏度分析来研究参数对安全、成本的影响。Medina-Herrera 等也采取灵敏度分析的方法研究了精馏塔参数对精馏塔的安全性和成本影响,其中用了定量风险评估的方法来计算精馏塔的安全性,传统成本为成本因素考虑,并考虑到了产品纯度。Guillen-Cuevas 等采取另一种方法来解决多目标权衡问题,他们基于传统的投资回报(ROI)分析,提出安全和可持续性加权投资回报度量法(safety and sustainability weighted return on investment metric,SASWROIM)。Teh等提出基于健康、安全和环境影响的混合多目标初步工艺设计优化框架,利用毛利润、健康商指数(health quotient index,HQI)、本质安全指数和WAR 算法分别评价工艺的经济绩效、健康、安全和环境影响。由于这四个维度经常发生冲突,该文章采用模糊优化方法来解决这个问题,同时分析了这四个方面的权衡关系。

多目标评价的本质安全评估方法不仅考虑到安全,也考虑了经济、健康、环保等其他方面,这是符合可持续发展要求的。其中使用的本质安全目标函数都是前面开发的本质安全方法,如基于参数的数组索引本质安全评估方法、本质风险分析或者定量后果分析,由于这个原因,多目标评价的本质安全评估方法使用阶段受到前面提到的本质安全评估方法的使用阶段的限制。此外,要解决这个多目标问题需要合适的工具和算法,计算起来也较为复杂。

5 结语

学术界和工业界制订了许多安全策略来避免化工过程中事故的发生,这些安全策略可以分为本质安全、被动安全、主动安全和程序安全。被动、主动和程序性过程风险管理策略作为保护层,倾向于使用附加的安全或保护装置、系统来降低风险,危害并没有消除或减少,而本质安全永久性地消除或减少了危险,故本质安全设计(inherent safety design,ISD)是减少风险实现可持续化学设施的最有效的方法之一。尽管化工过程本质安全评估方法已有较多的研究和应用,但是仍然存在诸多问题和挑战。

(1)目前本质安全评估方法的趋势倾向于将本质安全、环保、经济、健康一起进行考虑,进行多目标评价。这些尝试正在逐渐打破绿色化学固有的界限,通过制订综合的方法来管理废物、危险、损失、伤害和保护环境,提高经济效率,实现化工过程的可持续发展。为了实现这个目标,首先需要将本质安全与绿色化学、可持续发展和清洁技术相结合,在初步工艺设计阶段,提出一项综合考虑的工艺方案,对工艺方案进行比较和选择;当安全、环保、经济等这些因素存在矛盾时,需要合适的决策工具来实现这些目标的平衡,多目标优化是解决这个问题的有力工具。

(2)需要多关注本质安全指标中相互冲突的因素处理。人们主要关注开发新本质安全指数,对解决本质安全指标中相互冲突(如荷载、温度、压力、毒性、可燃性、爆炸性)因素的通用权重的关注度低。虽然研究者用层次分析法和主成分法解决了部分问题,他们的努力也为提高本质安全指数的严谨性、准确性和精确度提供了良好的方案。然而,所涉及的数学解决方案往往是知识和数据密集型的,这可能会使实际应用中的研究人员和从业人员感到沮丧。如果可以建立一个受到广泛认同的标准,或许是解决这个问题的有效方法。

(3)在使用这些本质安全评估方法方面存在技术、学科上的障碍,基于索引的本质安全评估方法涉及物质的安全数据(如毒性、燃烧爆炸极限等),但是过程模拟软件的数据库上都没有安全数据,因此未来应该建立专门的安全数据库并嵌入流程模拟软件中,方便工艺设计师的调取。针对基于风险分析的本质安全评估工具,可以使用风险分析模拟软件如FLACS,但是掌握风险分析需要一定的知识储备,这对工艺设计师来说无疑是一个负担,建立一个方便工艺工程师和安全分析工程师的跨学科平台是有帮助的。

(4)在使用这些本质安全评估方法方面存在忽视安全文化的障碍。虽然本质安全与可持续发展目标一致且关系紧密,尽管这种联系在行业中是公认的,但通常由于缺乏安全文化而被忽视。大多数人认为本质安全就是一个理念,比较空洞,因此,在化工行业内推动本质安全文化的普及尤其重要,包括化学家、工艺和设备工程师、企业负责人、政府监管部门,即化工工艺的开发者、工厂操作者和化工过程监管者都要了解本质安全的内涵,从而推动本质安全设计在化工行业中广泛、深入地应用,带来真正的效应。