新型免落地式钢筋桁架楼承板临时支撑设计及布置优化*

周海军,杨 磊

(1.中铁二十局集团有限公司,陕西 西安 710016;2.中铁二十局第六工程有限公司,陕西 西安 710032)

0 引言

钢筋桁架楼承板通过将钢筋加工成钢筋桁架,将镀锌钢板压制成带2mm肋高的压型钢板,然后采用电阻电焊工艺将钢筋桁架与压型钢板焊接成一体[1],具有刚度大、板底平整、可双向受力、钢板利用率高等特点。其可实现机械化生产,有利于钢筋排列间距均匀、混凝土保护层厚度一致,提高楼板的施工质量和施工速度。

现阶段对钢筋桁架楼承板的研究多集中于楼承板本身的性能、设计及施工技术。例如,吴智等[2]提出了简支转连续超高大跨非标钢筋桁架楼承板施工技术;李智斌等[3]介绍了可拆卸钢筋桁架楼承板的构造及应用;陈永娥等[4]从组成、施工准备、施工方法、保障措施等方面对可拆底模钢筋桁架楼承板施工技术进行了详细介绍;李勇[5]介绍了无支撑钢筋桁架楼承板施工技术。还有对钢筋桁架楼承板受力性能的研究,王金波等[6]以实际工程为依托,对混凝土硬化阶段弦杆钢筋及混凝土进行应变监测;焦渊[7]研究了闭口式压型钢板-钢筋桁架组合楼承板在施工阶段和适用阶段的受力性能;车建萍[8]利用有限元软件对施工阶段和使用阶段的钢筋桁架楼承板进行优化设计分析;Jeong[9]提出一种钢-混凝土组合楼板局部相互作用的简化模型,这一模型能有效预测组合构件部分结构的相互作用。Mariukaitis等[10]分析了压型钢板叠合楼板在极限弯矩下的挠曲变形,研究表明叠合楼板的挠度直接取决于型钢薄板与混凝土间连接的剪切刚度,并提出了叠合楼板挠度计算方法。

施工过程中的临时支撑对于施工质量、施工安全等至关重要,但相关研究较少,无法为实际施工设计与优化提供参考或指导。传统的满堂式脚手架设计也越来越难以满足快速施工的要求。因此,本文从施工实践的角度提出2种新型钢筋桁架楼承板临时支撑结构,其构造简单、施工方便,适用于超高层建筑快速施工;并利用ABAQUS有限元软件进行数值模拟,完成方案优化设计,提出相应的施工措施建议。

1 钢筋桁架楼承板免落地支撑设计

1.1 传统支撑存在的问题

钢筋桁架楼承板通过将钢筋加工成钢筋桁架,刚度较大,在一定跨度范围内可承受自重及施工荷载。当跨度较大时不可避免地在跨中位置出现较大挠度,为确保楼承板整体的强度、刚度和稳定性,在楼承板安装后混凝土浇筑前,需在楼承板下设置临时支撑,临时支撑与楼承板作为整体共同承受构件自重及施工荷载。传统的临时支撑多采用满堂钢管支撑的形式,这种做法耗材多,安装和拆卸工序复杂,周转周期长,占用大量的施工空间,综合成本较高;且这种做法须在下层混凝土浇筑并养护完成达到一定强度后才能在其上面支设,整个施工过程只能自下而上进行,严重降低施工效率,对施工工期产生不利影响,难以满足超高层建筑快速施工的要求。综上所述,亟需设计一种安装、拆卸方便,占用空间较小,不依赖于下层混凝土施工,从而可提升施工效率的临时支撑装置。

1.2 设计方案

西安某项目中的2栋超高层建筑采用矩形钢管混凝土框架+钢筋混凝土核心筒结构体系,地下2层,地上36层,建筑高度160m,核心筒为钢筋混凝土结构,外框架由矩形钢管混凝土框架柱、H 型钢梁及桁架楼承板组成。钢筋桁架楼承板直接搭在H 型钢梁上,通过钢梁传力给矩形钢管混凝土框架柱。在施工过程中为防止楼承板跨度过大引起大变形,同时也为了提高施工效率,选择在楼承板下方、钢梁下翼缘板上设置临时支撑结构,如图1所示。

图1 钢筋桁架楼承板临时支撑结构

针对临时支撑的结构形式,本文提出采用型钢作为施工荷载的承受载体,沿楼承板长、短边方向双向布置,将荷载传递给结构。具体设计方案如下。

1)方案1 临时支撑的主、次龙骨直接接触,先布设沿长边方向的型钢,型钢上表面与楼承钢板直接接触,两端端部与结构主梁腹板接触,为确保型钢端部的稳定,用木方将端部支撑在主梁下翼缘上。然后布设沿短边方向的型钢,与沿长边方向布置的型钢直接接触,端部也与主梁腹板直接接触,为确保稳定性,端部需通过螺栓与主梁加劲肋连接。方案1立面如图2所示。

图2 方案1立面

2)方案2 临时支撑的主、次龙骨不直接接触,用支撑构件连接,该支撑构件主体为实心圆钢,上部焊接矩形钢垫块用于支撑上部次龙骨,下部与主支架接触处对应于主龙骨的位置焊接有空心圆柱套筒,支撑构件下部穿过空心圆柱套筒,在空心套筒上部用卡箍将支撑构件固定在主支架上。主龙骨端部延伸到钢梁腹部,并直接搭设在主梁下翼缘上,无需其他加固措施。方案2立面如图3所示。

图3 方案2立面

对于型钢的选择,需先通过荷载承载力验算,并结合实际供应情况选取合适的材料及截面尺寸,确保构件的强度、刚度和稳定性。型钢的长度根据楼承板尺寸进行设计,对于适用于不同楼层的型钢要分别编号,并分别放置。

1.3 技术特点

1)采用上述形式作为钢筋桁架楼承板的临时支撑,可保证二者作为一个整体共同受力,能提升楼承板的强度、刚度和稳定性。

2)临时支撑直接搭在结构主梁上,相较于满堂钢管支撑,其所占施工空间小,且不受其他楼层施工进度的影响,实现多楼层平行施工,可有效提高施工效率,缩短施工工期,降低施工成本。

3)这种临时支撑体系耗材较少,且取材方便,可做到循环利用,操作方便,对工人的操作能力要求较低。

4)上述2种方案的区别主要在于临时支撑结构的固定方式,方案1中的临时支撑结构不与结构梁下翼缘板接触,须通过特殊措施固定临时结构端部;方案2中的临时结构主龙骨直接搭在结构下翼缘板上,无需其他加固措施,主、次龙骨间设有传力构件,用于传力和固定主、次龙骨。2种结构形式均可用于超高层建筑施工,钢筋桁架楼承板上混凝土完全凝结硬化前的临时支撑,其构件长度根据结构的实际跨度选取。

2 临时支撑布置方案优化

2.1 几何模型

实际工程中,钢筋桁架楼承板由几个单榀钢筋桁架楼承板组合而成,本文主要研究一块布设有临时支撑的整体钢筋桁架楼承板在自重及施工活荷载作用下的受力性能,以实际工程为例,但不影响研究结论的一般性。

本文选取的钢筋桁架楼承板的型号为TD6-80,其上弦钢筋直径12mm,下弦钢筋直径10mm,腹杆钢筋直径4.5mm,均采用HRB400E级钢筋,单元立面如图4所示。

2.2 有限元建模

2.2.1模型概述

由于本文主要研究临时支撑对钢筋桁架楼承板受力性能的影响,建立有限元模型时,考虑只建立底部压型钢板和下部临时支撑,钢筋桁架楼承板自重、混凝土自重及施工活荷载以力的形式加在钢板上。对底部压型钢板建模时,忽略闭口式压型钢板复杂造型,对突出部分的用钢量进行换算,并根据其对应尺寸位置添加到对应结构杆件中[11]。

2.2.2模型尺寸

为简化比较过程,在建模分析过程中保持压型钢板面积及其上部受荷大小相同,主要比较不同布置方案下的钢板挠度大小。本文选取的压型钢板跨度为5m,沿梁方向布置16个相同规格的压型钢板,长9.216m。临时支撑的主、次龙骨均选取H125×125×6.5×9,设计方案2中的传力构件选用φ50圆钢管,上、下两端有10mm厚垫片。2种方案有限元模型如图 5所示。

图5 有限元模型

2.2.3模型单元

有限元模型中,底部压型钢板采用4结点减缩积分格式的S4R壳单元来模拟,壳单元厚度方向采用9个积分点的Simpson积分方法,型钢支撑采用8结点减缩积分格式的C3D8R三维实体单元。

2.2.4接触与边界条件

压型钢板和底部临时支撑的相互作用采用表面与表面接触,定义接触属性时,法线方向的接触采用“硬”接触,切线方向摩擦公式定义为“罚”,摩擦系数为0.1。力的加载方式为在压型钢板上部施加均布荷载。在压型板四周和临时支撑端部板施加三向位移约束和三向转角约束。

2.2.5荷载施加

根据JGJ 138—2016《组合结构设计规范》中的规定,在施工阶段钢筋桁架楼承板所承受的荷载由永久荷载和可变荷载组成,永久荷载主要考虑压型钢板、钢筋和混凝土自重;可变荷载主要考虑施工荷载和附加荷载,据此在模型中楼承板上表面施加等效均布荷载。

2.3 方案优化与施工参数分析

依据上文提到的2种临时支撑连接方式建立3组对比试验,共13个模型。其中第1组试验共设置3个模型,各模型中均只设置1根次龙骨,通过改变主龙骨数量及临时支撑的连接方式进行对比分析;第2组试验共设置5个模型,各模型中次龙骨数量均为2根,通过改变次龙骨间距、主龙骨数量和构件连接方式进行对比分析;第3组试验同样设置5个模型,各模型中次龙骨数量增加为3根,其余变量与第2组相同。

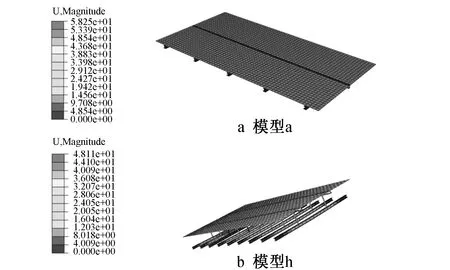

典型变形云图如图6所示。

图6 典型变形云图(单位:mm)

2.3.1第1组试验

本组共设置3个模型进行对比,模型a依据第1个布置方案,先沿板长边反方向在中间位置布置1根次龙骨,再沿短边方向间隔2m布置5根主龙骨;模型b也依据第1个布置方案,先沿板长边反方向在中间位置布置1根次龙骨,再沿短边方向间隔1m布置9根主龙骨;模型c依据第2个布置方案先沿板长边反方向在中间位置布置1根次龙骨,再沿短边方向间隔1m布置9根主龙骨,主、次龙骨间布置5个传力构件,模型信息如表1所示。

表1 第1组模型信息

经有限元计算不同模型在相同荷载作用下压型钢板最大挠度值可得,有次龙骨作用的压型钢板被一分为二,最大挠度均位于板跨中位置处,模型a,b,c的最大挠度分别为50.6,45.9,44.0mm,模型b相较于模型a,最大挠度减小了9.3%,说明对于方案1来说,增加主龙骨数量可减小挠度变化;而模型c相较于模型b,最大挠度减小了4.1%,说明主、次龙骨布置方式相同时,采用方案2的效果更好。增加主龙骨可改善结构变形,但次龙骨数量较少,对结构变形的改善不显著。

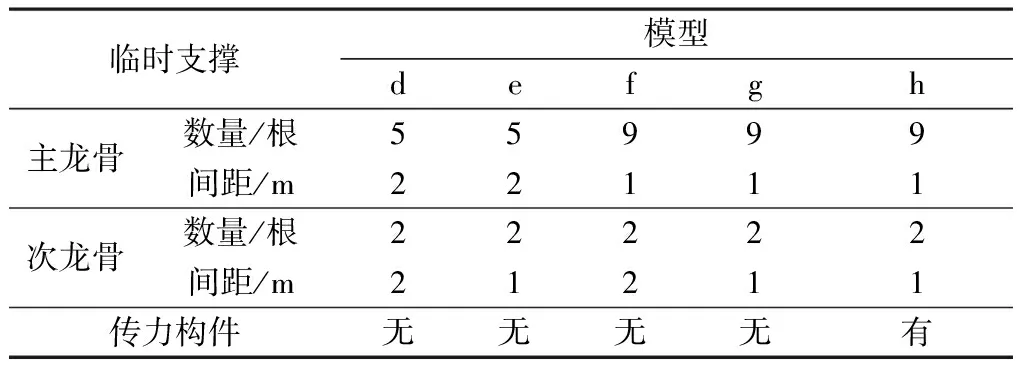

2.3.2第2组试验

本组设置5个模型进行对比,对照第1组,模型d在模型a的基础上沿长边设置2根次龙骨,间距为2m;模型e在模型d的基础上改变次龙骨间距为1m,模型f在模型d的基础上改变主龙骨间距为1m,主龙骨数量为9根;模型g在模型e的基础上改变主龙骨间距为1m,主龙骨数量为9根;模型h在模型g的基础上依照方案2在主次龙骨间设置传力构件,模型信息如表2所示。

表2 第2组模型信息

模型d,e,f,g,h的最大挠度分别为44.5,41,38.8,37,33mm。相对于第1组,第2组增加了1根次龙骨,模型d相较于模型a,最大挠度减少了12%,模型e相较于模型d,最大挠度减少了7.9%,相较于模型a减小了19%,说明增加次龙骨比只增加主龙骨对于结构变形的改善更明显;模型f相较于模型a,最大挠度减小了23.3%,模型g相较于模型a减小了26.9%,说明在次龙骨数量增加的基础上,增加主龙骨对于结构变形的改善比只增加主龙骨数量的情况要好,同时当主龙骨数量增加时,改变次龙骨的间距对结构变形改善的影响不大;而模型h相较于模型g,最大挠度减小了10.8%,相较于模型a减小了34.8%,在主、次龙骨布置情况相同的情况下,方案2的效果更明显。

2.3.3第3组试验

在第2组模型的基础上,继续增加次龙骨数量,沿压型钢板长边布设3根次龙骨,模型i,j的主龙骨均为5根,次龙骨间距分别为1.5,1m;模型k,l主龙骨均为9根,次龙骨间距分别为1.5,1m,模型m在模型l的基础上设传力构件,模型信息如表3所示。

表3 第3组模型信息

模型i,j,k,l,m的最大挠度分别为33,29,27,26,23mm。模型i相较于模型d,最大挠度减小了25.8%,相较于模型a减小了34.8%,说明增加次龙骨对挠度控制效果明显。模型j较于模型e,最大挠度减小了29.3%,相较于模型a减小了42.7%,说明增加次龙骨时,减小次龙骨间距有利于改善结构变形。模型k相较于模型a,最大挠度减小了46.7%,模型l相较于模型a,最大挠度减小了48.6%,说明增加主龙骨对挠度控制效果明显,当主龙骨数量达到一定程度时,减小次龙骨的间距对挠度控制效果不明显。模型m相较于模型l,最大挠度减小了11.5%,相较于模型a减小了54.5%,说明按方案2布置临时支撑的受力效果更明显,在材料供应充足的情况下,可采取方案2并增加主、次龙骨数量进行布置。

通过对比3组试验可发现,次龙骨的布置对于改善结构变形效果较明显,随着次龙骨数量的增加,结构变形逐渐减小,通过增加主龙骨或减小次龙骨间距对于结构挠度控制效果更显著;但当主龙骨布置数量较多时,通过减小次龙骨间距来改善结构变形的效果不显著;在主、次龙骨布置方式相同的情况下,方案2的效果明显优于方案1。

3 结语

1)本文主要介绍2种新型免落地式钢筋桁架楼承板临时支撑设计方案,第1种方案临时支撑主、次龙骨直接接触,主龙骨无法直接搭设在主梁下翼缘上,端部需通过螺栓与主梁加劲肋连接;第2种方案主、次龙骨不直接接触,之间设有传力构件进行传力,主龙骨端部可直接搭设在主梁下翼缘上,无需加固措施,施工较方便,但需使用更多材料。

2)通过有限元建模分析2种方案不同参数下的变形特性,发现通过增加临时支撑主、次龙骨数量、减小次龙骨间距等措施可减小结构变形;在主、次龙骨间增设传力构件,可更好地改善钢筋桁架楼承板的受力情况。