等温变换炉换热管泄漏原因分析

胡文涛

(石家庄正元塔器设备有限公司, 河北石家庄 052160)

1 换热管使用工况

分析试样为等温变换炉换热管,换热管规格为φ25 mm×3.5 mm,材料为15CrMo,状态为正火+回火。管内介质为软化水,管外介质为半水煤气(CO、水蒸气、CO2、H2、N2、CH4、H2S、COS)。壳程进口温度为236 ℃,压力为3.447 MPa;出口温度为288 ℃,压力为3.417 MPa。管程进口温度为104 ℃,压力为4.000 MPa;出口蒸汽温度为247 ℃,压力为3.800 MPa。触媒成分为COS、MOS、Al2O3。

2 试验过程及结果

2.1 宏观形貌分析

等温变换炉属于换热设备,由于其结构特点,常发生热应力或附加应力作用失效、工作介质腐蚀失效,以及换热管束振动造成换热器局部或整体失效。

送检试样宏观形貌中,1号换热管外表面呈斑驳状,表面发生了锈蚀,锈蚀产物呈褐色,部分位置覆盖一层黑色物质,内表面有冲刷腐蚀痕迹,管壁被腐蚀减薄,局部发生锈蚀穿孔。2号换热管外表面呈褐色,锈蚀较轻,存在内凹变形。3号换热管外表面锈蚀较轻,局部为黑色附着物,内表面腐蚀严重,有多种腐蚀产物附着,管壁呈逐渐减薄状态,至折断处壁厚已不足1 mm,见图1(a)。4号换热管外表面呈黑褐色,内壁附着较多黑色物质,管壁减薄较多,存在多处豁口及多条纵向裂纹,见图1(b)。5号换热管外表面呈黑褐色,管壁减薄,内部有黑褐色的附着物。6号换热管内外表面均呈褐色,管壁减薄,并存在一处弯折。7号换热管内外表面均呈褐色,管壁减薄较轻,未见明显弯折。8号换热管外表面呈灰黑色,内表面附着一层黑色物质,管壁存在一处弯折。9号换热管外表面呈褐色,两处断裂位置管壁均减薄,内壁附着较厚黑色物质。10号换热管表面呈锈蚀状态,管壁没有明显减薄,断口呈疲劳断裂状态。疲劳断口分疲劳源区、裂纹扩展区、瞬断区,疲劳源在管子内侧[1]。

(a) 3号换热管

宏观形貌分析可见,全管程内外表面均存在全面腐蚀,管束下部管壁减薄较严重。

2.2 微观形貌分析

换热管断口位置截取试样,经超声波清洗后,在扫描电镜下观察不同区域的微观形貌(见图2)[2-3]。

图2 换热管断口微观形貌

由图2可见:断口呈撕裂状,大部分为磨损或腐蚀形貌;表面附一层覆盖物,原始断口已不可见。对断口表面腐蚀产物进行能谱分析,结果显示主要为Fe、O、C、Al、Mg、Cr、Mo、Si等元素[2]。

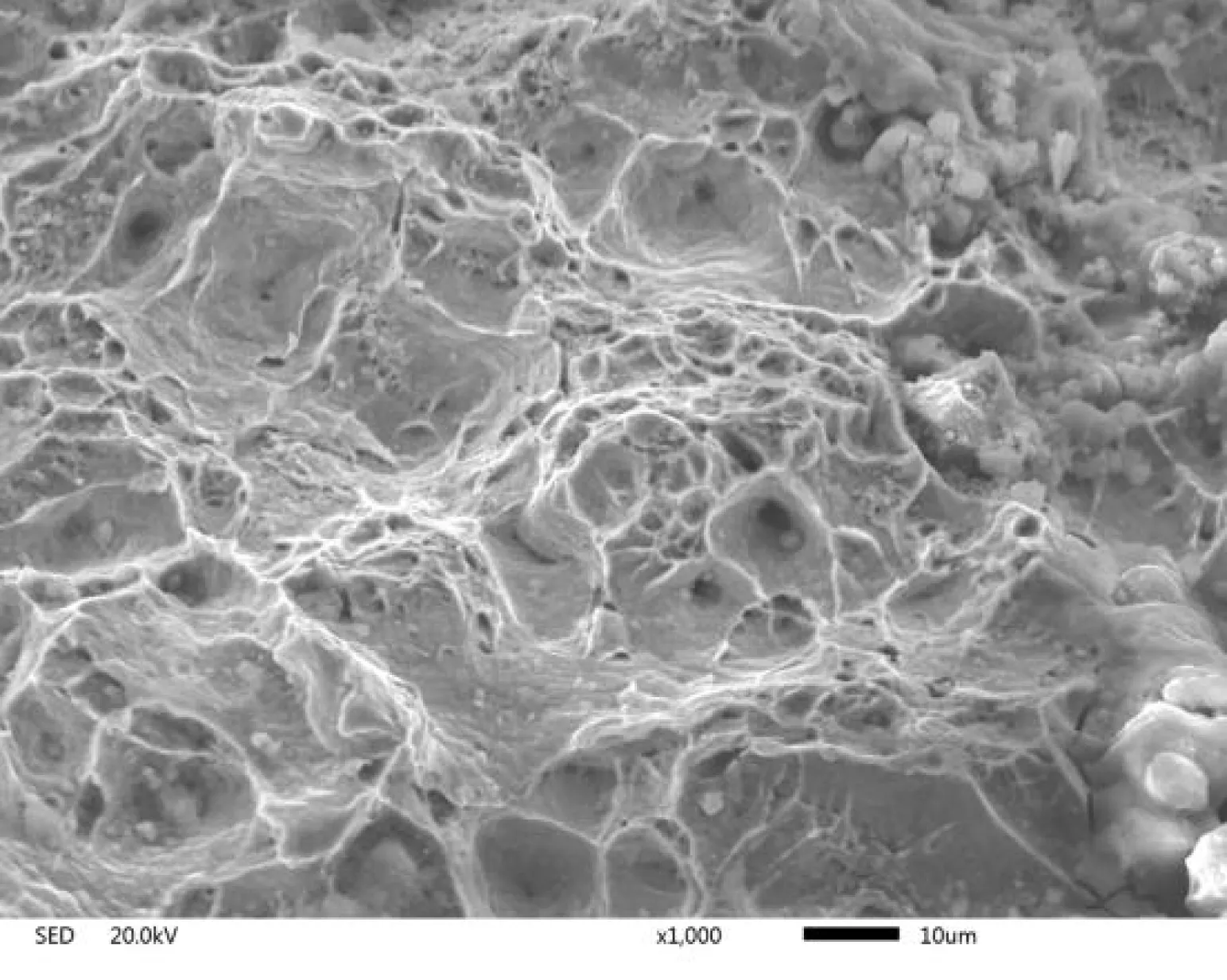

在扫描电镜下观察9号管不同区域的微观形貌(见图3)。

图3 9号管微观形貌

由图3可见:断口的微观形貌具有韧窝开裂特征,即拉力过大在材料内部析出相或夹杂物处产生微孔连通而产生断裂。对腐蚀产物进行能谱分析,结果显示主要为O 、Fe,另外还有少量C、S、P、Cl、Al、Ca、Si、K等外来元素。

2.3 腐蚀机理

触媒与水蒸气作用会对换热管外表面产生腐蚀。钢管内壁的S、Cl含量高可能是由管壁外侧介质带来的,S、Cl含量低可能是软化水里的元素。如果是因S产生的应力腐蚀,其表现应为沿晶裂纹;如果是Cl离子引起的应力腐蚀,其表现应为穿晶裂纹。

从能谱分析来看,腐蚀产物主要是氧化铁,水中的氧化铁沉积在管壁上形成氧化铁垢,换热管遇到高温软化水或在设备停运时产生腐蚀产物,都会附着在管壁上转化为氧化铁垢。当氧化铁垢聚集在受热面金属上时,由于传热不均,使金属表面温度较高,其表面的保护膜一旦遭到破坏,腐蚀便会开始。由于氧化铁垢的阻挡,水中的溶解氧扩散到氧化铁垢下的速度减慢,在氧化铁四周或氧化铁垢局部较薄处的溶解氧浓度大于氧化铁垢较厚处的溶解氧浓度。这样氧化铁四周或氧化铁垢局部较薄处的金属便为阴极,氧化铁垢或氧化铁垢局部较厚处的金属便为阳极,从而发生氧腐蚀。其特征为产生砖红色产物,这是各种形态的氧化铁。软化水中含有酸性离子,对换热管腐蚀性很强。使用离子交换技术生产的软水,根据离子交换的原则,软水中钠离子的增加和钙、镁离子的减少是等量的。软水因为钠离子的增加而对水管和涉水设备的腐蚀性大大增强,软水腐蚀主要原因在于CO2溶于水生成碳酸。

2.4 软化水腐蚀的影响因素

2.4.1 溶解氧浓度的影响

软化水中的溶解氧起阴极去极化剂的作用,促进金属腐蚀。即使在氧浓度很低的情况下,也能引起严重腐蚀。随着氧含量的增加,腐蚀速度加快。

2.4.2 Cl-的影响

Cl-极化度高、半径小,具有很高的极性和穿透性,易优先吸附于金属表面,特别密集于金属表面成膜有缺陷或薄弱处、缝隙处、应力集中的小孔处。在孔蚀发展过程中,随着蚀孔内金属离子不断增多,为保持电中性,孔外C1-优先向蚀孔内迁移,引起蚀孔内进一步酸化,使蚀孔内处于HCl腐蚀环境下,促使孔内金属溶解,并伴随H2的生成。溶液中的Cl-,加速了孔蚀的自催化腐蚀过程,Cl-浓度越高,孔蚀速度越快。

2.4.3 温度的影响

对于氧扩散控制的密闭系统腐蚀,腐蚀速率随温度升高而增大,这是因为加热时氧的浓度没有下降,并且氧和Cl-的扩散速度明显加快。腐蚀产物和污垢的沉积加剧,会造成垢下局部腐蚀。

2.4.4 无机盐浓度的影响

水中所含的无机盐浓度高,介质的导电率也高,电化学腐蚀速度快。在工业水中,溶解性固体的浓度变化对腐蚀速度的影响是复杂的,既要注意Cl-等侵蚀性离子的腐蚀作用,也应考虑溶解性固体可能形成保护性垢层而降低腐蚀速率。

2.5 软化水腐蚀的防护措施

(1) 加强水质管理,严格控制有关指标符合工艺规定要求。

(2) 在软化水生产过程中,增加除盐设备,除去大部分盐分。

(3) 采用先进的除氧设备,将软化水中的溶解氧除去。

(4) 合理设计软化水流速,同时避免换热器、管线存在死角及不流动区。

(5) 使用涂料以防止碳钢冷却器发生腐蚀。

(6) 管线和设备选用抗腐蚀强的材质,如12Cr2A1MoV、CrSMo等。

(7) 采用阴极或牺牲阳极,对重要的管线、换热器进行保护。

(8) 使用软化水缓蚀剂,如RUN-311软化水缓蚀剂等。

2.6 材料化学成分分析

从换热管的完好部分取样,并进行化学成分分析,结果见表1。表1中同时给出了GB/T 9948—2013 《石油裂化用无缝钢管》中15CrMo的化学成分规范要求。

表1 钢管化学成分分析结果 %

由表1可见,钢管材料中各元素的含量均符合标准规范要求。

2.7 高倍金相及夹杂物分析

2.7.1 金相检验

从4号、5号、6号和8号上分别截取金相试样,经打磨抛光腐蚀后,在光学显微镜下观察不同位置的微观形貌。由图4和图5可见:4号和5号表面氧化皮较厚,内表面氧化层最厚可达0.5 mm;呈多层结构,金属基体与氧化层的界面整齐平滑,表明表面的腐蚀为均匀腐蚀,且腐蚀速度比较大。

图4 4号换热管外表面横断面金相图

图5 5号换热管微观形貌

能谱分析显示:内表面的氧化层主要成分为Fe和O,另外还有少量Mo、C、Cr、Mn、Si和Al等元素;不同层之间各元素含量存在小差别,未被污染的氧化层中基本检测不到外来金属或腐蚀性元素;受催化媒污染的区域可检测到S元素含量较高。

通过电镜扫描观察,可以看出裂纹沿换热管内表面向外表面延伸,且含有二次裂纹,裂纹起裂于换热管内表面,靠近内表面的裂纹具有典型的沿晶应力腐蚀断裂特征(图6和图7)。

图6 4号管裂纹部位微观形貌图

图7 4号管裂纹部位金相图片

9号换热管内表面较厚的黑色物质经X射线衍射分析,主要为Fe3O4。

外表面上的氧化腐蚀层相对较薄,腐蚀产物中可检测到S含量较高,O含量有高有低,部分腐蚀产物外侧附着一层Al2O3。软化水在某个点滞留或聚集会导致S含量增高,引起应力腐蚀。

从10号换热管上制取断口纵截面金相试样,在光学显微镜下观察,可见断口下方存在多条平行于断口的沿晶微裂纹。裂纹起始于内表面,由内向外扩展,起裂源多位于内表面下凹处的底部,该区域是应力集中的位置。裂纹扩展过程中可见许多短小的分支裂纹,分支裂纹同样以沿晶开裂为主,主裂纹和分支裂纹内均填充了氧化腐蚀产物。能谱分析表明,裂纹内部氧化腐蚀产物主要为铁的氧化物,另外还存在少量S、Cl元素。裂纹剖面形貌具有应力腐蚀开裂的特征(图8)。换热管基体组织为铁素体+珠光体,纵截面呈带状分布,断裂位置未见组织异常及原材料缺陷[4]。

图8 裂纹剖面形貌

2.7.2 非金属夹杂物分析

对换热管进行非金属夹杂物分析,结果见表2,典型非金属夹杂物形貌见图9。

表2 非金属夹杂物检验结果

图9 非金属夹杂物形貌

3 结语

换热管满足15CrMo的化学成分规范要求,钢中夹杂物含量不高,金相组织未见异常,未见异常材料缺陷。

送检的换热管内外表面均存在显著的全面腐蚀,钢管泄漏后壳程触媒进入管程,管内水及蒸汽与触媒反应生成强腐蚀性介质,使泄漏点附近的内表面发生严重的均匀腐蚀,漏点的原始形貌已被完全破坏。4号和5号断口上有韧窝断裂形态,初步判断是钢管被腐蚀至一定深度后剩余承载面积不足导致断裂。

10号换热管发生了由内向外的沿晶应力腐蚀开裂,裂纹内腐蚀产物以铁的氧化物为主。另外还检测到少量S、Cl元素,表明钢管是在含S、Cl的离子和应力共同作用下发生应力腐蚀开裂。