某电站锅炉包墙下集箱疏水管泄漏原因分析

张 海,程 翔,金莎莎,李小龙

(安徽新力电业科技咨询有限责任公司,安徽 合肥 230601)

目前,电站锅炉运行过程中发生的爆管失效问题依旧存在[1-5],严重影响着锅炉的安全稳定运行。为此对锅炉部件在使用过程中发现的泄漏问题进行深入研究具有很重要的意义,能为后续的金属监督管理工作提供更多的可借鉴的经验。

对于包墙下集箱疏水管泄漏的情况,本文主要通过对爆口处的宏观检查、化学成分、硬度值及拉伸性能等方面进行研究来分析泄漏的原因。

1 研究背景

某发电厂1号机组锅炉为东方锅炉厂生产的循环流化床超高压锅炉,型号DG440/13.8-Ⅱ8,于2008年1月投产,过热器温度535℃,压力13.8 MPa。在运行期间其尾部烟道前包墙下集箱疏水管发生泄漏,泄漏前该管段未出现过超温、超压记录。该管材质为20G,规格为Φ28×4 mm。

2 试验分析

2.1 宏观检查

对泄漏管进行宏观检查,泄漏点位于弯头起弧处,近下段。爆口具有蠕变断裂的一般特征,爆口开口很小,断裂面为钝边,不平整,爆口附近有众多平行于爆口的轴向裂纹,爆口的外表面存在有一层黑色的氧化层,表现为典型的长时超温爆管形貌。测量结果表明,爆口最大处宽度约为2 mm,最大长度约为20 mm,爆口方向沿管壁纵向分布,周围有密集的平行裂纹,爆口处最大直径为32.56 mm,外径蠕变应变为16.3%,高于标准[6]中对碳素钢管外径蠕变应变应小于3.5%的规定;爆口处最薄壁厚为2.86 mm,减薄率为28.5%;距离爆口约500 mm处的管最大直径为29.14 mm,外径蠕变应变为4.07%,该处最小壁厚为4.02 mm,未出现减薄现象。包墙下集箱疏水管泄漏宏观照片如图1所示。

图1 包墙下集箱疏水管泄漏宏观照片

2.2 化学成分分析

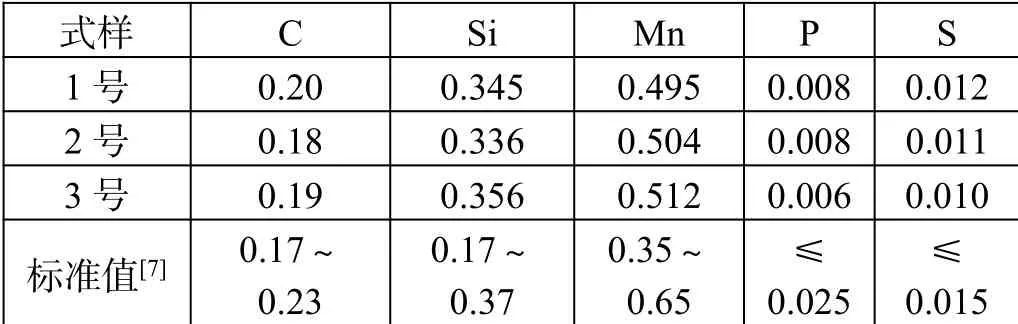

使用SPECTROTEST全定量光谱仪对泄漏处(编号为2号)、泄漏处上方(编号为1号)及泄漏处下方(编号为3号)的化学成分进行检测分析,检测结果如表1所示。从表1中可以知道,3处母材的合金元素均在标准[7]范围内。

表1 式样管的化学成分质量分数(单位:%)

2.3 常温力学性能分析

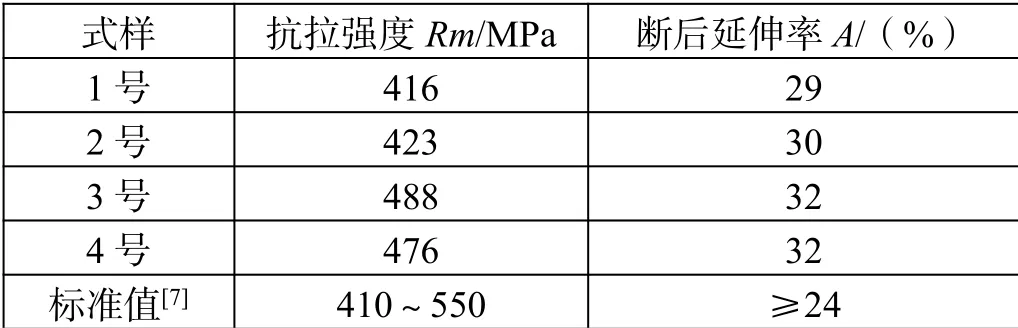

分别在管样的向火面及背火面截取拉伸式样,其中1号、2号为向火面截取的式样,3号、4号为背火面截取的式样,采用电子万能试验机对其进行常温拉伸性能试验,测得拉伸性能相关数据如表2所示。

表2 式样管的常温力学性能

从表中可以看出,试样的抗拉强度Rm及断后伸长率A均符合其标准的规定范围,但向火面样的抗拉强度及断口伸长率明显低于背火面约60 MPa,同时接近标准的下限值。该拉伸式样为非标样,所测数据为参考值。

2.4 金相组织分析

对爆口处、爆口背面及远离爆口(距爆口约500 mm的向火面)的金相组织进行观察与分析,分别在上述位置处截取并制备金相式样,经磨制、抛光和腐蚀处理后,采用蔡司研究级倒置式金相显微镜来观察金相组织。

爆口处、爆口背面及远离爆口处的金相组织照片分布如图2、图3及图4所示。

图2 爆口处的金相组织图片

图3 爆口背面的金相组织图片

图4 远离爆口处的金相组织图片

图2为爆口处的金相组织图片,从图中可以看出管外壁氧化皮厚约0.13 mm,内壁的氧化皮厚约0.07 mm,管外壁的氧化皮厚度大于内壁;金相组织中的珠光体区域痕迹较少,晶界及其附近分布着碳化物,晶界上碳化物聚集长大呈颗粒球状,并呈链状和条状分布,晶内的碳化物数量显著减少[8],珠光体球化等级为4—5级[9],组织中可见蠕变裂纹及孔洞,蠕变裂纹及孔洞沿晶界扩展。图3为爆口背面的金相组织图片,管外壁的氧化层厚度约为0.072 mm,管内壁的氧化层厚度约为0.077 mm,管外壁氧化皮厚度与内壁相当;金相组织中的珠光体区域已出现显著地分散,晶界边界线模糊,碳化物全部聚集长大并呈条状和点状分布;晶界上碳化物增多、增大呈小球状分布[8],珠光体球化等级为3级[9],组织中未见蠕变裂纹及孔洞。图4为远离爆口处的金相组织照片,图中可见管外壁氧化皮厚度约为0.15 mm,管内壁氧化皮厚度约为0.03 mm,管外壁的氧化皮厚度大于内壁;金相组织中的珠光体区域已出现分散状态,边界线开始模糊,部分碳化物呈条状、点状,晶界上开始析出颗粒碳化物[8],珠光体球化等级为2级[9],组织中未见蠕变裂纹及孔洞。

2.5 硬度值测定

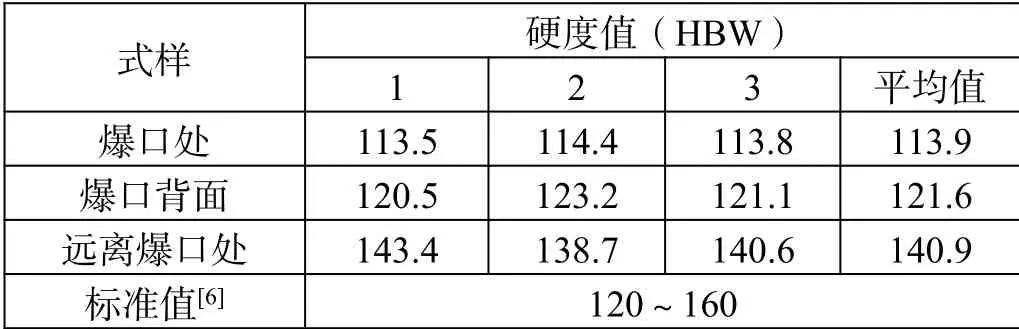

分别对爆口处、爆口背面及远离爆口处(距爆口约500 mm的向火面)进行布什硬度测试(测试条件为1 837.5 N负荷,在金相式样表面直接进行),测量3次并计算平均值,检测数据如表3所示。

从表3中可以看出,爆口处的硬度值低于标准值,珠光体球化严重,硬度值降低;爆口背面的硬度值符合标准值范围,但接近标准下限值,该位置珠光体球化也严重;远离爆口处的硬度值在标准规定的范围内,表现正常。

表3 爆口处、爆口背面及远离爆口处的硬度值(HBW)

3 泄漏分析

该泄漏管段化学成分、常温力学性能均符合相关标准的规定,正常部位的金相组织、硬度值无异常,珠光体未出现球化现象。泄漏部位位于弯管处,管段存在不同程度的胀粗现象,爆口处的外径蠕变应变为16.3%,远离爆口(约500 mm)处的外径蠕变应变为4.07%,均大于标准中对碳素钢管外径蠕变应变应小于3.5%的规定。管的向火面的抗拉强度值虽符合标准范围,但出现一定的下降。爆口表现出蠕变断裂脆性断口的形貌特征且分布较密集,爆口处金相组织中珠光体出现严重球化,球化等级为5级,同时出现蠕变孔洞,该处的硬度值低于标准值。爆口背面的金相组织也出现珠光体球化现象,硬度值近标准下限值;管外壁检查发现有平行于破口的轴向裂纹,这表明该管段在长期超温情况下运行。

长期超温是指管壁温度长期处于设计温度以上而低于材料的下临界温度,超温幅度不大时间较长,锅炉管子发生碳化物球化,管壁氧化减薄,持久强度下降,蠕变速度加快,使管径均匀胀粗,最后在管子的最薄弱部位导致脆裂的爆管现象[10]。根据工作应力水平,长时超温爆管可分高温蠕变型、应力氧化裂纹型和氧化减薄型等3种类型的爆管[11]。通过对该包墙下集箱疏水管的检查结果来看,该泄漏管爆口的类型为高温蠕变型爆口。

在一定的高温和应力作用条件下,当出现应力值低于弹性极限时,金属管屏会出现随着时间缓慢发生着蠕变变形现象。一般情况下,金属管屏在设计时会产生在一定速度下允许的蠕变情况,但由于存在晶体中原子温度升高等因素,将会引起金属内疲劳抗力和蠕变抗力等性能降低。使得在长期超温过热情况下,晶体内的原子扩散、晶界滑移和位错移动等行为快速加剧,从而导致蠕变速度加快[12]。

蠕变断裂主要发生在沿晶裂纹成核和扩散的过程中,其中晶界滑动引起的应力集中与空位的扩散起重要作用[13]。

对于低碳钢(该包墙下集箱疏水管的材质为20G)而言,在一定的温度下长时间运行时,其珠光体中的层片状渗碳体因表面能较高而向能量低的球状渗碳体转化(即发生珠光体球化现象),并逐渐聚集长大。温度的提高将加快这种原子扩散速度,同时珠光体的球化使得蠕变极限和金属持久强度出现下降和减弱,这样就会在超温的金属管屏中发生碳化物的球化与聚集,进而在晶界上产生蠕变微裂纹,随着时间的延长,蠕变微裂纹最终扩展成宏观裂纹而爆管[14]。

该包墙下集箱疏水管爆口处的珠光体严重球化,同时存在沿晶界的蠕变裂纹,这表明该管段在长期超温下运行,出现了球化和蠕变损伤失效[15]。长期的过热行为会使得蠕变极限出现下降,蠕变的晶间裂纹使得断裂面呈现出粗糙及不平整的现象,爆口边缘呈现钝边的形貌。在高温及内部介质压力的共同作用下,金属管会出现一定程度的管外径变形胀粗现象。

4 结语

从上述分析来看,该包墙下集箱疏水管泄漏的原因是由于其长期超温而导致的球化和蠕变损伤失效。泄漏发生在弯管处,该处最可能出现异物堆积而导致管内冷却介质流量不足情况,管壁存在热偏差,在一定的介质内压力作用下,超温温度水平不高,钢的强度仍在较高状态时,金属管只能发生蠕变变形,最终表现出长期过热爆管。

建议加强对该区域管屏(弯管处)进行内窥镜检查,外壁表面宏观检查、外径和壁厚测量等检验监督,及时发现隐患,避免同类泄漏事件再次发生。