致密储层水平井增能注采芯子的设计及应用分析

卢 革

(中国石油新疆油田公司风城油田作业区,新疆克拉玛依 834000)

水平井体积压裂已成为致密储层开发的主体技术,体积压裂后采用衰竭式开发,油藏采收率较低,提高致密储层采收率的增能技术已成为决定油藏开发经济性的关键。对于无法建立有效驱替的低渗、超低渗透致密储层,利用水补充能量、油水置换、基质渗析、重力分异,提高基质动用程度的水平井注水吞吐已成为补充地层能量的有效手段[1],可提高采收率3%~4%。电缆测调的桥式偏心、桥式同心分注工艺仅适用于直井[2-4],水平井分注一直是业界难题[5-7]。

国内水平井主要采用连续油管投捞的空心配水分注工艺技术,即注采器、封隔器全部下入水平段,受空心注采器结构所限,各级注水芯子的投送、打捞需全部采用连续油管由上至下依次进行,各级水量测试仍采用连续油管,存在作业工序复杂、现场投捞工作量大、连续油管费用高等问题。有效降低水平井注采一体化工艺的生产强度、成本,成为致密储层增能技术发展的关键。

1 水平井分注吞吐工艺设计

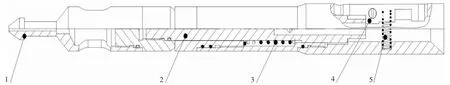

1.1 管柱结构设计

致密油水平井分注吞吐管柱结构(见图1),自下而上由导向头、带孔短节、球座、Y441 封隔器、注采器、Y441 封隔器、伸缩管、滑套组成,油管采用Φ73 mm 外加厚油管。设计采用钢丝车进行注采芯子打捞与投送,管柱可实现水平井不动管柱分两段注入或采出。

图1 致密油水平井分注吞吐管柱结构

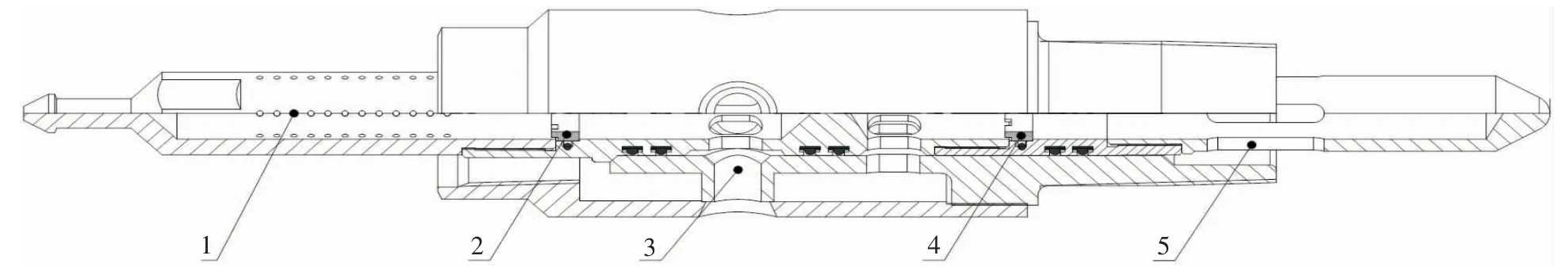

1.2 注采器结构设计

注采器包括外工作筒(与油管相连)和注采芯子,结构(见图2)。注采芯子可投捞,注采芯子上下端分别接流量计以利于上下层流量计量。注采芯子将油管注入流体分为两路,一路经油管进入注采芯子、经上层节流嘴从上出口流出、注入水平段前端,另一路流经外工作筒桥式通道绕过上层出液通道,从注采芯子下端入口重新流入注采芯子,经下层节流嘴进入油管、注入水平段后端。通过上下层节流嘴孔径大小控制水平段前后端流量,焖井后直接采用原管柱及注采芯子实现吞吐采出。

图2 注采器结构

1.3 注采芯子脱开器设计

注采芯子上下端接流量计等电子元器件,为防止井口投入导致电子元件损坏或注采芯子局部结构发生变形,设计脱开器对注采芯子进行定点脱开投放,脱开器结构(见图3)。钢丝连接脱开器绳帽,脱开器压舌连接注采芯子,钢丝快速下放急停时注采芯子在惯性力作用下继续下行,在注采芯子重力及惯性作用下压缩缓冲弹簧,压舌后端限位腾出,压缩弹簧向上弹开压舌,下部注采芯子脱开,实现在井筒指定位置的有效丢手。

图3 脱开器结构

2 注采芯子下落分析模拟

2.1 下落最大速度确定

注采芯子下落过程中受四种力作用:重力、浮力、注采器下落过程中运动阻力(尾部涡流的拖拽力)及注采芯子与管壁接触的摩擦力。注采芯子和井筒壁接触时间极短,为0.000 1~0.000 27 s,一旦注采芯子与油管壁接触即会瞬间分开,且注采芯子与油管壁间有液体作为润滑剂,摩擦系数极低,故可忽略摩擦力的影响。

重力:G=mg

浮力:Fv=gρwV

其中注采器与流量计总质量为m=9.55 kg、重力加速度g=9.8 m/s2、水密度ρw=1.0×103kg/m3,V 为注采器加流量计的总体积。

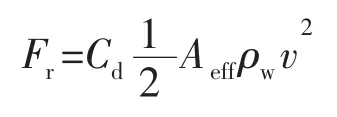

运动阻力Fr:注采器和流量计下降过程产生大量涡流,形成与运动方向相反的拽力,力的大小与雷诺数相关,具体形式为:

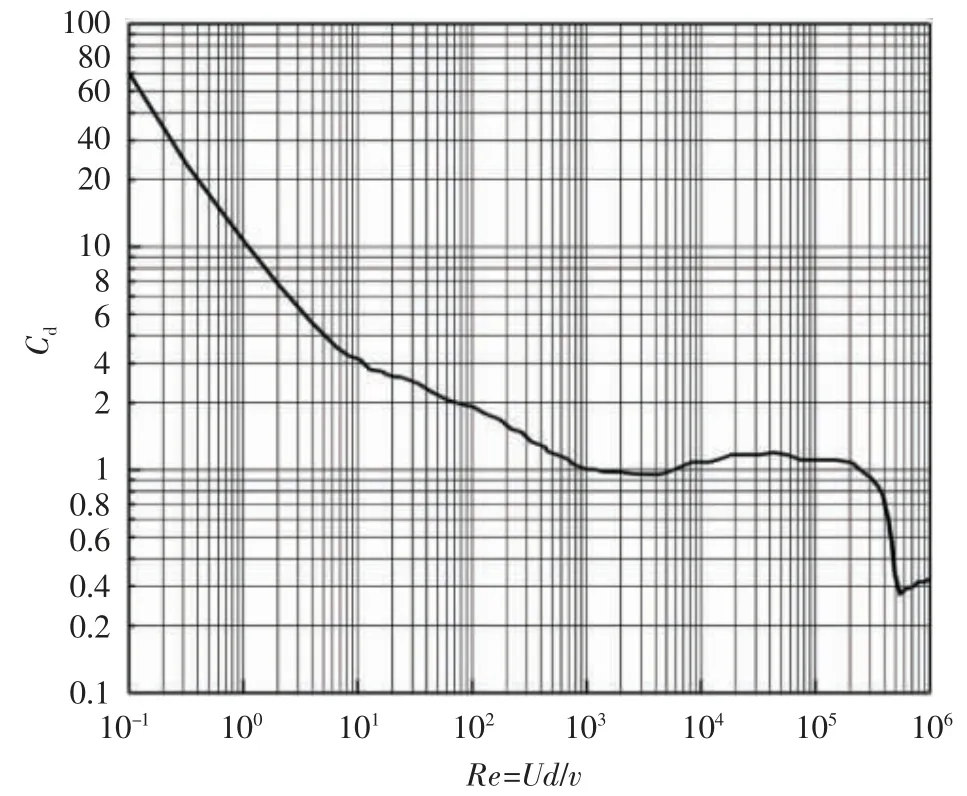

其中:Cd-阻力系数;Aeff-有效阻力面积;v-流速,阻力系数与雷诺数相关,其关系(见图4)。

图4 阻力系数和雷诺数关系

注采芯子下落过程是一个初速度为零的变加速运动,初始加速度为重力加速度。下落过程运动阻力随流速的增加而增大,直到合力为零时,加速度为零,此时下落速度达到最大值。

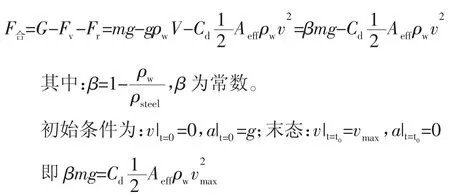

合力表示为:

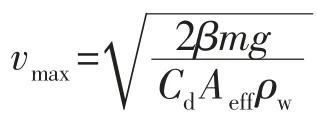

最大速度(下落极限速度)为:

目前注采器与流量计主要材质为钢,密度为ρsteel=7 600 kg/m3。

在雷诺准数最大的情况下,流体的阻力系数最低,最小的阻力系数Cd=0.2,对应雷诺数范围是Re∈[106~107]。有效阻力面积取决于注采器与流量计在井筒内运动的位置,理想情况是注采器芯子与流量计沿井内中心位置垂直运动。实际流动情况存在一定倾角,阻力面积要比理想情况大一些,即Aeff=γA,系数γ 介于1~1.1。

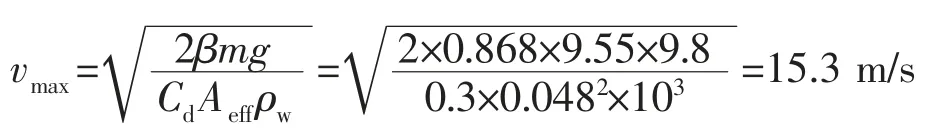

从而得到最大速度:

2.2 下落过程距离-速度,时间-速度确定

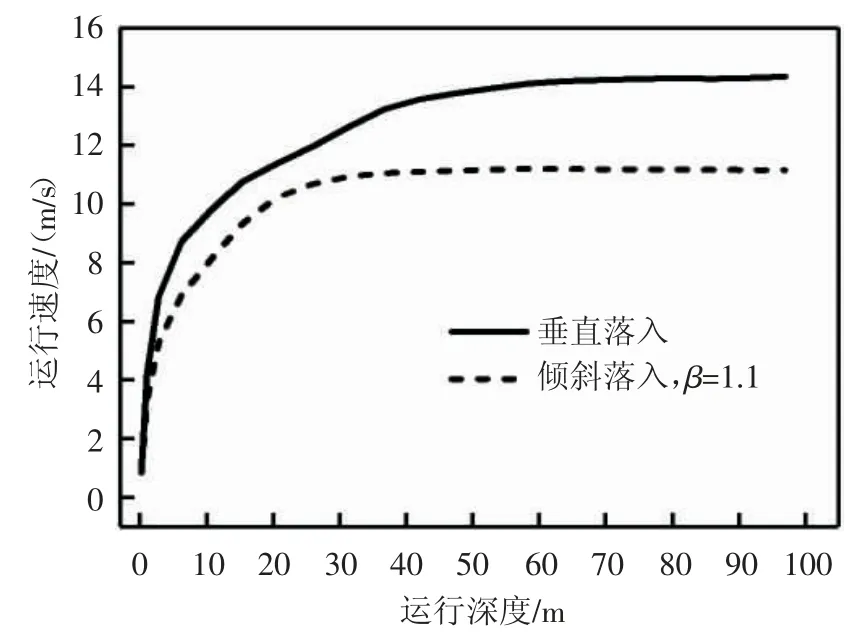

采用FLUENT 软件的6DOF 模型完成注采芯子沿油管下落分析模拟,获得注采芯子沿井筒运行距离-速度、运行时间~速度关系(见图5,图6)。下落运行70 m时,达到最大速度15.3 m/s,所需时间7 s。

图5 注采芯子在井内运行速度分布规律图

图6 注采芯子投掷时间与行动速度关系

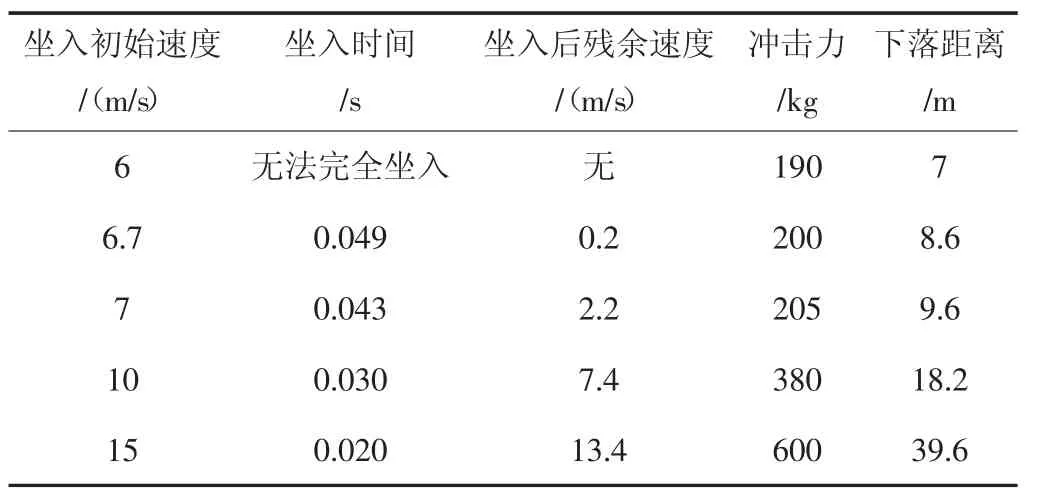

2.3 下落冲击有限元分析模拟

分析6 m/s、6.7 m/s、7 m/s、10 m/s、15 m/s 坐入初速度冲击底端工作筒,统计坐入时间、冲击力、残余速度关系(见表1),为保证注采芯子顺利坐入工作筒,同时冲击力较小,避免电子元件损坏,选择9.6 m 下落距离即初始坐入速度为7 m/s 时下落作为设计基准,冲击力205 kg。

表1 不同坐入初始速度条件下速度、时间和冲击力分布

3 现场应用

3.1 室内实验

为验证计算及软件模拟结果的准确性,将工作筒分别连接在5.6 m、9.6 m 油管底端后下入模拟井中,井筒及油管内灌满清水,将注采芯子+流量计分别由地面投放。实验结果:5.6 m 投放距离无法坐入,9.6 m 投放距离芯子能够顺利坐入工作筒,流量计数据回放正常。

3.2 现场应用

X2 井是一口水平吞吐井,井深4 205 m,造斜点2 517 m,A 点:2 698 m,B点:4 205 m。分注吞吐管柱结构自下而上分别为:导向头、打孔管、球座、Y441 封隔器(2 400 m)、油管注采工作筒(2 420 m)、Y441 封隔器(3 451.1 m)、伸缩管、滑套。地面钢丝车连接脱开器+注采芯子+流量计,下至注采器上端9.6 m 后丢手,注采芯子+流量计自由下落至工作筒。流量测量结果表明注采芯子下落受力分析模拟与室内实验结果吻合、真实可靠。

地质配注要求全井水量80 m3/d,第一段水量50 m3/d,第二段30 m3/d。流量验证结果显示,全井注水量为79.6 m3/d,第一段实际注入量为49.3 m3/d(误差-1.4%),第二段实际注入量为30.3 m3/d(误差1%)。各层水量满足注水规范误差要求,配注合格。全井注水量82.4 m3/d 时,上层注水量为31.4 m3/d(设计配注量30 m3/d),下层注水量为51.0 m3/d(设计配注量50 m3/d)。采用钢丝投捞工艺技术,完成水平井吞吐增能应用6 口,现场成功率100%,为致密储层水平井增能,低成本高效开发提供可能。

4 结论

(1)完成一种致密储层水平井分注(吞吐)注采工艺结构设计,满足两层分注与分采同时控制要求,为致密储层水平井增能提供工艺基础;

(2)采用理论计算与软件模拟相结合的方式,计算注采芯子最大下落速度15.3 m/s,运行距离70 m;下落距离9.6 m,坐入初速度7 m/s 条件下能够实现注采芯子稳定坐入,同时冲击力相对较小,室内实验结果与计算结果吻合;

(3)现场应用表明,9.6 m 脱开距离条件下,脱开器工作稳定,流量计测试正常,注采芯子工作良好,各层注水量满足配注要求。