某矿山充填系统给料设备改进及应用*

柴兴伟

(彝良驰宏矿业有限公司,云南 昭通 657600)

随着采矿业的发展,采用充填法采矿的矿山越来越多,金属矿山采空区充填是矿山生产中的关键环节,保证充填系统设备设施可靠运行已成为安全生产的重点。

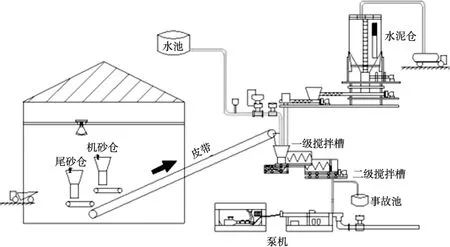

某矿山充填系统设备设施主要有水泥给料设备、桥式抓斗起重机、皮带给料机、胶带输送机、脉冲式布袋除尘器、搅拌设备、膏体输送泵等,设施主要有砂仓、高位水池和井下充填管线。采用膏体充填采矿工艺对井下采场及空区进行充填。矿山充填使用“全尾砂+机制砂”作为充填体骨料,在砂仓经桥式抓斗起重机分别投料到尾砂和机制砂缓冲料仓漏斗,皮带给料机运行经称量后输送到胶带输送机进入一段搅拌槽、二段搅拌槽搅拌后得到相应浓度质量要求的膏体,进入高密度固体泵泵送至井下采空区。充填系统流程图如图1所示。

图1 充填系统流程图Fig.1 Flow chart of backfill system

新充填系统建成后投入试生产,已成功打通工艺流程并用于井下生产试充填工作。但新系统仍然不具备连续稳定投产条件,在多次试充填工作中暴露出很多需要改造优化的项目。通过查阅矿业工程方面的一些专业论文,多数矿山充填系统为确保充填系统全流程稳定运行和制备的充填体强度达标,对充填工艺、充填骨料、设备设施进行改造优化,有针对性地提出了改进方案和改进措施,最终取得了很好的应用效果。

1 存在的问题

1.1 水泥给料设备存在的问题

某矿山膏体充填系统,采用“全尾砂+机制砂”作为充填骨料[1],胶凝材料使用散装水泥,充填站建造了一个容量为300 t的钢结构水泥罐作为散装水泥储存容器,配套输送能力为28 t/h的定量给料机、微粉称和输送螺旋,实现水泥精准给料。水泥经输送螺旋进入一段搅拌槽,尾砂、机制砂、水泥和水在一段搅拌槽内完成混合进入二段搅拌槽。

水泥罐一般用于混凝土搅拌站的散装水泥存储,水泥罐是一种封闭式的储存散装物料的罐体[2],适合储存水泥、粉煤灰等各种散装物料,水泥罐和稳流给料机、螺旋输送机配套使用才能够将水泥输送到指定位置,钢结构罐体安装方便,安全可靠,是各种搅拌站的理想散装物料储存容器。

水泥罐是目前矿山膏体充填系统散装水泥常见的储存容器[3],需要配套定量给料机、输送螺旋实现精准控制给料量。由于罐体为圆柱形结构,底部由四条圆管支腿支撑整个仓体,整个水泥储存设施都是钢结构,通常在现场完成焊接、吊装。钢结构水泥罐工业生产中水泥卸料效率低、管道磨损、扬尘污染等问题较为突出,严重影响生产效率和现场文明生产。该充填系统水泥储存、给料设备存在如下问题:①由于水泥罐卸料高度为30 m卸料管道采用φ108 mm无缝钢管焊制而成,水泥罐车自带空压机高压风压力较低,出现卸料效率低的问题;②由于卸料管道采用无缝钢管焊制而成,管道弯头频繁出现磨损通洞现象;③水泥罐顶部设置排气孔,高压风辅助卸料排气孔外溢扬尘造成环境污染;④水泥罐顶部未安装压力安全阀,排气孔堵塞存在发生爆仓事故的危险;⑤散装水泥装卸源头管控不严格,水泥罐车清理维护不到位,散装水泥中含有杂物[4]。另外,水泥罐受潮,定量给料机淋雨等方面的原因会造成水泥罐底部出现水泥团块,造成定量给料机堵塞,水泥给料出现中断、不连续现象。

1.2 尾砂给料存在的问题

目前,矿山充填骨料常用输送方式为湿式和干式。湿式较为主流,即选厂尾砂不经过滤而进入深锥配料搅拌后输送到井下,此方式尾砂含水率较高,需要选厂离充填站较近。干式则是选厂尾砂经过滤后集中堆存,再用运输工具运至充填站后配料充填,此方式尾砂含有一定水分,在堆存过程中极易结块。

尾砂由选厂运到充填站砂仓堆存,充填时由桥式抓斗起重机抓至给料砂仓缓冲料斗[5],料仓下的皮带给料机皮带称量后运输至大皮带后进入搅拌槽。实际生产中发现在骨料由料仓漏斗下放到皮带给料机皮带上时由于尾砂含有10%左右的水分且颗粒较细,极容易起拱结块而难以下料或时断时续,无法称量,难以控制膏体质量从而难以保证充填体质量。膏体质量强度影响井下采矿安全,为保证井下生产安全,现场技术人员必须根据现场实际情况及物料特性,采取措施解决尾砂板结,给料不连续的问题。

尾砂和机制砂在一段搅拌槽入口料斗处在实际生产中暴露出易堵塞的问题,平均每小时出现2次堵塞现象。曾尝试使用高压风人工辅助清理,在一定程度上解决了堵塞的问题,但现场出现了噪音和粉尘,带来职业危害。另外,由于辅助人员清理不及时或者DCS主控室操作人员发现不及时将会导致大量充填骨料堆积,需要大量人员在现场进行清理,给生产组织带来困难。

2 解决方案

2.1 水泥罐卸料效率低的解决方案

水泥罐是一种封闭式的储存散装物料的罐体,使用在混凝土搅拌站的散装水泥存储中较为普遍[6],由于水泥罐卸料高度、卸料管径的不同,各生产单位卸料的效率也各不相同。

为解决上述水泥卸料效率的问题,把散装水泥拖挂车的卸料管路与水泥罐的进料管路相连,使用充填站自备空气压缩机提供压力为0.8 MPa的压缩空气辅助将拖挂车内水泥吹送到水泥罐内。卸料效率明显提高,但卸载净重量为60 t的散装水泥仍需要70 min左右,现场技术人员提出增加一条卸料管道并在卸料管进口弯管上增设辅助风管,增加通风量,迅速将弯头处的水泥输送走,减少弯管处的阻力并对垂直管道内的散装水泥起到吹送的效果。

2.2 管道磨损的解决方案

水泥罐是安全环保管控的一个关键危险源点,水泥罐储存能力为300 t,地面至罐顶高度30 m。在使用过程中水泥罐卸料管道弯管频繁出现磨通现象。管道磨通会给生产带来多方面困难:①水泥罐车不能及时卸完水泥;②水泥外泄是环保管控重点;③高处作业属于危险作业,需要分级审批作业,面临安全风险大。为此,技术人员考虑将弯管进行改造,在弯管上焊制一个钢制匣子,在高压风吹送水泥的过程中起到缓冲、防磨的作用。

2.3 水泥罐安全泄压和扬尘处理的解决方案

水泥罐投入使用后,顶部未安装压力安全阀,存在爆仓事故的发生的危险。水泥罐顶部设置排气孔,在高压风辅助卸料过程中,排气孔水泥外溢造成环境污染[7]。为此,提出在水泥罐顶部加装压力安全阀和水泥仓顶除尘器,当仓内压力超过仓顶压力安全阀的安全压力,压力安全阀即可打开释放仓内压力,防止爆仓事故的发生。在往储料仓内输送水泥的过程中,需开启水泥仓脉冲布袋除尘器,抖落附着在除尘器布袋上的水泥,防止堵死布袋,发生爆仓。

2.4 水泥罐底部团块清理的解决方案

水泥定量给料机属于连续生产使用设备,并且要求水泥添加量要准确,这样定量给料机必须给料稳定,不能出现给料不稳定的情况。实际生产中,由于散装水泥装卸源头管控不严格,水泥罐车清理维护不到位,水泥罐受潮等方面的原因会造成水泥罐底部出现团块,造成定量给料机堵塞[8]。针对此问题,现场技术人员尝试过多种方案,如水泥罐底部安装空气炮、加装观察维护口等,但效果均不理想,现场仍出现水泥定量给料机给料不稳定情况。

最后,在水泥罐锥形底部一周加装雨水收集排放设施,并在定量给料机设备本体上部加装检修维护口,不定期进行清理维护。加强散装水泥源头装载的管控,卸料管接口内设置过滤措施,无垃圾杂物、失效水泥结块进入水泥罐。从根本上消除水泥失效结块的可能因素,水泥定量给料机不再出现给料不稳定的情况,消除水泥中断对生产造成影响。

2.5 尾砂给料的解决方案

在某矿山充填系统生产中,给料缓冲漏斗的上述不足造成了较大影响,常导致正常生产停滞,现场技术人员结合生产中存在的问题,在下料缓冲漏斗口制作安装了一台防堵装置。

根据实际生产中观察下料起拱结块机理,新防堵装置的设计基本思路为:高粘性尾砂敞口单体防堵装置包括支架、缓冲料仓、电机减速机、主轴、搅散螺旋,缓冲料仓和电机减速机设置在支架上,缓冲料仓为漏斗形的缓冲料仓,缓冲料仓上下两侧均开口,上部为进料口,下部为出料口,缓冲料仓底部为结拱高度缓冲料仓内中部在出料口顶部设有主轴,主轴与外部的电机减速机连接,主轴上设有搅散螺旋,搅散螺旋叶轮下边缘低于结拱高度。如图2所示:

图2 新型单体防堵装置结构示意图Fig.2 Structure schematic diagram of new type single antiblocking device

缓冲料仓4和驱动设备1设置在支撑架5上,所述的缓冲料仓4为漏斗形的缓冲料仓4,缓冲料仓4上部为投料口,下部为出料口,缓冲料仓4底部为结拱高度,缓冲料仓4内中部在出料口顶部设有螺旋主轴2,螺旋主轴2与外部的驱动设备1连接,螺旋主轴2上设有搅散螺旋叶片3,搅散螺旋叶片3对称设置有两个,搅散螺旋叶片3的输送方向相反,搅散螺旋叶片3叶轮下边缘低于结拱高度,搅散螺旋叶片3叶轮下边缘低于结拱高度,能够使得高粘性尾砂被搅散、不板结。可连续稳定供给含有一定水分的高粘性尾砂,为矿山安全生产提供了充填保障,在缓冲料仓4内设置螺旋主轴2,螺旋主轴2上设有两个搅散螺旋3,两个搅散螺旋3的输送方向相反,在输送过程中,能够使得尾砂均匀、稳定的由两侧向缓冲料仓4中心底部输送,对高粘性尾砂起到破拱效果。

混料入口易堵塞的解决方案是将膏体制备生产水从一段搅拌槽入口改接到一段搅拌槽入口料斗的上部,当尾砂和机制砂充填骨料经胶带输送机进入料斗时,生产水及时冲洗充填骨料进入一段搅拌槽,解决了一段搅拌槽入料口堵塞的问题。

3 应用及对比分析

水泥卸料管道改造后,卸载一车散装水泥的时间约为40 min,卸料效率得到大幅度提高。另外,两条卸料管线互为备用,当一条管线在进行检修维护工作的时候,可以从另一条卸料管道卸料,避免因卸料造成生产中断而影响生产,提高了卸料效率。改造后未出现卸料管道弯管磨损通洞现象,彻底解决管道磨损现象。水泥罐改进后投入使用现场取得很好实效,解决了之前存在的问题。

尾砂给料设备安装的新型防堵装置具有以下优点:①在缓冲料仓内设置主轴,主轴上设有两个搅散螺旋,两个搅散螺旋的输送方向相反,在输送过程中,能够使得尾砂均匀、稳定的由两侧向缓冲料仓中心底部输送,对高粘性尾砂起到破拱效果;搅散螺旋叶轮下边缘低于结拱高度,能够使得高粘性尾砂被搅散、不板结,本实用新型可连续稳定供给高粘性的尾砂,为矿山的正常充填生产需求提供了保障;②驱动设备减速器选用摆线针轮减速机,减速比1∶2 367,输出转速慢、低扭矩,在搅散螺旋转动过程中振动小,能承受较大的冲击力,实际生产中检修维护频次低。③在搅散螺旋缓冲抓斗吊投料时的冲击力,避免了皮带给料机受冲击或被压死的风险。

该充填系统安装了新型防堵装置后,现场使用取得如下实用效果:①尾砂给料机给料稳定,DCS主控室可以很轻松地控制给料比例实现精准给料,膏体质量得到了极大保证,膏体凝固后强度满足生产安全要求;②设备运行稳定,在运行中平顺、安静,冲击力小;③设备安装简便,维护频次低,全年无大的检修内容。

混料入口改进后有效地解决了易堵塞的问题。同时,对降低胶凝材料扬尘起到了有效的改善作用。后期在入料口安装了摄像头和料位计,在DCS主控室操作台上可以实时观察一段搅拌槽入料口的情况,将料位数据写入主程序段并设置料位超限保护。优化改造后一段搅拌槽入料口没有再出现堵塞的情况,制备的膏体质量均达到强度要求。

4 结语

1)水泥罐是混凝土搅拌站和矿山膏体充填工业生产中散装水泥的常见储存容器,对于钢结构水泥罐生产中常出现水泥卸料效率低、管道磨损、扬尘处理等影响生产效率的问题,可尝试通过增加辅助设施或装置的方式来解决;

2) 该新型单体防堵装置运行稳定、给料连续,一定程度上解决了高粘性、细颗粒、含一定水分的物料准确稳定给料的难题,给干式骨料膏体充填系统提供了有效的参考,有必要进一步进行完善和推广;

3)通过该充填系统给料设备改进及应用,对于常见的给料设备给料不连续,料口易堵塞等问题,可通过增加辅助设施的方式来解决,以上改进与应用实例可以作为参考。