面向产品生命周期的库存分析与订货策略优化研究

许雪琦,陆安琪,王 雷

(杭州电子科技大学 管理学院,杭州 310018)

0 引言

B公司是国内有名的电动工具附件供应商之一。近年来,其产品销售额的增长趋势逐渐放缓,库存积压问题愈加严重,企业经营成本日益增加。仅2019年,公司积压库存金额高达90万元,占总库存价值的30%,与16%的预期积压率相比,增加了14个百分点。C产品是B公司的主要产品之一,于2014年初进入市场销售,2019年销售额达到公司销售总额的15%左右,但其库存积压金额也占到总积压金额的21%。通过优化C产品的订货策略,科学控制库存积压,将有利于公司总库存的优化和改进,是企业发展亟需解决的问题。

近年来,不少学者基于产品生命周期理论进行库存问题的研究。如韩永夫、汉方[1]等人用皮尔模型对产品生命周期进行拟合,并针对不同阶段提出相应的营销策略来减少企业经营风险。闫果红[2]结合产品的生命周期阶段特征,对畅销教辅图书在减少库存量、退出市场时间等销售决策提供了指导。李宇峰[3]以Q企业定制标准件为例,结合其所处生命周期阶段,分别提出适合的订货决策,减少呆滞库存数量。

上述研究结合理论分析,针对产品生命周期的所有阶段提出相定性的库存管理策略。由于缺乏针对实际问题的定量分析,可操作性受限。本文针对B公司库存积压问题严重的C产品,从现实销售数据分析出发,首先确定了产品的生命周期阶段,并结合成长期库存特征,选择适当的订货策略。利用Arena仿真算法,精确对比了不同订货策略下产品的库存量变化情况,确定了适合C产品的最优订货策略。本文的研究工作面向产品生命周期,通过分析C产品当前在销售市场中的生命周期阶段与需求特点,研究科学有效的订货策略,对企业减少库存积压风险,降低库存成本,提高管理效率具有非常重要的现实意义。

1 C产品生命周期阶段的模型拟合与确定

产品生命周期曲线的拟合有多种模型可选,主要有多项式生长曲线模型、Gompertz曲线模型、皮尔模型等。研究证明,多项式生长曲线模型在整体拟合与阶段划分两方面效果更好[4]。

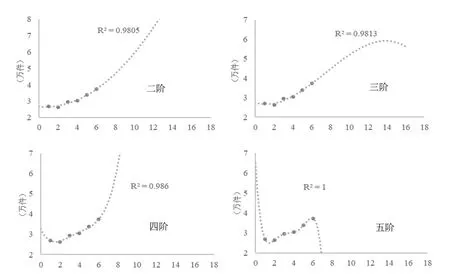

基于多项式模型,对C产品的生命周期曲线进行拟合。通过比较发现,随着阶数的增加,曲线的拟合度越高。如图1所示,四阶和五阶的曲线出现了不规则外推,需求预测值失真。其中,三阶多项式曲线的变化趋势是先增加,后趋于平稳,最后衰退,这个过程与产品生命周期曲线的变化趋势高度相似。

图1 不同阶数下的多项式模型拟合对比

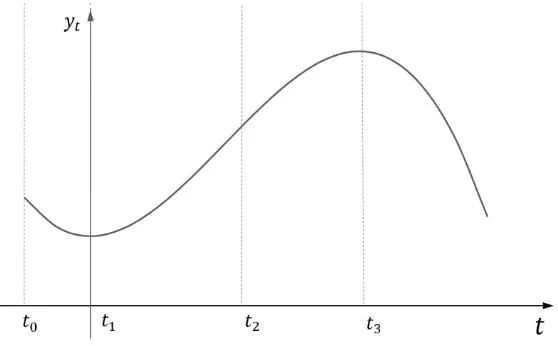

基于三次多项式模型对C产品的生命周期阶段进行划分。生命周期曲线的需求量变化可由图2进行表示,设纵轴为需求量,横轴为时间,分为导入期、成长期、成熟期、衰退期四个阶段。

图2 三阶多项式需求量变化曲线

t1点——产品利润的极小值,此时的利润可能是负值;

t2点——产品利润增长率由快到慢的拐点;

t3点——产品利润的极大值,是产品生命周期中的饱和点。

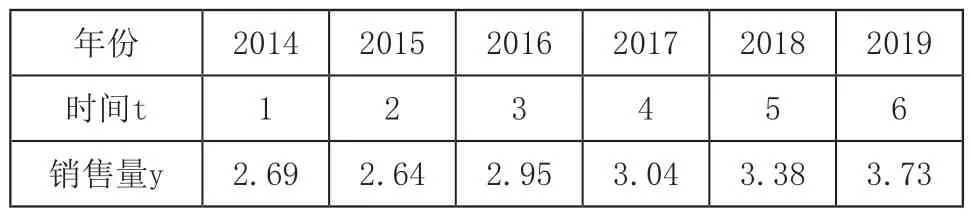

根据C产品在2014~2019年的市场销售量(表1所示),利用SPSS软件回归分析的曲线估计方法进行求解,划分产品的四个生命周期。

表1 2014~2019年C产品销售量(万件)

由SPSS软件分析回归-曲线估计-立方模型,得回归方程为:yt=-0.15t+0.071t2-0.003t3+2.753

回归方程的复相关系数R=0.991,决定系数R2=0.981,且P值为0.028,结果显著。进而求得C产品各个生命周期阶段分界点值为:t1=1.56,t2=7.89,t3=14.21

根据上述三个曲线分界点值,得出以下结论:

1)当t≤1.5时,即在C产品2014年初开始销售之后的一年半内,即2014年~2015年6月,为生命周期的导入期。

2)当1.5<t≤8时,在1.5~8年内,即2015年6月-2021年,为C产品生命周期的成长期。

3)当8<t≤15时,即在2022~2028年,为产品生命周期的成熟期。

4)当t>15时,即在2028年后,C产品进入衰退期。

在本文的研究期间,C产品正处于产品生命周期中的成长期。2022年之后,将逐渐过度到成熟期。成长期的C产品,已得到客户的基本认可,并开始大量购买,需求量和利润率都在快速增长,市场逐步扩大[5]。同时,由于已具备大批量生产的条件,生产成本相对有所降低。此外,竞争者看到此类产品有利可图,纷纷开始进入市场,使得同类产品供应量增加,销售价格会受到一定的影响。成长期产品的这些特点,不可避免地对库存量的控制造成影响。

2 成长期产品的库存与订货策略分析

2.1 产品生命周期对库存的影响

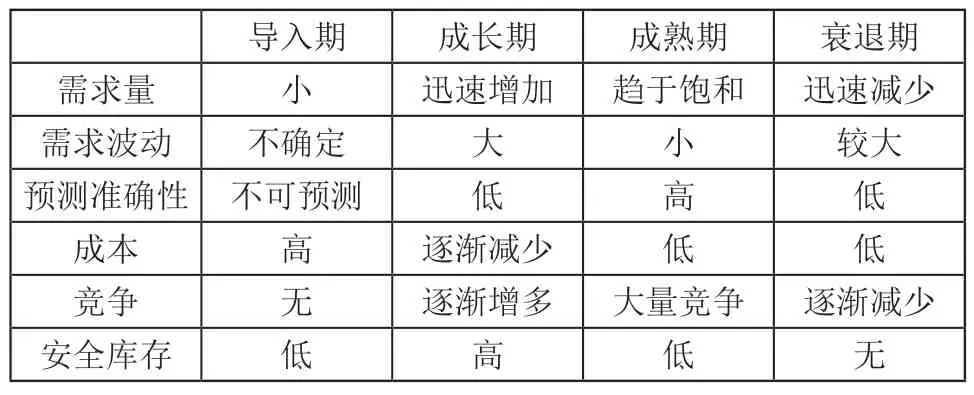

随着产品跨越整个生命周期,其库存管理的重点会发生变化[6]。传统的库存管理方法只能满足生命周期中某一阶段的要求,无法适用于全生命周期。表2从定性角度,汇总了不同生命周期阶段中,影响库存量的各因素的变化情况。

表2 影响库存量的各因素变化情况

成长期的C产品,需求量迅速增加,需求波动较大,需求预测的准确性较低,成本较高。由于竞争品开始出现,使得客户的需求不确定性增加。一旦发生缺货,将导致客户转而选择竞争对手的产品。因此,为了快速抢占市场,建立品牌忠诚度,既需要保证充足的产品库存,又要面对安全库存的增加导致的成本上升。

为了对库存进行科学的控制,合适的订货策略是关键问题。面向产品生命周期的订货策略,将有助于合理控制库存量变化。

2.2 四种常见的订货策略及对比分析

1)(Q,R)策略:连续检查的固定订货量、固定订货点策略。适用于需求量大、缺货费用较高、需求波动较大的情形;

2)(R,S)策略:连续检查的固定订货点、最大库存策略。适用于需求量小、缺货费用高的情形;

3)(t,S)策略:周期性检查策略。对库存的控制性弱且允许缺货,适用于重要性较低的物资;

4)(t,s,S)策略:综合库存策略。解决了需求量小却频繁订货的问题,适用于需求波动较大的情况。

上述四种策略各有所长,适用的情形也有所不同。单一的订货策略无法满足产品在全生命周期内对库存量的控制,而面向产品生命各周期阶段的订货策略分析,将有助于解决库存积压的严峻问题。

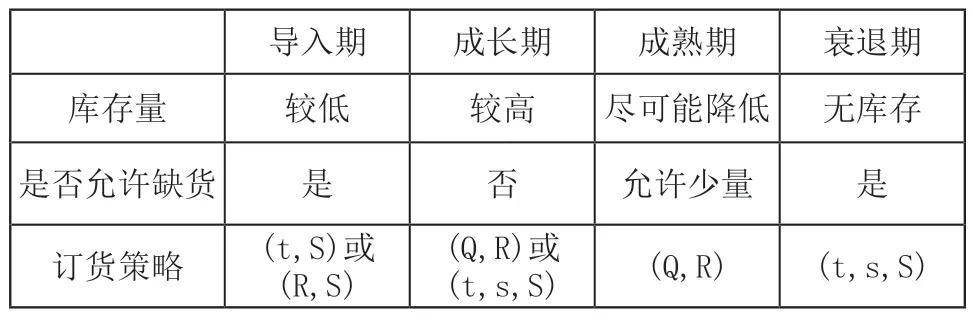

2.3 面向产品生命周期的订货策略选择

为了有效控制不同生命周期阶段下的库存水平,订货策略的选择需要随生命周期阶段的变化而变化。面向产品生命周期的订货策略对比分析,如表3所示。

表3 产品生命周期不同阶段的订货策略

在导入期,产品需求量小但成本高,库存量水平不宜过高。通过(t,S)或(R,S)订货策略,设定最大库存容量S,通过少量多次的补货,确保库存水平维持在较低的范围之内。

在成长期,产品需求量增加,为快速抢占市场,需要保证充足的库存。通过(Q,R)或(t,s,S)策略提高订货点水平,减少断货风险,在一定程度上由于安全库存的增加引起的库存成本增加。

在成熟期,产品需求稳定,为了使利润最大化,需要尽可能降低库存。通过(Q,R)策略批量订货,控制订货量,在保证客户服务水平的前提下,降低订货点,减少安全库存。

在衰退期,产品需求迅速下降,为了防止大量呆滞库存的产生,通过(t,s,S)策略,拉长库存检查周期,降低订货点,取消安全库存的设置,并应尽快通过促销清货,减少库存管理成本。

2.4 成长期产品订货策略分析

1)(Q,R)策略的关键因素分析

适合成长期的订货策略包括(Q,R)策略和(t,s,S)策略。在订货策略中,库存检查周期(t)、订货点(R)和订货量(Q)的变化是影响库存量的关键因素[7]。

库存检查周期t:持续型检查,一般以日为单位。

订货点水平R:由订货提前期内的需求量DLT和安全库存SS组。

d——每日的平均需求量;

LT——提前期(若提前期不固定,为保证成长期产品供应,取提前期最大值);

d——每日的平均需求量;

z——安全系数。

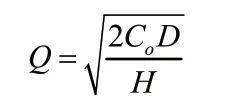

订货量Q:依据经济批量(EOQ)来确定。

C0——单个产品订货成本;

D——年需求总量;

H——单位产品年库存保管成本。

2)(t,s,S)策略的关键因素分析

库存检查周期t:固定时间间隔检查。

订货点水平R:也称最小库存量,可以用s来表示。根据(Q,R)策略中计算订货点水平R的方式来确定s的值。

订货量Q:为最大库存水平S与检查库存时产品库存剩余量I之差。

最大库存水平S为产品在仓库中可以保存的最大数量,高于此数量就有可能造成库存积压。最大库存水平S取原订货策略下库存量变化的平均值。

3)两种订货策略的关键因素对比分析

结合以上对(Q,R)策略及(t,s,S)策略的关键因素分析,两种策略的具体差异如表4所示。其主要差别在于库存检查周期与订货量。

3 成长期产品的订货策略仿真分析

3.1 库存运行模型建立及仿真假设

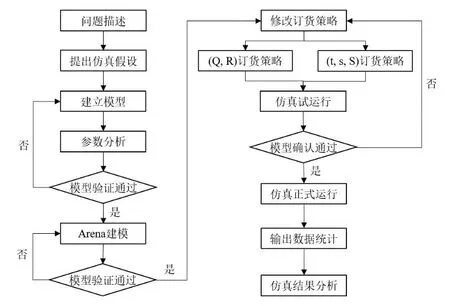

结合C产品的实际销售数据与订货数据,基于仿真方法分析成长期C产品的订货策略。成长期C产品的订货策略研究,选择Arena仿真平台[8]。仿真流程如图3所示。

图3 仿真流程图

C产品的库存运行流程,分为客户下单发货流程和库存补货流程,过程如下:

1)客户下单发货流程:收到客户订单后,系统查询库存量是否满足订单数量,若满足则安排仓库发货,若不满足,则订单丢失,产生缺货成本。仓库出货完成后,库存量减少。每次客户的下单时间与订购数量是随机的。

2)库存补货流程:连续或定期对产品的库存量进行检查,当库存量低于再订货点时,发出补货订单。供应商在收到订单后安排发货,并在规定的交货期内交货。

针对上述两个基本流程,做出如下假设:

1)随机性假设:在仿真的过程中,假设不确定的数据具有随机性,可以通过随机数分布形式获取。

2)稳态性假设:在C产品库存进货入库和销售出库的过程中,假设整个库存运行是平稳的,运行活动中的统计量不随仿真时间的变化而变化。

3)参数假设:客户到达的时间间隔,客户需求数量,订单的交货期等参数都具有不确定性。

对C产品的库存运行过程进行仿真,对应的评价指标为总成本最小化。仿真评价的决策量为库存检查周期、订货点及订货量。

3.2 两种订货策略的仿真结果对比分析

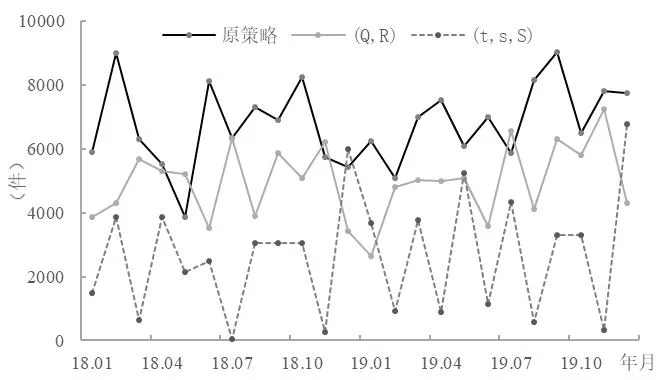

对比原订货策略与两种改进的订货策略,仿真库存量变化情况如图4所示。C产品的原订货策略完全根据个人经验,在确定订货时间和订货量时,管理者出于对缺货的担忧,而提高订货量。在原订货策略下,C产品确实未发生缺货,但订货成本和库存持有成本居高不下。

图4 三种订货策略仿真库存量变化

相比之下,(Q,R)策略与(t,s,S)策略的库存量显著的降低。如表5所示,(Q,R)策略的月平均库存下降了31.2%,(t,s,S)策略下降了60.6%。随着库存量的下降,总成本随之减少,相比于原订货策略,(Q,R)策略的总成本减少了25.1%,(t,s,S)策略减少了32.9%。

3.3 考虑缺货因素的对比分析

对于成长期的C产品,必须要面对缺货考验。针对历史销售和库存数据的分析,有以下问题:

1)当需求量突然增大时,(Q,R)策略出现过两次缺货,而(t,s,S)策略则出现过三次缺货。

2)(Q,R)策略为持续检查库存补货,能够及时发现并补充库存,因此缺货的影响较小。

3)(t,s,S)策略为定期检查库存当需求量过大,但仍未到达库存检测时间点时,由于无法及时补货,会造成了订单的丢失。

因此,考虑到缺货问题,(Q,R)策略则优于(t,s,S)策略。此外,从库存量与销售量的之间的关系考虑,C产品的库存量应该保持在销售量的1.5倍左右,超过1.5倍则容易造成库存的积压,少于1.5倍则容易造成缺货[9,10]。

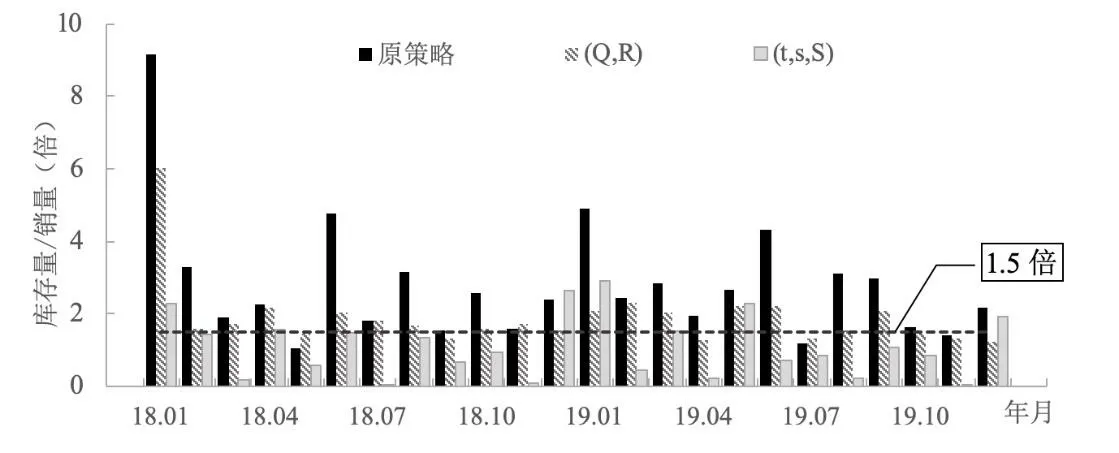

如图5所示,参考1.5倍的界限,原订货策略有15个月超过2倍,积压风险严重。(t,s,S)策略在两年中,有13个月低于1倍,缺货风险较大。而(Q,R)策略除2018年1月之外,其余时间都在1.5倍界限上下浮动。因此,对于成长期C产品来说,(Q,R)订货策略可以显著降低库存量,且更加稳定,缺货风险更小。

图5 三种订货策略的库存量与实际销量之比

4 结语

随着电动工具附件市场的竞争日益激烈,经营成本的逐年增高,B公司面临的库存控制与管理的危机日益凸显。积压库存,浪费企业大量的人力、物力、财力,阻碍了公司的长远发展[11]。针对B公司积压库存问题较为严重的C产品,针对其当前所处的成长期的库存特征,基于历史销售数据,对订货策略进行定量分析与仿真优化分析。与B公司凭主观经验安排订货的原策略相比,适用于成长期的(Q,R)与(t,s,S)策略订货策略,都能够显著降低产品的库存成本。但为了尽可能降低缺货风险,并保证库存量与销售量的稳定,确定(Q,R)策略为C产品的最优订货策略。

产品在其整个生命周期的不同阶段中,各因素的特征变化导致库存量及订货策略的影响。基于对C产品的销售及库存数据的定量分析,确定产品当前所处阶段,进而通过仿真手段选择最优订货策略。本文的研究工作为企业解决积压库存问题提供了定量分析的新思路。