钢-UHPC组合梁高强螺栓剪力键抗剪性能试验研究

黄海新,张登科,程寿山

(1. 河北工业大学 土木与交通学院,天津 300401; 2. 交通运输部 公路科学研究所,北京 100080)

0 引 言

钢-混组合梁桥充分发挥了混凝土材料的受压性能和钢材料的受拉性能,具有良好的经济性,已广泛应用于国内外桥梁工程中。但是实际工程中,钢梁与混凝土板间大多采用焊钉为主的永久连接方式,未考虑后期更换便利性,由此带来桥梁后期维护难度高等问题[1-3],以螺栓代替永久焊钉作为钢-混组合梁桥易拆卸的剪力键,是一种解决方式。

UHPC是一种基于最大密实度原理配制的水泥基复合材料,具有优异的力学性能和耐久性,被认为是最具创新性的水泥基工程材料之一[4-5]。发展以UHPC材料和螺栓连接为基础的轻质高强桥面板和模块化全装配式构件,势必能进一步提升钢-混组合梁桥施工和更换的效率。螺栓作为全装配式钢-混组合梁中的重要连接件,其自身的抗剪性能及与混凝土板和钢梁间的协同性是决定钢-混组合梁整体工作性能的关键,目前国内外学者已对其进行了一定的推出试验研究[6-8],但以螺栓为剪力键并配合UHPC桥面板的钢-混组合梁抗剪性能的试验研究较少。

鉴于此,笔者设计并制作了两组不同开孔构造的推出试件来探究竖向剪切荷载下钢-UHPC组合梁的剪力传递机理,以及螺栓剪力键的滑移变形规律。

1 试验概述

1.1 试件简介

为研究剪力键槽孔构造对混凝土板掀起位移的影响,参照文献[9]设计并制作了阶梯形剪力键槽孔和楔形剪力键槽孔两种不同开孔构造的推出试件,并编号为SP1和SP2,实物如图1。

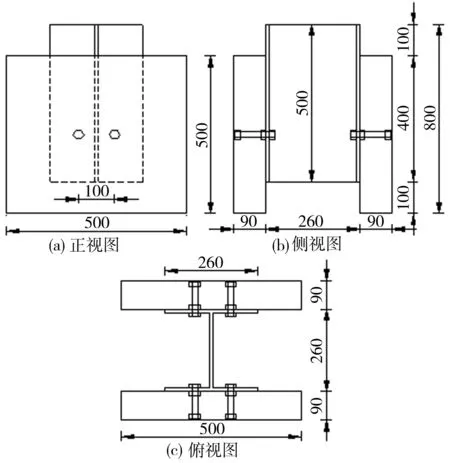

推出试件由一片工字钢梁和两块UHPC板通过4个单嵌入螺母高强螺栓连接而成,钢梁顶端高出UHPC板顶面100 mm,留出钢梁向下滑移的空间,推出试件尺寸及构件间的位置关系见图2。

图2 推出试件尺寸(单位:mm)Fig. 2 Dimensions of the push-out specimen

试验用钢梁为焊接工字钢,上下翼缘板尺寸为500 mm×260 mm×10 mm,腹板尺寸为500 mm×240 mm×8 mm,材质为Q235钢。试验用混凝土板为UHPC预制板,尺寸为500 mm×500 mm×90 mm,在中央位置预留剪力键槽孔,UHPC板中仅添加钢纤维,未配置钢筋。针对UHPC材料强度和弹性模量明显高于普通混凝土的特点,采用适配于UHPC的8.8级高强螺栓作为剪力键,规格为M16×100,即螺栓直径16 mm,高度100 mm。

1.2 材料特性

UHPC材料配合比采用文献[10]中基于最大堆积密度理论得到的最优配合比,配合比参数见表1。

表1 UHPC材料配合比Table 1 UHPC material mix ratio

钢纤维掺量按照表1提供的体积分数参考范围取2.5%,种类为端钩型镀铜微丝,规格为长度13 mm,直径0.2 mm。预制UHPC板在标准养护室进行养护,同期制作同条件养护的UHPC标准试块参照GB/T 50081《普通混凝土力学性能试验方法标准》和GB/T 31387《活性粉末混凝土》进行抗压强度、抗拉强度、弹性模量等材性试验。由试验结果可知,试验用UHPC板抗压强度为102.1 MPa,抗拉强度为7.6 MPa,弹性模量为42.4 GPa。对钢材参照GB/T228.1—2010《金属材料拉伸试验》进行室温拉伸试验,测得8.8级高强螺栓屈服强度为678 MPa,抗拉强度为848 MPa,弹性模量为209 GPa;Q235钢屈服强度为255 MPa,抗拉强度为395 MPa,弹性模量为201 GPa。

1.3 测点布置

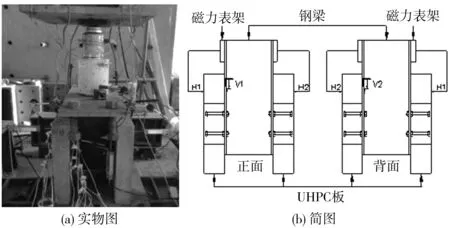

试验主要测试钢梁相对于UHPC板的竖向滑移以及UHPC板相对于钢梁接触面的掀起位移,并采用位移计进行测量。位移计V1、V2用于测量竖向滑移,位移计H1、H2用于测量掀起位移。V1、V2安装于钢梁腹板两侧并分别位于上、下翼缘上,即布置于推出试件的对角位置;H1、H2安装于推出试件两侧,磁力表架固定在钢梁顶端,表针顶在UHPC板剪力键槽孔上方位置。位移测点布置如图3。

图3 试件位移测点和加载布置Fig. 3 Displacement measuring points and loading arrangement oftest pieces

2 试验加载及结果分析

2.1 试验加载

推出试件加载布置见图3(a),从上至下依次为反力架、千斤顶、分配板、推出试件。为平稳搁放千斤顶并且使工字钢梁顶端受力均匀,在钢梁顶端放置一块平钢板。

试验加载分两个阶段。阶段I对单嵌入螺帽螺栓施加预紧力荷载,在安装螺栓剪力键时完成。按GB/T 3098.1—2000《紧固件机械性能螺栓、螺钉和螺柱》[11]规定,对螺栓剪力键施加预紧力至保证荷载;为精准施加预紧力至保证荷载,在底端螺母和钢梁间放入压力指示垫圈DTI,压力指示垫圈表面的凸点被压平时,代表螺杆内的预紧力达到保证荷载。阶段II正式加载,采用力分级加载控制,加载采用100 t量程的手动式千斤顶,千斤顶通过顶端反力架施加竖向荷载,试验加载至推出试件发生破坏为止。

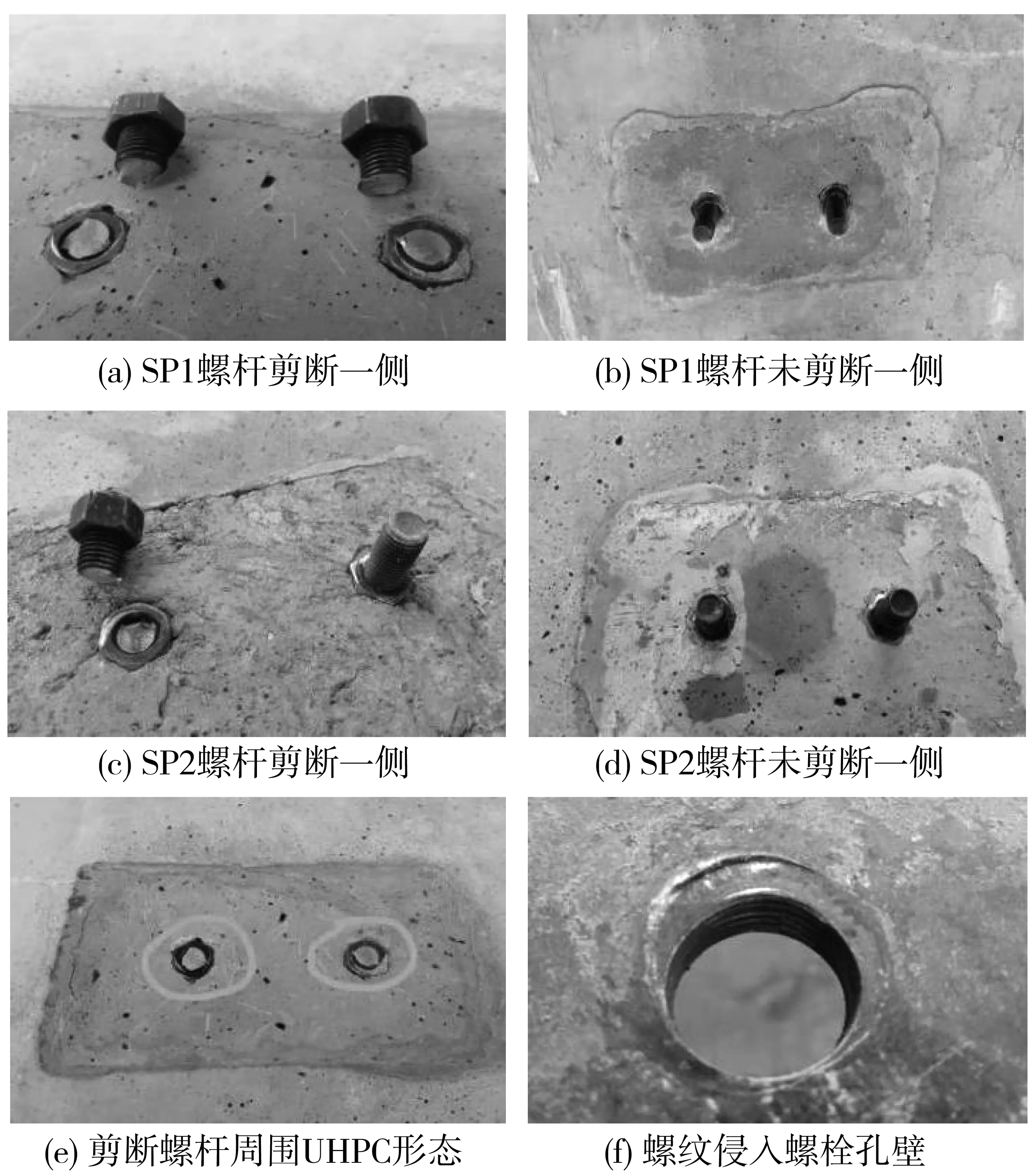

试件SP1和SP2在加载过程中的相同表象是:加载初始试验力较小,推出试件没有表现出异样;随着荷载增加,工字钢梁开始出现滑动并伴随着“咯咯”的响声,嵌入螺母与工字钢梁的接触面均产生明显挤压变形;随着加载力持续增加,螺栓杆与孔壁接触并且螺纹侵入孔壁,直至钢-UHPC界面的螺杆剪断破坏。与SP1不同的是,试件SP2在加载前期钢梁的滑移不明显,原因可能是螺栓安装时螺杆与孔壁接触或空隙较小,钢梁初始滑移受限。试件SP1和SP2的破坏模式及试验现象见图4,试验主要测试结果见表2。

图4 推出试件破坏形态Fig. 4 Failure mode of the push-out specimen

表2 试验主要测试结果Table 2 Main test results of the experiment

值得注意的是,试件SP1为单侧双根螺杆剪断,SP2为单侧单根螺杆剪断,推出试件中螺杆未同时全部剪断说明螺栓杆受力不均,剪断侧螺杆受力大,未剪断侧螺杆受力小。这可能是由于,四根螺栓安装过程中螺杆离下缘孔壁距离不等,剪断螺杆距离下缘孔壁近,未剪断螺杆距离下缘孔壁远。工程中要保证所有螺杆离孔壁距离相等难以实现,故建议工程实施中应采取措施(如在螺杆与孔壁间空隙内密实灌浆),以确保所有螺栓协同受力。

2.2 荷载-滑移关系

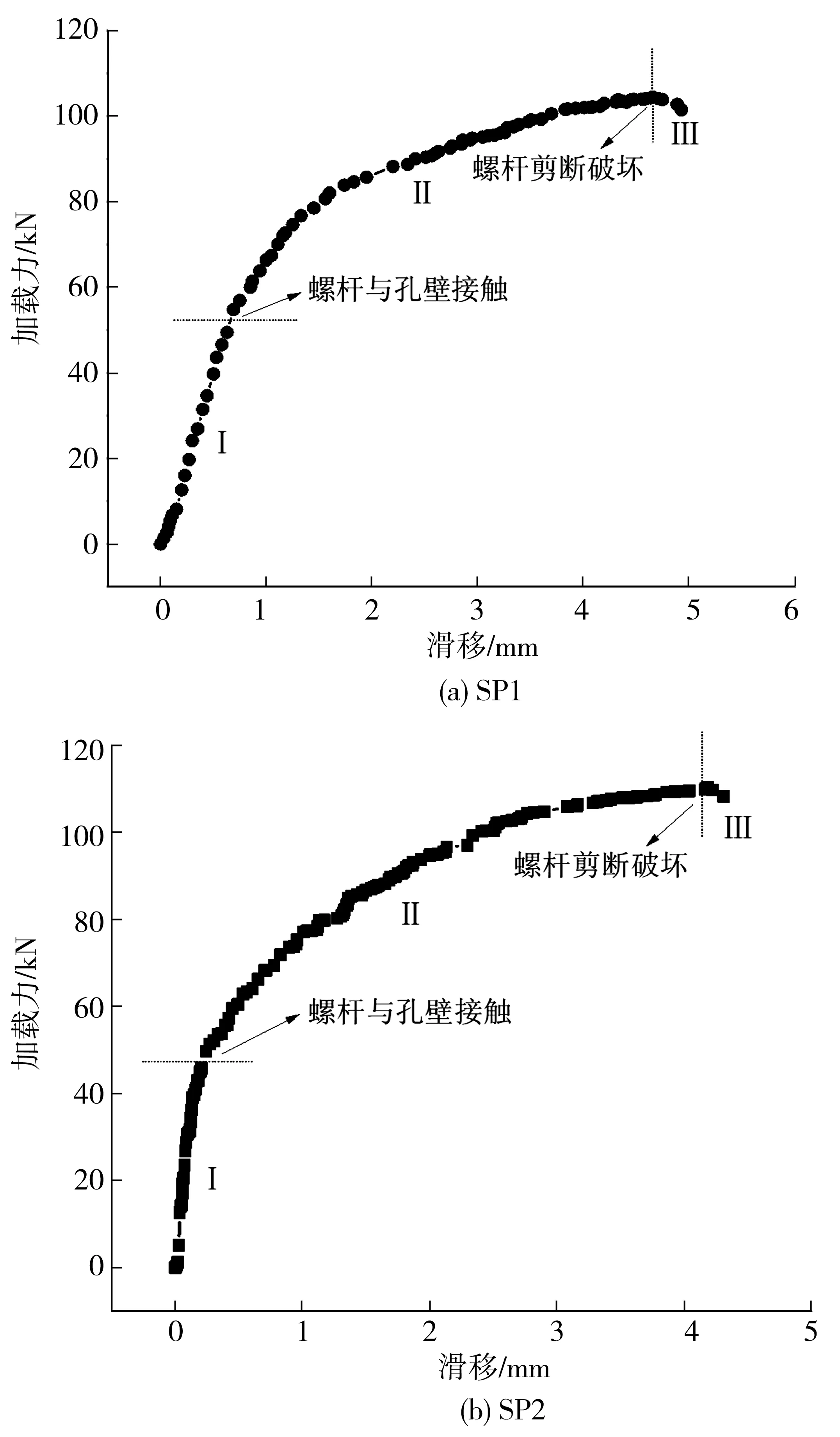

图5给出了试验实测的荷载-滑移关系曲线。可以看出,竖向剪切荷载作用下,推出试件的荷载-滑移关系曲线可以分为3个阶段:

图5 荷载-滑移关系曲线Fig. 5 The load-slip relationship curve

1)螺杆与孔壁接触前阶段(图中Ⅰ)。荷载-滑移呈线性关系,滑移刚度基本不变。该阶段剪力转移机制为:作用在钢梁顶端的加载力,首先转移至钢-UHPC板界面,表现为两者之间的黏结力和摩擦力。随着荷载不断增加,钢-UHPC板界面的黏结力和摩擦力被克服,剪力转移至嵌入螺母与钢梁间的接触面,表现为两者之间的挤压力和摩擦力,该阶段末嵌入螺母与钢梁的接触面均产生了明显的挤压变形,如图4。

2)钢-混界面螺杆直接承受剪力阶段(图中Ⅱ)。随着荷载持续增加,嵌入螺母与钢梁接触面间的挤压力和摩擦力被克服,螺杆与下缘孔壁接触并且螺纹侵入孔壁,剪力转移至螺杆与钢梁孔壁接触面,该阶段荷载-滑移关系表现为非线性,滑移较荷载增加快。

3)螺杆剪断后的下降段(图中 Ⅲ)。达到极限承载力后,螺杆突然剪断破坏,螺杆剪断破坏前没有任何前兆,属于脆性破坏,故下降段较短。

观察推出试件的破坏形态发现,螺杆剪断破坏时,嵌入螺母前方的UHPC材料基本完好,没有明显的压碎脱落现象。螺栓未被剪断一侧的UHPC板被拆卸后,灌浆块上也仅沿剪力键布置方向可见一条细微的水平裂缝,嵌入螺母前方的UHPC也整体无损。这表明与钢-普通混凝土推出试件相比,钢-UHPC推出试件的破坏模式更为单一,仅有螺栓剪断一种,不存在混凝土板劈裂破坏[12]。分析其原因,UHPC材料的抗压刚度远高于普通混凝土,对比同等试验条件下文献[13]的钢-普通混凝土推出试验,发现相同受力阶段钢-UHPC推出试件的滑移刚度明显高于钢-普通混凝土推出试件,推出试件的滑移刚度用荷载-滑移关系曲线的割线斜率表示。钢-UHPC和钢-普通混凝土推出试件相同受力阶段滑移刚度对比见表3,从表中可见,相较于钢-普通混凝土推出试件,钢-UHPC推出试件各受力阶段滑移刚度平均提升约32.5%。

表3 钢-UHPC和钢-普通混凝土推出试件滑移刚度对比Table 3 Comparison of slip stiffness between steel-UHPC and steelordinary concrete push-out specimen kN/mm

2.3 荷载-UHPC板掀起位移关系

钢-混组合梁高强螺栓剪力键受剪过程中往往伴随着混凝土板向上掀起[14],从而使螺栓剪力键受到撬拔力的作用,撬拔力对于嵌入螺母前方混凝土处于三轴应力状态发挥主要作用,研究组合梁剪力键滑移过程中UHPC板的掀起行为对于分析剪力键复杂力学特性具有重要意义。

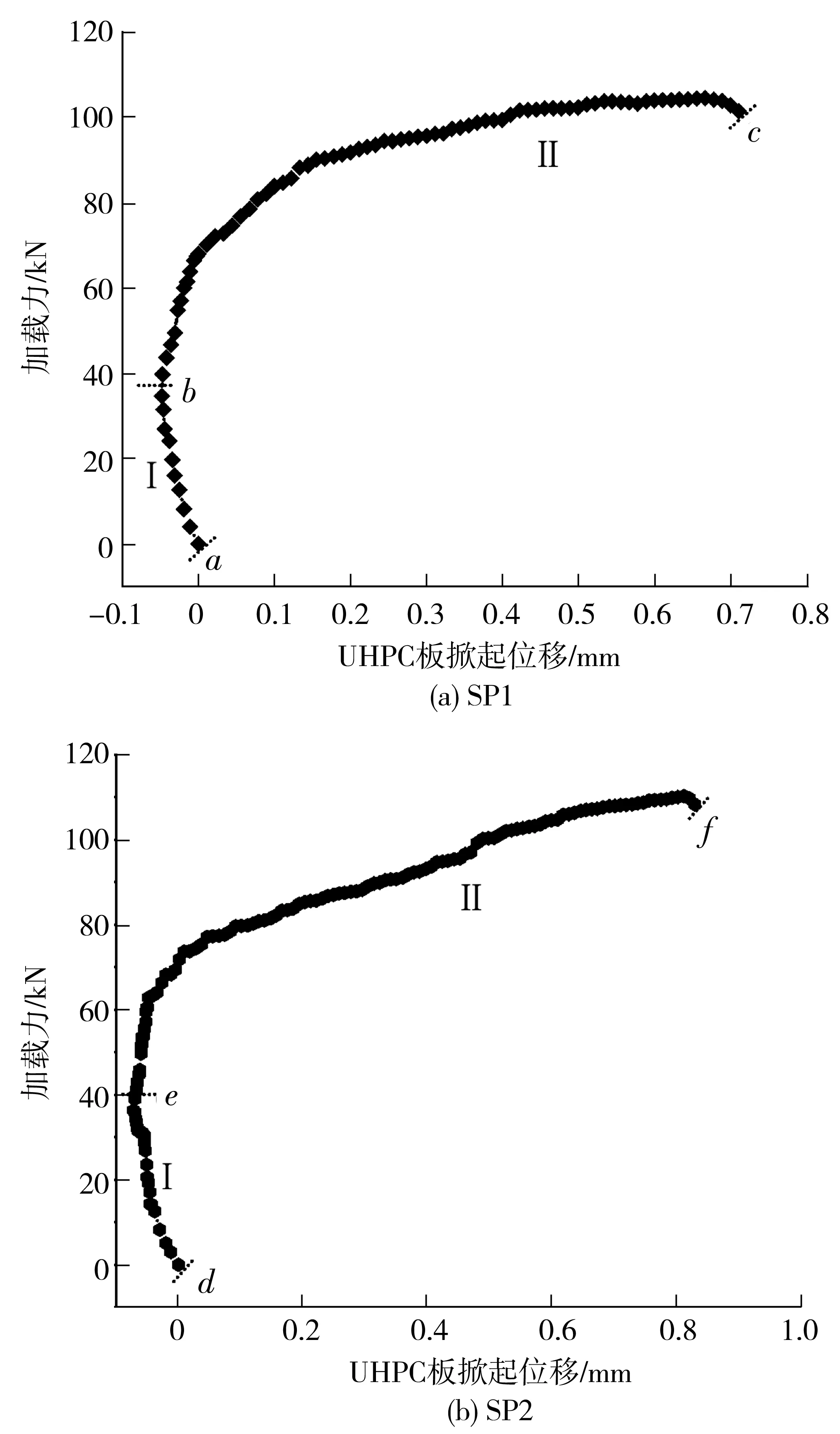

试验实测荷载-UHPC板掀起位移关系曲线见图6。从图中可见,竖向剪切荷载作用下UHPC板相对于钢梁接触面的整个掀起过程可以分为两个阶段:

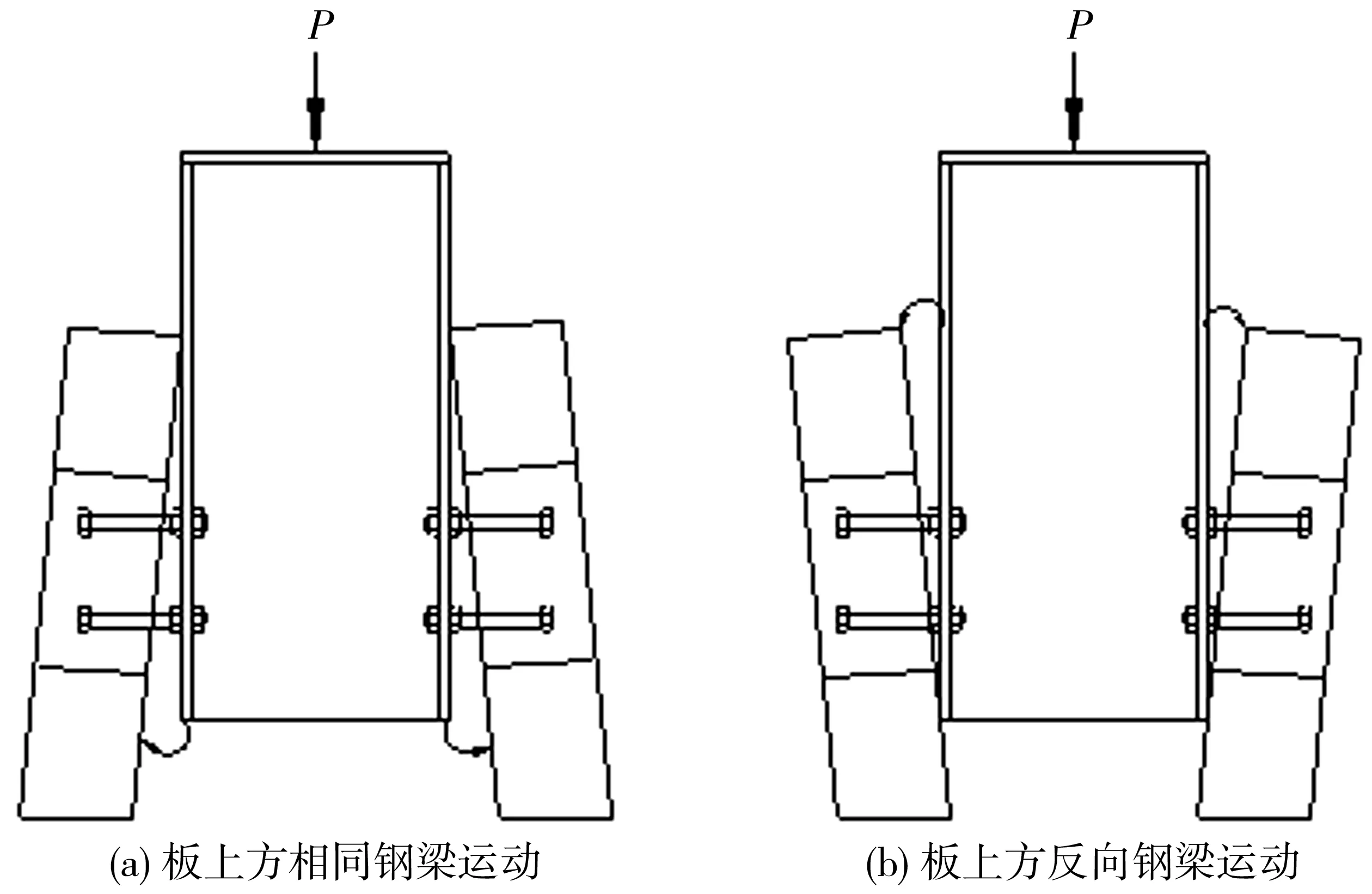

1)UHPC板相向钢梁接触面运动阶段(图中Ⅰ)。该阶段UHPC板处于小偏压状态,推出试件倾向于图7(a)的受力模式,该受力模式下剪力键槽孔上方钢梁和UHPC板相互挤压,UHPC板表现为相向钢梁运动,对应于荷载-UHPC板掀起位移关系曲线图6(a)中的a-b段和图6(b)中的d-e段;

2)UHPC板反向钢梁接触面运动阶段(图中Ⅱ)。该阶段钢梁因受压引起的横向变形又会给UHPC板一个反向力矩,使推出试件倾向于图7(b)所示的受力模式,反向力矩的作用使剪力键槽孔上方的UHPC板反向钢梁运动,对应于曲线图6(a)中的b-c段和图6(b)中的e-f段。

图6 荷载-UHPC板掀起位移关系曲线Fig. 6 Relationship curve of the load-UHPC plate lifting displacement

图7 推出试件受力模型Fig. 7 The stress model of the push-out specimen

试验中螺栓剪断破坏时,阶梯形开孔和楔形开孔推出试件UHPC板最终的掀起位移均未超过1 mm,并且阶梯形开孔推出试件UHPC板最终的掀起位移小于楔形开孔推出试件,说明阶梯形开孔构造对UHPC板掀起位移的限制效果更佳;相比于楔形开孔推出试件,阶梯形开孔推出试件UHPC板最终的掀起位移降低了约14.5%,究其原因在于,阶梯形开孔构造剪力键槽孔发挥了更好的嵌固作用。

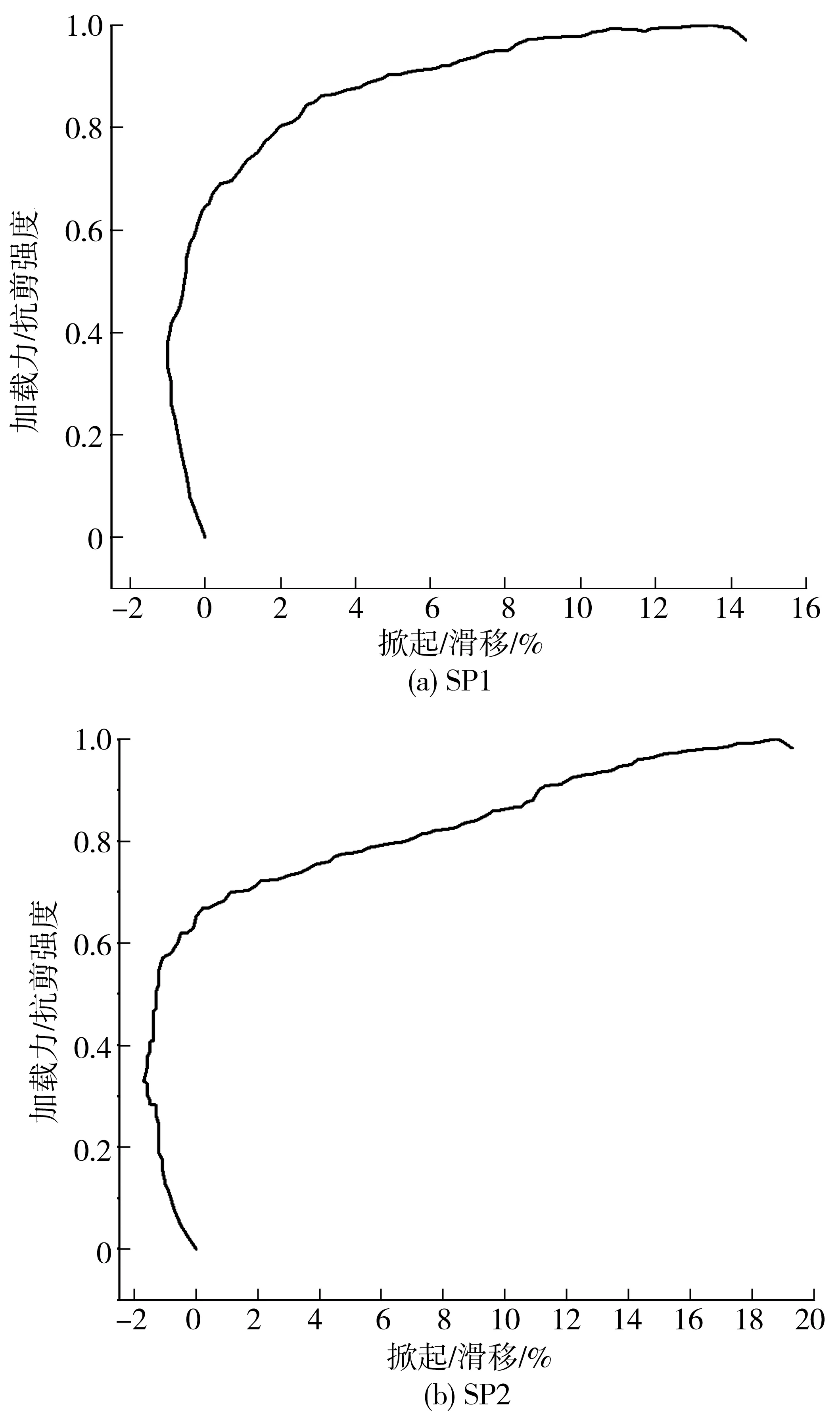

为直观反映推出试件UHPC板掀起与工字钢滑移之间的关系,现将实测数据以掀起位移/最终滑移为横坐标,加载力/抗剪强度为纵坐标绘制曲线图8。从图中可见,加载力达到抗剪强度的65%之前,UHPC板没有产生掀起,并且达到推出试件的抗剪强度时,阶梯形和楔形推出试件UHPC板的掀起位移占最终滑移的比例分别为13.5%和18.8%。

图8 荷载/抗剪强度-掀起位移/最终滑移关系曲线Fig. 8 Load/shear strength- lifting displacement /final sliprelationship curve

2.4 钢-UHPC高强螺栓推出试件抗剪承载力分析

根据2.2节剪力转移机制分析可知,钢-UHPC推出试件总的抗剪承载力主要包括三个部分,即钢-UHPC板界面的摩擦力、嵌入螺母和钢梁接触面间的挤压力和摩擦力以及螺杆自身的抗剪能力。

由于钢-UHPC板接触面的垂直方向为自然接触,并无主动施加的压紧力,且试验中存在UHPC板的掀起行为,故摩擦力较小可忽略不计,文献[13]对单嵌入螺母推出试件的研究也证实了这点。同时,观察螺栓剪断破坏面的形状,发现破坏面是倾斜面而非严格意义的平面,说明荷载作用下螺杆产生了弯曲,弯曲变形使螺杆内的轴力产生了竖直向上分力,从而提升了推出试件的抗剪承载力。基于此,钢-UHPC推出试件的抗剪承载力计算如式(1):

Fult=αsfuAs-eff+μFNcosα+FNsinα

(1)

式中:fu为螺栓抗拉强度;As-eff为螺杆有效剪切面积;αs为剪切系数;μ为嵌入螺母与钢梁接触面之间的摩擦系数;FN为螺杆内预紧力;α为螺杆剪断破坏面的倾斜角。

上述各参数根据笔者试验和相关标准确定,分别取fu=848 MPa,As-eff=157 mm2[11],αs=0.6[15],FN=90 kN,μ=0.14,α=9°。代入式(1)可得钢-UHPC高强螺栓推出试件总的抗剪承载力理论值为106.4 kN,试验实测阶梯形开孔和楔形开孔推出试件的抗剪承载力分别为104.45和110.26 kN,理论计值实与测结果的误差分别仅为1.9%和3.5%,表明所建立的理论计算公式具有较好的实用价值。

3 结 论

1)相比于钢-普通混凝土推出试件多样化的破坏模式,钢-UHPC推出试件仅发生螺杆剪断一种破坏模式,破坏模式更为单一;螺栓剪断破坏时,嵌入螺母前方UHPC板基本完好无损。

2)相比于钢-普通混凝土推出试件,钢-UHPC推出试件在同一受力阶段下滑移刚度提升明显,其中滑移刚度k1 mm和kpu后者比前者平均提高约32.5%。

3)阶梯形开孔和楔形开孔推出试件对UHPC板相对于钢梁接触面的掀起行为均有较好的限制作用,阶梯形开孔的限制效果更佳,阶梯形开孔试件最终的掀起位移相比于后者降幅近14.5%。