液压阀块数控加工工艺的研究

任志刚

(湖南佰力流体科技有限公司,湖南 岳阳 414400)

0 引言

液压系统是现代机械生产应用的重要动力系统,而液压阀块是系统的关键结构,液压阀的高质量生产加工是现代液压系统生产研发的重要环节。现代液压阀块生产中,开始应用数控加工技术进行生产,利用该工艺能够实现高精度生产,而在其工艺应用中,数控加工工艺应用还在不断的升级,促进液压阀数控加工效率和精度提升。

1 液压阀块加工重点分析

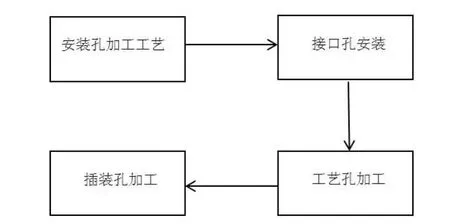

液压阀块是现代液压系统中应用的关键装置。该装置起到液压系统连接作用。同时在液压阀块加工过程中,为了确保液压阀块加工质量,在实际的加工中通常采用铝合金、不锈钢等材料。另外,在现代液压阀块加工过程中,液压阀块主要是一种六面体结构,在液压阀块不同面加工不同孔道,六个孔道加工就是液压阀块加工的重点内容。图1 为液压阀块的加工重点。

图1 加工工艺

(1)安装孔加工。液压阀块加工中,安装孔非常重要的加工模块。安装孔在液压阀块中应用主要起到安装固定作用,是将液压阀块固定到液压系统之上关键孔道。另外,安装孔也能够安装滑阀或者盖板等结构。在实际的安装孔加工过程中,多采用M5-M16 公制螺纹加工技术进行加工,加工中采用挤压丝推的加工方法进行加工。

(2)接口孔安装。接口孔安装应用非常关键。该孔道加工中,主要是为后续的油管连接作准备。加工中,管螺纹进行加工,同时在加工之后也采用O 形圈进行密封加工,防止应用出现漏气现象。

(3)工艺孔加工。工艺孔交工是为了将两个孔连通,加工中采用NPT 加工工艺进行加工,采用球堵的方法进行加工,加工中要求严格控制加工深度,防止出现加工过深问题。

(4)插装孔加工。该孔加工主要是为了确保后续的拆卸方便,实际的加工中主要应用于单向阀加工、溢流阀加工等,加工过程中采用扭矩旋入的加工方式进行工艺加工,确保加工技术应用更加合理,也能够提升加工效果。

在液压阀块进行加工过程中,要求按照孔道加工重点进行加工,同时加工实施中,也要求按照数控加工技术特点进行加工,实际的加工中要求完成粗磨加工、数控加工、精磨加工以及表面处理等相关工艺,通过各项工艺的有效处理,确保加工技术应用更加合理,也能够最大程度上提升加工质量。

2 液压阀块数控加工工艺关键技术分析

液压阀块数控加工实施过程中,数控加工工艺研究非常关键,对于加工工艺的研究有重要的作用,能够提升加工效果。在现代液压阀块数控加工工艺应用中,关键的加工技术主要包括交叉孔加工、螺纹插装孔、斜孔加工应用等相关技术,以下是对不同的加工技术进行解读。

(1)交叉孔加工技术。液压阀块加工工艺应用,交叉孔加工技术应用主要包括正交加工以及斜交加工两种方式。在交叉孔加工实施过程中,选择钻头是关键的环节,在实际的加工中,主要选择合理的钻头进行加工,钻头一般选择较短钻头进行加工。钻头加工中,要求呈直线进行加工,而阀块外部尺寸和油管接口位置进行加工中,采用斜交加工技术。在加工过程中,采用交叉孔加工工艺,主要是利用先深孔在浅孔的加工工艺,并且进行加工中,选择刚性良好的加工钻头进行加工,加工中,如果加工孔长度超过一般孔长度,则需要采用短钻的形式进行加工。另外,在加工中,孔壁粗糙度控制也非常关键,在进行加工中最后采用O 形圈进行密封。

(2)完成螺纹插装孔。在加工中,先加工插装孔,加工中为了减少较差加工造成的影响,选择应用U 型钻进行加工,U 型钻可以解决传统加工中存在的交叉孔问题,并且在进行加工中,要求在冷却环境下使用U 型钻。加工过程中,要求数控机床编程过程中,可以应用分段式加工工艺进行全面加工在,在其进行加工中,更可以完成多方面的加工管控,采用分段式加工方法可以减少加工中的转速过高问题,继而提升加工技术应用质量,确保加工应用更加合理,也能够提升加工效果。

(3)斜孔加工技术。在液压阀加工中,斜孔加工可以完成流道加工,在实际的加工技术应用过程中,大部分选择应用多轴加工技术进行斜孔加工,整个斜孔加工工艺使用中,利用一般加工刀具加工多个零件。在加工中,如果遇到直径大于10mm 以上的加工技术,应该采用U 型钻加工。并且在整体加工中,如果加工孔径比较小、采用平底钻进行底部加工。

3 液压阀块数控加工技术创新

上文分析了液压阀块数控加工技术的基本技术,而在现代数控加工技术应用过程中,相关专家提出,现代数控加工技术还需要进行改进,液压阀块加工也需要进行加工改进,本文在加工过程中设计了基于SECOman 与NX 二次开发的液压阀块自动打孔技术。在加工过程中,主要是利用SECOman 软件进行加工建模,在立体化模型下设计加工孔道、并且直接提高了加工精度。

在SECOman 在液压阀块加工中,使用Visual Studio 2015 创建一个新项目,选择“NXOpen Application”模板,并且在加工中完成各项加工技术统计,最终保证加工工艺应用合理。在利用数控加工工艺进行液压阀块加工中,设计了自动化的数控加工工艺流程。

(1)程序首先读入由SECOman 生成的有固定格式的孔系Excel 数据文件,该文件包括孔所在面号、坐标、孔径、孔深、螺纹规格、螺纹深度等相关信息。

(2)采集完信息之后,制定阀块的三维图形,按照采集回收的各项信息,并且利用软件完成整个阀块的三维建模,在三维建模实施工程中,构建X,Y 轴坐标点,并且通过各个坐标点设计应用,确保液压阀块数控加工良好。

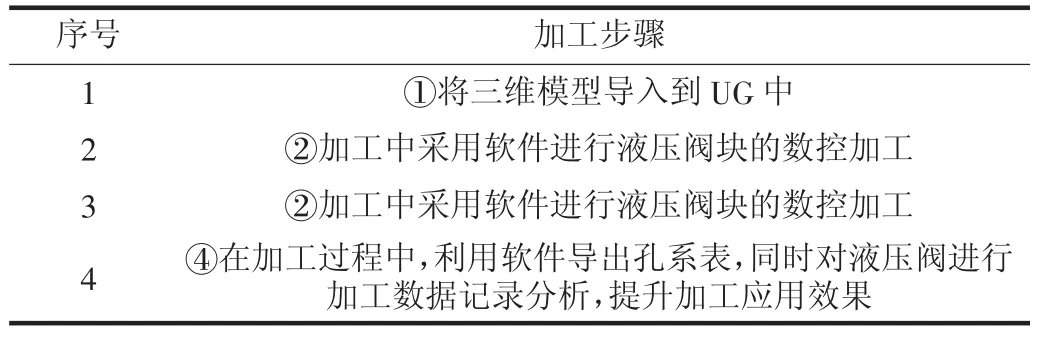

(3)在实际的数控加工中,数控程序按照三维模型进行孔道加工,按照三维模型实施精准化的尺寸加工。同时,在加工中整个产品加工完毕之后,直接进行质量检查工作,在质量检查工作实施过程中,如果质量检查合理,则采用该加工技术方法进行循环加工,而如果检查存在工艺不合理位置,则需要对加工进行优化设计,重新按照上述三维模型构建流程进行加工工艺优化,直到加工工艺满足液压阀块加工质量标准[1]。在整个工艺加工过程中,其加工步骤主要包括以下内容,表1 为加工步骤流程。

表1 加工步骤流程

本文进行研究过程中,为了验证基于SECOman 与NX 二次开发的液压阀块自动打孔技术与传统工艺的效率,在研究中建立模拟实验,主要完成基于SECOman与NX 二次开发的液压阀块自动打孔技术与传统工艺的技术加工对比,采用钢材料设计一种液压阀块,并且分别采用两种液压阀块进行加工对比[2]。

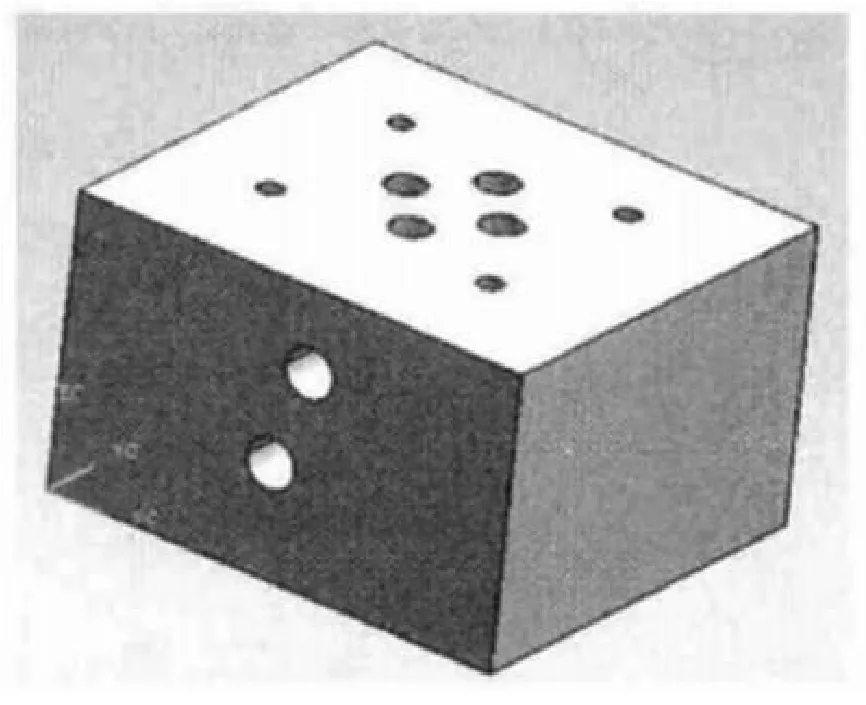

在加工过程中,基于SECOman 与NX 二次开发的液压阀块自动打孔技术在整个加工过程中,单个工件加工时间为3min。而采用传统数控工艺进行液压阀块加工过程中,加工时间为5min,可见新工艺效率比传统工艺高。而通过精度对比发现,新工艺进行液压阀块孔道加工过程中,加工精度能够控制在0.1mm 之内,比传统工艺有所提升,实现了高精度加工[3]。图2 为加工效果。

图2 液压阀块加工效果

4 液压阀数控加工技术发展策略

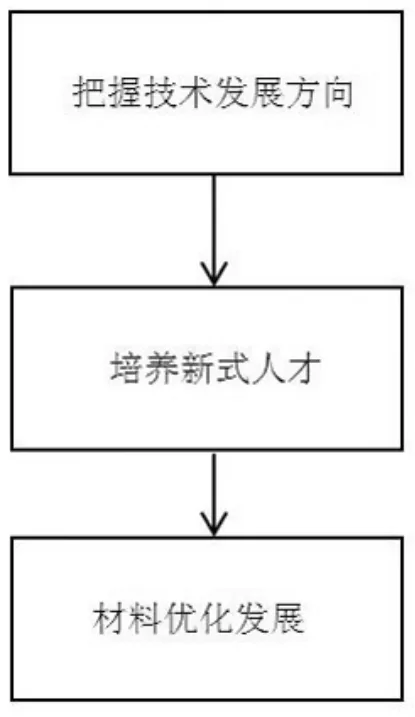

液压阀数控加工技术是液压阀加工实施的关键技术。而在新时期数控工艺发展背景下,液压阀数控加工技术也应该快速发展。以下是笔者在研究液压阀数控加工技术之后提出的技术发展建议,如图3 所示。

图3 液压阀数控加工技术发展

(1)液压阀数控加工技术发展应该注重把握技术发展的新方向。在现代数控加工技术应用过程中,需要对数控加工技术新方向进行分析,以时代对技术的新需求为背景,发展液压阀数控加工技术。如,现代数控加工技术正在朝向智能化方向发展,所以液压阀数控加工技术也应该朝智能化方向转变。在数控加工中,加载物联网技术、加载传感技术,让数控加工技术的自动化水平进一步提升,实现智能化数控加工生产。另外,在现代数控加工技术应用过程中,还在液压阀数控加工程序设定环节引用新式技术。如,在液压阀数控设计中,可以直接引入3D 模拟施工技术,为后续的数控加工打好基础。在液压阀块数控加工中,随着液压阀块的加工精度和效率需求不断提高,要求现代液压阀块技工设计也应该尽快完成,从而促进液压阀块的加工综合控制,提升加工技术质量。同时数控技术创新,也正在朝无纸化加工方向发展,从设计到具体的交给你环节,都使用到信息技术以及相关工艺进行加工,也能够提升数控加工技术应用效果。

(2)数控加工技术人才培养。技术创新源自于人才。所以,在现代数控加工技术创新应用过程中,应该注重人才的创新应用发展,促进液压阀块数控加工创新应用合理,也能够提升数控加工技术应用效率。在人才培养过程中,液压阀数控加工企业应该注重技术创新性人才培养。在技术应用过程中,鼓励人才进行数控加工技术创新,建立技术创新奖励制度。岗位员工研发液压阀块数控加工技术费用有企业承担,同时对于有突出贡献的人才给予特殊奖励,从而激励人才进行技术创新研发,提升技术创新效果。

(3)液压阀块数控加工技术发展,还需要对各项加工技术进行精细化发展。如,在数控加工过程中,应该注重完成数控加工参数优化。完成液压阀加工材料优化、完成液压阀各孔加工技术的全面升级。做到液压阀数控加工技术的全面升级,才能够提升数控加工技术。在技术升级中,可以按照上述技术方案,利用现代三维建模软件,制定技术加工实验,通过实验对比,设定最佳加工参数组,提升数控加工应用效果。

5 结语

本文在液压阀块数控加工工艺研究过程中,本文提出了基于SECOman 与NX 二次开发的液压阀块加工技术,并对该技术的应用效率进行验证,指出了该技术的应用优势。希望本文能够对液压阀块数控加工工艺优化有所帮助。