装配式厂房主体结构免支撑快速施工技术

赵 炜 包 佳 李逢伯 折雄雄 任新宇

中建科技集团有限公司华东分公司 上海 200126

“十二五”以来,我国对装配式建筑推行力度不断加大,有30多个省市级政府出台了相关的指导意见,随之而来的是传统建筑设计行业寻求转型,积极开展装配式建筑的探索。对于工业厂房类建筑,发展装配式核心在于建筑设计标准化、部品构件工厂化、现场施工装配化、装饰装修一体化和快速投入生产。在创新模式的不断探索过程中,将始终致力于满足需求方目标要求的理念,推动建筑业转型升级。我公司承建的某厂房项目,业主对于工期要求十分紧迫,考虑到满足业主方面要求并提升己方工效,借鉴之前类似工程施工经验—装配式厂房叠合楼板快速支撑体系,是一种安装拆除方便快捷的支撑施工工艺,充分利用构件的抗压及抗扭性能,达到无需另外搭设传统支撑架和模板的目的[1]。我公司在设计准备阶段综合现有的施工工艺,经过方案拟定和设计复核,提出了优化装配式厂房主体结构免支撑快速施工技术的想法,对前人的做法进行设计优化,最后决定采用首层现浇框架柱+叠合梁+叠合板二层整体钢框架结构形式的构思。采用这种结构形式,既可以保证厂房整体的安全性,又可以有效减少结构自重。

1 工程概况

某厂房项目,拟建2栋工业厂房及配套附属用房,厂房总建筑面积为49 432.49 m2,地上2层(无地下室),厂房间以连廊连通,首层建筑高度8 m,总建筑高度18 m,最大跨度9 m,整体结构形式为预制混凝土框架-刚排架结构。厂房1层使用功能为仓库,2层建筑功能为生产车间。为满足业主尽快投产使用的要求,我公司创新在厂房首层采用立模墩头柱+花篮叠合梁+SP预应力空心板的预制装配混凝土结构体系,免除首层梁板结构下支撑体系的搭设周期,厂房整体预制装配率达61%;2层为门式刚架结构。

2 结构体系设计理念

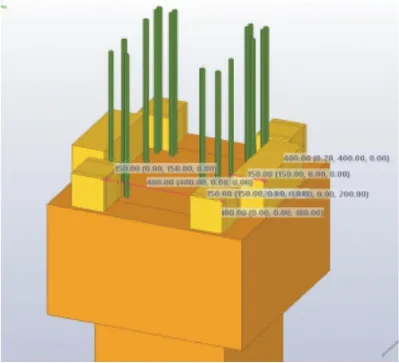

厂房首层主体为混凝土框架结构,框架梁、楼承板适合选用标准化程度高的工厂预制混凝土构件,框架柱总计415根,对比传统木模现浇柱和预制柱,拟采用定型化大钢模现浇墩头柱,可以有效解决柱支撑架搭设繁杂、高处作业存在安全隐患、柱主筋需要纵向连接等影响工期的因素。利用定型化钢模装拆方便、可周转次数高、成形效果好的特点进行预制混凝土结构柱体的施工,柱体顶部设计混凝土支墩,通过满足抗扭验算要求,用于花篮叠合梁的架设,叠合梁就位后可实现梁下免支撑的效果(图1、图2)。

图1 预制花篮叠合梁免支撑设计

图2 柱顶混凝土支墩

SP预应力空心板自身承载力大,两端支承在设计了混凝土挑板的预制叠合梁上,通过设计验算复核,实现叠合梁及SP预应力空心板在施工过程中的免支撑和抗扭。就位后可实现梁板下免支撑效果。

3 体系可靠性分析

3.1 免支撑设计

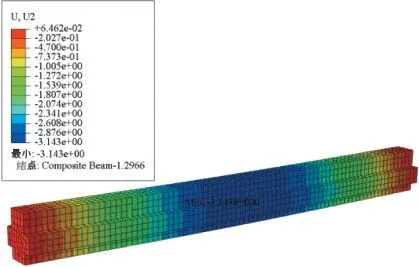

为了实现厂房主体结构梁板免支撑,框架柱顶部设计的混凝土支墩需严格满足设计要求并预留一定的安全系数。通过有限元建模分析,结果(图3、图4)表明,设计的花篮叠合梁能够满足免支撑工况下承载力和挠度要求,验证了叠合梁规格选择的安全可靠。

图3 梁底自重及承受板荷载挠度

图4 预制底梁后浇叠合层阶段挠度

3.2 楼承板性能要求

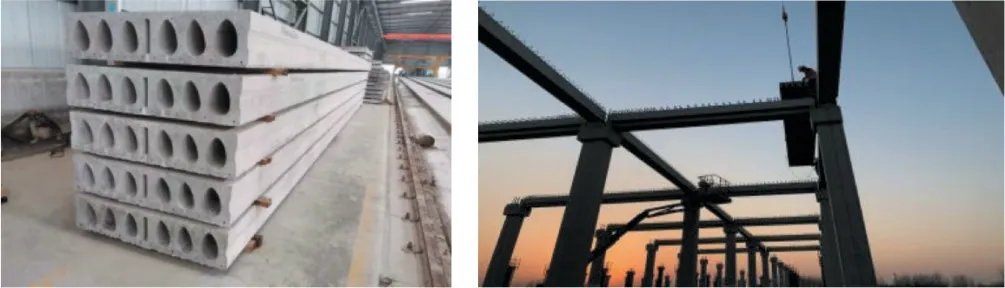

由于项目厂房首层为框架结构,具有开间大、布局灵活的特点,2层楼承板倾向于采用标准化程度高、工厂预制加工成形快的SP预应力空心板。SP预应力空心板单向跨度一般在9~18 m之间,厚度为180~300 mm,与普通空心板相比,具有跨度大、承载能力强、防渗隔声效果好、耐火等级高、孔隙率高、自重轻、免叠合层安装快捷等优点[2]。在预制叠合梁就位后,立即进行对称方向的SP预应力空心板吊装,吊装完成后,预制梁叠合层连同SP板面混凝土一同浇筑,可以极大缩短工期,既提高混凝土作业的安全性,又进一步加强了结构的整体性能(图5)。

图5 梁板下结构免支撑效果

4 施工技术要点

4.1 工艺流程

施工前根据图纸设计进行施工过程模拟,将现浇柱体、花篮型叠合梁、SP预应力板及对应的配筋等按相应的比例在BIM软件及Tekla软件中绘制成形,利用BIM软件模拟出现浇柱大钢模吊装,叠合梁、SP板吊装全过程,对整个模拟过程的可行性深入研究分析,同时利用Tekla软件分析梁柱节点钢筋碰撞情况,确定最佳的现场施工方案。

厂房首层主体结构施工按照以下顺序:现浇柱钢筋笼绑扎→基础定位放线→柱钢筋笼入模→大钢模吊装就位→框架柱混凝土浇筑、柱顶混凝土支墩插筋→现浇柱拆模养护→混凝土支墩浇筑→叠合梁吊装及校正→对称方向SP板吊装及校正→梁柱节点钢筋及梁上部筋、板缝钢筋绑扎→梁柱节点、叠合层封模浇筑。

4.2 主要技术要点

4.2.1 现浇柱大钢模施工应用

现浇柱定型化大钢模为2片U形钢模,通过中间螺栓进行连接固定。钢模内侧满刷脱模剂,钢筋笼绑扎完成后,利用起重机械将钢筋笼吊入一半钢模内,然后将另一半钢模吊起进行合模。校正完成后,将连接螺栓拧紧到位。将钢模、钢筋笼同时起吊就位于独立基础顶部,四周拉设缆风绳将钢模固定,同时通过缆风绳上的手拉葫芦调节钢模的垂直度,以确保偏差在允许范围内(图6)。

图6 立式大钢模就位

4.2.2 柱混凝土浇筑,梁垫(支墩)插筋浇筑

待柱钢模就位固定后,开始柱混凝土的浇筑。具体方法为:2名施工人员通过屈臂机达到柱顶平台,将10 m加长振捣棒放入接近柱底处。汽车泵泵管末端接一节5 m长导管,外径14 cm,内径12.5 cm,混凝土浇筑时导管伸入钢模内部。浇筑混凝土前,先在杯口底部预铺一层厚30 cm左右同配比砂浆。混凝土采用分层浇筑,每浇筑2~3 m高度时,暂停8~10 min,加强已浇筑部分的振捣。柱体混凝土浇筑完成后,在混凝土初凝前,将梁垫(支墩)配筋插入混凝土中,同时控制好插筋位置。梁垫(支墩)浇筑采用人工浇筑方式。梁垫均为长方体,根据梁垫尺寸利用木模板制作封闭盒子,固定到位;通过屈臂机将混凝土运输至柱顶,然后进行浇捣。

4.2.3 预制梁的吊装及就位

叠合梁沿纵横向主要有2种形式。一种为支承于SP预应力空心板的花篮叠合梁,也就是主受力梁。另一种为普通的连系梁。混凝土支墩达到设计强度的90%后,方可进行叠合梁的吊装就位。叠合梁吊装前,柱顶预先放置好第1道梁柱节点区箍筋。吊装需要严格遵循施工先后顺序,先吊装一条直线上的主梁(花篮叠合梁),放置第2道梁柱节点区箍筋,然后再吊装另一方向的连系梁。吊装就位后立即进行叠合梁垂直平整度的检查,发现偏差超规范要求的情况,即进行微调矫正。

4.2.4 SP预应力空心板的吊装及就位

采用SP30A预应力空心板,混凝土强度等级为C50。该板型的承载能力大于10 kN/m2且无现浇叠合层,吊装就位后,空心楼板下方无需搭设支撑架。吊装前要对SP空心板的外观质量进行仔细检查,尤其是对表面是否有裂纹,色泽是否正常,板孔是否用泡沫封堵到位,板端切角是否整齐,板起拱情况是否正常这几点进行重点检查。

SP板吊装时,需提前在花篮叠合梁上设置2 cm厚的塑胶垫片,每块SP板的板端设置2块垫片。SP板起吊时,利用钢丝绳在距板端约30 cm处捆扎到位,在楼板精确就位后,利用翘棍对SP板位置进行微调,确保板缝控制在2~3 cm之间。

4.2.5 梁柱节点钢筋及叠合梁上部钢筋、板缝钢筋绑扎

叠合梁及SP板吊装到位后,要对梁柱节点剩余的箍筋、抗扭钢筋、抗剪钢筋、叠合梁上部钢筋进行绑扎,绑扎同样要严格按照次序进行,以确保施工顺利,同时由于厂房2层竖向构件为钢柱,所有节点区钢筋需要避开节点中心处钢柱抗剪槽。节点核心区钢筋主要施工顺序为:先绑扎箍筋、抗扭钢筋,再绑扎花篮梁的第3排上部负筋、连系梁的抗剪钢筋、花篮梁的第2排上部负筋、连系梁的上部通长钢筋、花篮梁的第1排上部通长钢筋。

4.2.6 梁柱节点封模、板缝吊模

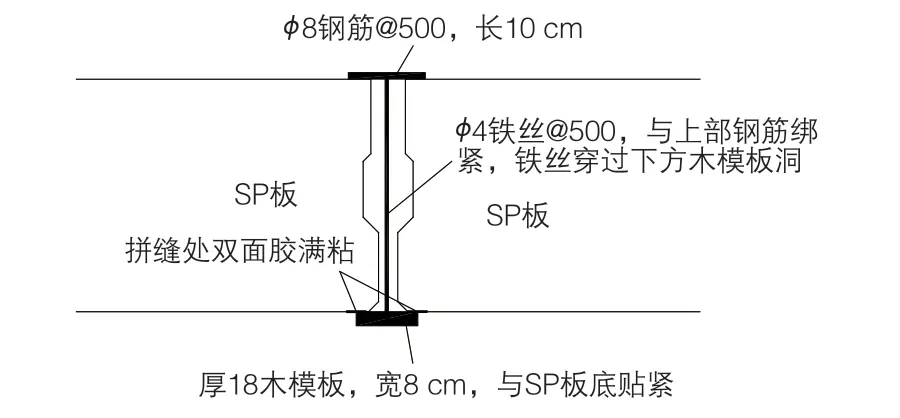

梁柱节点核心区域存在高度为50 cm、宽度为10 cm的洞口,需要后期进行封堵。利用小木模板、小方木通过封闭连接制作成简易的定型化加固模板,通过射钉与叠合梁进行固定,同时采用对拉螺杆进行加固,模板与梁垫接缝处用双面胶满粘,避免漏浆;板缝主要采用木模板进行吊模,利用铁丝和钢筋头将小木模固定到位,在模板与SP板接缝处同样采用双面胶满粘(图7)。

图7 板缝吊模

4.2.7 梁柱节点、梁叠合层、板缝浇筑

梁柱节点、梁表面现浇叠合层与SP板板缝处混凝土强度等级不同,不能一次进行浇筑,需采用隔离措施分开浇筑,先浇筑梁柱节点及梁叠合层,再浇筑板缝,所以在浇筑梁柱节点和梁叠合层时,要用方木对板缝端头进行临时封堵。混凝土浇筑施工缝留置在叠合梁跨中1/3处。板缝浇筑采用细石混凝土,施工过程中严格控制配合比,避免板缝浇筑不密实。

5 技术效果分析

5.1 工效优势

1)框架柱采用定型化钢模施工,首天完成钢筋笼绑扎、起吊、浇筑混凝土,隔天拆模,总施工周期预计2 d;采用传统木模施工,支模架搭设1 d,电渣压力焊、套箍绑扎1 d,木模支设加固1 d,第4天浇筑混凝土,第5天拆模,平均施工周期4.5 d,采用定型化钢模施工时间减少56%。

2)采用花篮型叠合梁+SP预应力空心板的结构免支撑体系,以1跨×1跨为例,首层结构高度8 m,近似认为在柱养护等待强度期间,完成混凝土支墩浇筑上强度及地坪处理,支撑架搭设周期计1 d,梁板吊装时间计0.5 d,免支撑体系施工整体时间减少67%。

5.2 经济效益优势

采用本装配式预制混凝土结构下免支撑体系快速施工,极大地降低了对架体搭设操作人员的需求,大部分施工内容通过机械吊装完成,劳动力配置适当,充分发挥了机械使用效率,避免了窝工现象,减少了施工成本。

钢模现浇柱对比传统木模现浇柱,每根柱造价减少约12.8%;钢模现浇柱对比预制柱,每根造价减少约29.4%,在经济方面具有较大的优势。

采用花篮叠合梁+SP预应力空心板的免支撑体系,免去了传统框架梁和楼板底满堂架的搭设。根据项目所在地每平米模板支模架搭设价格,按当地计价标准计算,厂房单层建筑面积为11 622 m2,2栋厂房支撑架搭设构件材料、人工、机械使用费用降低近240%,极大地降低了施工成本,实现了项目成本创效。

5.3 社会效益分析

预制装配式厂房快速施工工艺是一种新兴的建筑施工形式,其具有良好的空间受力性能,材料用量节省且适用于较大跨度,符合目前国内对于资源与环境低碳节能、可持续发展理念的指导思想。在厂房建筑中运用预制装配式结构,能转变传统的建造方式,在具有良好环境效益的同时,也具有一定的经济效益。该结构体系在我公司工程中还属首次应用,因而还需要大量更为深入的理论分析和实例证明来作为工程实践的指导。

6 结语

随着建筑工业化的发展,标准化及定型化产品的应用将越来越广泛,本工程采用立模墩头柱+花篮叠合梁+SP预应力空心板的结构体系施工,实现了装配式厂房免支撑快速建造的目的,为大跨度、不同层高、重载类厂房、物流仓库、电信机房等项目提供了新的设计和施工思路,且采用这种结构形式,既可以保证厂房整体的安全性,又可以有效减少结构自重。厂房将预制混凝土框架与门式钢架体系结合,有效地将预制装配整体式建筑与免支撑快速施工技术进行深度融合,为推进建筑工业化进一步向各种传统建筑类型延伸作出了有效尝试。