马钢A高炉护炉阶段出渣铁管理

郭其飞,马昭斌

(马鞍山钢铁股份有限公司炼铁总厂,安徽马鞍山 243100)

引言

某单位A 高炉于2007 年2 月建成投产,有效容积4 000 m³,至今已生产超14年,截止2021年5月底单位炉容产铁量达11 000 t/m3。高炉采用软水密闭循环系统、陶瓷杯炭砖水冷炉底炉缸结构,采取的是全冷却壁软水密闭循环冷却系统,炉底水冷管设计在炉底封板下部。高炉设计内型采用微孔炭砖加陶瓷杯综合炉底与炉缸结构、砖壁合一薄壁内衬结 构[1]。2019 年1 月 初,炉 缸11~12 层(标 高10 790 mm)B1/B2 点炭砖温度高,炭砖最小残厚519 mm,炉缸安全进入红色预警状态,高炉进入护炉阶段。

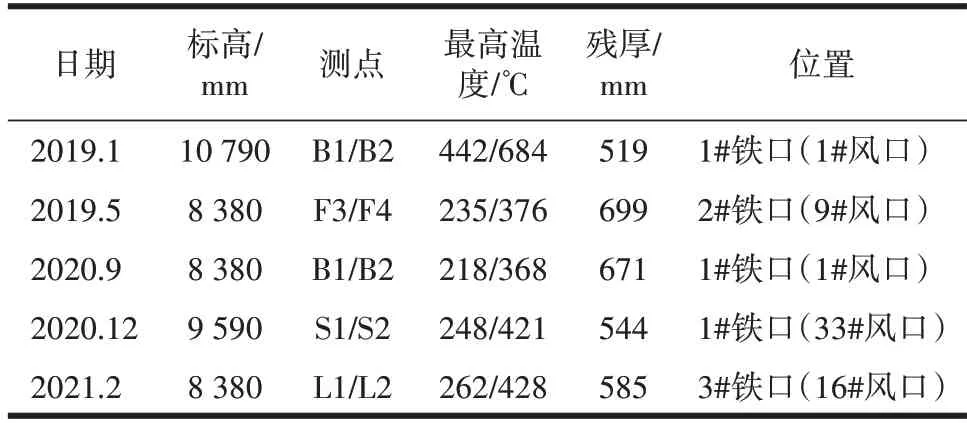

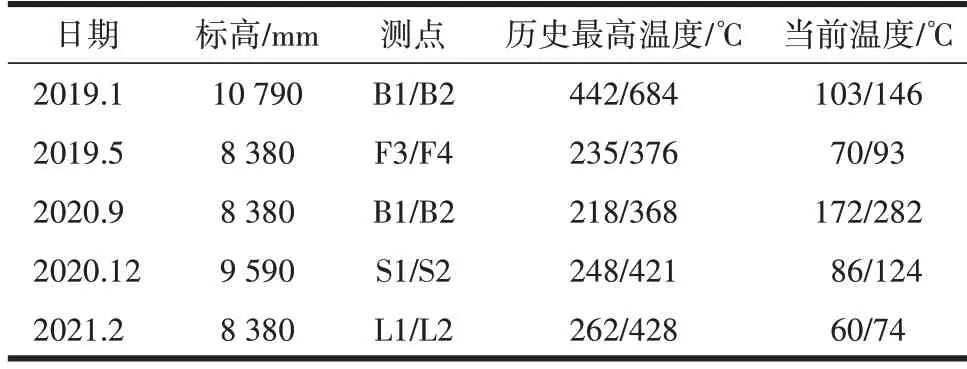

进入护炉阶段,炉缸炭砖温度呈现反复升降、多点散发的特点,且集中在铁口以下0.5~2 m 区域,如表1所示。因此出渣铁控制和铁口管理对于安全生产至关重要。通过出铁时间、铁流速度控制,减少严重侵蚀区域铁水环流,加强铁口维护与管理,满足了渣铁出尽的生产需要,同时保证了炉缸炭砖温度在安全可控的范围。

表1 炉缸炭砖主要侵蚀状态

1 出铁控制

1.1 开口钻杆的选择

开铁口钻杆的直径选择决定了铁流流速,影响着高炉内渣铁液面的稳定。A高炉出铁制度采用负间隔出铁,重叠时间15 min 左右,断渣时间5 min 以内。通常情况下开铁口钻杆使用Ф57.5 mm,控制铁水流速在5.0~5.5 t/min。出现重叠时间过长≥30 min,断渣时间>10 min 时,扩大钻杆直径至60 mm,先行铁口增加重叠时间。出现出铁时间偏短,缩小钻杆至55 mm。侵蚀严重区域铁口钻杆采用55 mm,降低铁水流速至5 t/min,维持铁水液面的相对稳定,减少液面下降以及环流对炉缸的侵蚀作用。

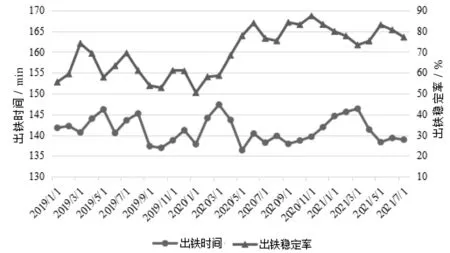

1.2 出铁时间控制

护炉阶段,高炉控制冶炼强度10%,日均产量在8 200 t/d。单炉出铁时间按140±10 min 控制,重叠时间15 min,保持炉内渣铁液面的稳定。护炉阶段出铁时间如图1 所示,其中出铁稳定率为出铁时间在125~155 min 次数占总出铁次数比值。高炉出铁时间基本稳定在135~150 min 之间,稳定率也从60%逐步上升至85%。

图1 A高炉护炉阶段出铁时间与稳定率

对于炭砖温度偏高区域铁口,单炉出铁时间按120±10 min控制,开口90 min后打开下一铁口,增加重叠时间,保证渣铁出尽的同时,减少出铁后期铁水环流对炭砖的冲刷侵蚀。如表2 所示,在1#铁口区域炭砖温度上升时,高炉进一步控制出铁时间至120 min,以确保炉缸安全。

表2 2019年铁口出铁时间对比 单位:min

1.3 重叠与断渣时间控制

高炉憋渣铁易导致炉况波动,在组织好出铁的同时,高炉稳定15 min 左右的重叠时间,控制断渣时间<10 min,保证渣铁出尽。护炉阶段,侵蚀严重区域铁口缩小钻杆,增加重叠时间,强化对侧铁口的出铁。高炉重叠与断渣时间如图2 所示,高炉重叠时间基本在10~15 min,断渣时间也都基本在10 min以内,渣铁比在90%水平。

图2 A高炉护炉阶段重叠与断渣时间

2 铁口维护

2.1 铁口深度控制

高炉铁口区域长期受到高温、渣铁侵蚀、机械冲刷等一系列破坏作用。炉役期间,铁口安全始终由泥包保护着,铁口泥包过长易不稳固,泥包过短起不到保护铁口作用,因此必须加强铁口维护,保持良好的铁口状态[2]。A 高炉铁口深度按3.7~4.0 m控制,侵蚀严重区域铁口深度按3.9~4.0 m 控制,铁口深度异常及时预警调整[3]。护炉阶段,铁口合格率基本稳定在90%左右。

2.2 开堵口操作

开堵铁口操作是炉前作业的核心。开口过程稳定打击行进速度,开漏铁口深度低于3.7 m 的须堵上再开,严禁使用氧气烧铁口和金棒打击铁口,防止铁口开漏破坏泥包的保护作用。堵口前须确定泥套面清洗干净,杜绝堵口跑泥。堵口过程中,为减少打泥压力的大幅变化对铁口孔道的填充密实度以及泥包的稳定带来的不利影响,采取分段保压打泥的方式,保持打泥压力在15~22 MPa间,直至打到额定泥量,并在压炮30 min后退炮。

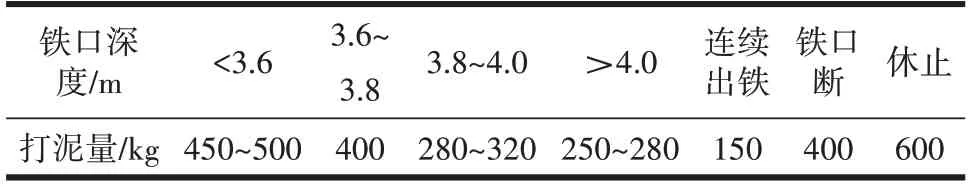

2.3 炮泥使用

炉缸在安全状态下全部使用普通炮泥,打泥量控制标准如表3 所示。进入护炉阶段后,炭砖侵蚀严重区域的1#铁口采用50%普通炮泥配加50%钛精炮泥,以增加铁口孔道的密实度[4]。后根据炉缸炭砖温度变化趋势,1TH、2TH 阶段使用钛精炮泥。在炭砖温度安全可控时,停用钛精炮泥以减轻对炉缸活性的影响。

表3 马钢4 000 m3高炉铁口深度及打泥量标准

2.4 铁口的休止投用控制

严格限制各个铁口的通铁量上限,铁口通铁量控制不超过30 万t。铁口休止后,主铁沟、渣沟须在规定时间内完成解体、修筑、烘烤工作,做好投用准备。由于铁水的冲刷作用,新投用铁口深度基本在3.4 m左右。为尽快恢复铁口深度,保证炉缸和铁口安全,在正式出铁前两小时,用60 mm钻杆打开铁口进行重新打泥,同样采取分段保压打泥的方式,保证足够的打泥压力,压炮30 min 后退炮,并架中火烘烤,做好正式出铁准备。

3 炉缸安全状态

A 高炉进入护炉阶段以来,炭砖温度多点阶段偏高,通过出铁控制、加强铁口维护与管理、控制冶炼强度、加入钛球、强化冷却等护炉措施,炭砖温度控制在安全可控范围(如表4),保证了高炉炉役后期的安全生产。

表4 炉缸炭砖主要侵蚀点现状

4 结论

(1)炉役后期,炉缸安全是高炉生产的重中之重。通过出铁控制、铁口维护等操作,能够有效减少铁水液面下降、环流等对炉缸炭砖的侵蚀。

(2)出铁过程,宜控制侵蚀严重区域铁口的出铁时间和铁水流速。同时加强对侧铁口出铁,保证渣铁出尽。

(3)细化开堵铁口操作,杜绝铁口开漏和堵口跑泥,能有效保证铁口深度和密实度。

(4)炮泥使用宜根据炉缸安全状态及时调整,避免钛精炮泥造成铁口难开。