再生微粉对干混砂浆性能的影响研究

高 敏,郭启龙,杜 磊,华 亮,刘荣浩,王春雅,马稚童

(1.西北民族大学土木工程学院,兰州 730124;2.甘肃省新型建材与建筑节能重点实验室,兰州 730124)

0 引 言

改革开放以来,我国经济建设快速发展,城镇化率日益提高,伴随着老城改造与新城建设,产生了大量建筑垃圾,传统的处理方法不仅占用了大量的土地,而且对环境也造成了很大损害[1-3]。为应对这一问题,国内外研究人员开展了对建筑垃圾再生利用的研究,一方面是针对再生骨料的研究,已有较为成熟的理论基础,相关的标准、规范也已出台;另一方面是针对再生微粉的研究,相关研究尚处于起步阶段,其基本性能与应用的研究还不够系统[4]。目前,再生微粉的研究方向主要是作为辅助性胶凝材料取代水泥,但再生微粉本身活性低,作为辅助性胶凝材料使用时,取代率较低。为提高其利用率,必须对再生微粉进行活性激发。激活手段主要有物理激发和化学激发,物理激发包括机械研磨、热激发,化学激发包括碱激发等[5]。

近几年,众多学者研究了再生微粉的性能及其应用。Kim等[6]研究发现,与水泥相比,废混凝土粉末的SiO2含量较高,颗粒呈棱角状,表面多孔,是一种非反应性粉末。樊耀虎等[7]利用再生微粉取代水泥制作胶砂试件,试验表明,试件强度随再生微粉取代率的提高呈先增后减的趋势,取代率为10%(质量分数)时,强度最高。Yu等[8]用再生微粉取代水泥制备超高性能混凝土,结果表明,再生微粉具有稀释、加速效应,可加速超高性能混凝土的早期水化,对早期强度有利。余小小等[9]利用机械研磨对再生微粉进行处理,结果表明,气流粉碎机粉磨后的再生微粉的粒径分布范围窄,粒形规整,填充效果好,活性高。徐如林[10]研究了化学激发和物理激发对微粉的活性影响,结果表明,碱激发手段中,水玻璃激发效果最佳,且每一种激发剂均存在最佳掺量。对于机械研磨激发,随着研磨时间的延长,微粉的活性指数增大,研磨40 min以上时,微粉的活性指数增长趋势变缓。吕雪源等[11]研究了再生微粉的处理方法和掺量对胶砂抗压强度的影响,结果表明,当微粉掺量不超过30%(质量分数)时,其作用效果与II级粉煤灰基本相同,经煅烧处理后,微粉活性明显提高,在600 ℃达到最高。於林锋[12]发现再生微粉用作水泥混凝土掺合料时,可同时产生火山灰活性效应和微集料填充效应,但填充效应较弱,火山灰活性效应起到主导作用。Cyr等[13]发现矿物掺合料在砂浆或混凝土中主要发挥稀释效应、非均匀成核效应和火山灰活性效应。

此外,依据颗粒紧密堆积理论,将不同细度的细粉颗粒进行合理掺配,使亚微观范围内的胶凝材料颗粒形成紧密堆积的填充效果,能够有效降低水泥凝胶体的孔隙率,改善孔结构,对水泥基复合材料的抗渗、抗冻、抗氯离子侵蚀等耐久性能具有明显改善作用[14]。

综上所述,再生微粉活性激发与应用研究已有一定的理论基础。本文将在此基础上,采用机械研磨的激活方式,系统研究再生微粉细度、掺量和复掺比(质量比)对砂浆稠度、抗压强度、抗折强度和显微结构的影响,促进再生微粉在干混砂浆中的应用。

1 实 验

1.1 原材料

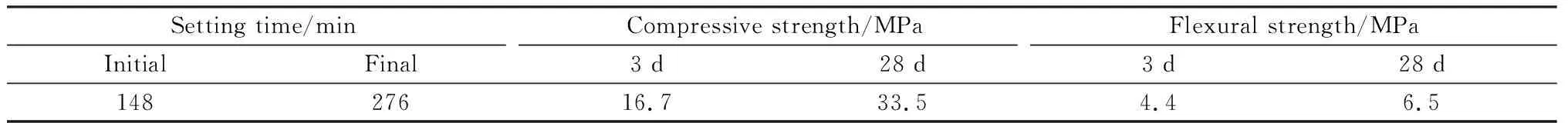

水泥:采用兰州甘草环保建材有限公司生产的32.5R粉煤灰早强硅酸盐水泥,其基本性能指标见表1。

表1 水泥的物理化学性能Table 1 Physical and chemical properties of cement

细骨料:采用榆中县夏官营镇当地的河砂,其物理性能如表2所示。

表2 砂的基本物理性能Table 2 Basic physical properties of sand

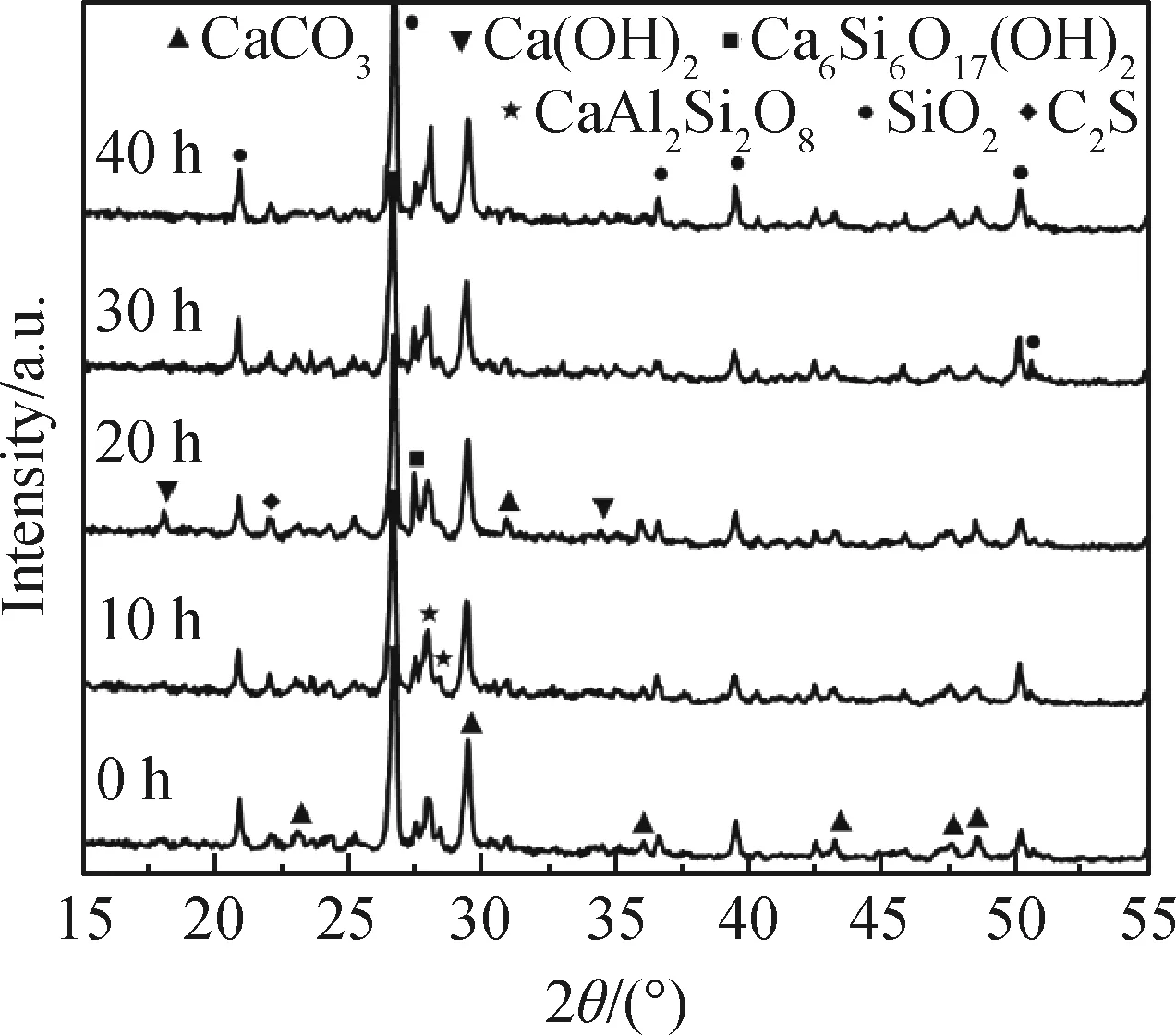

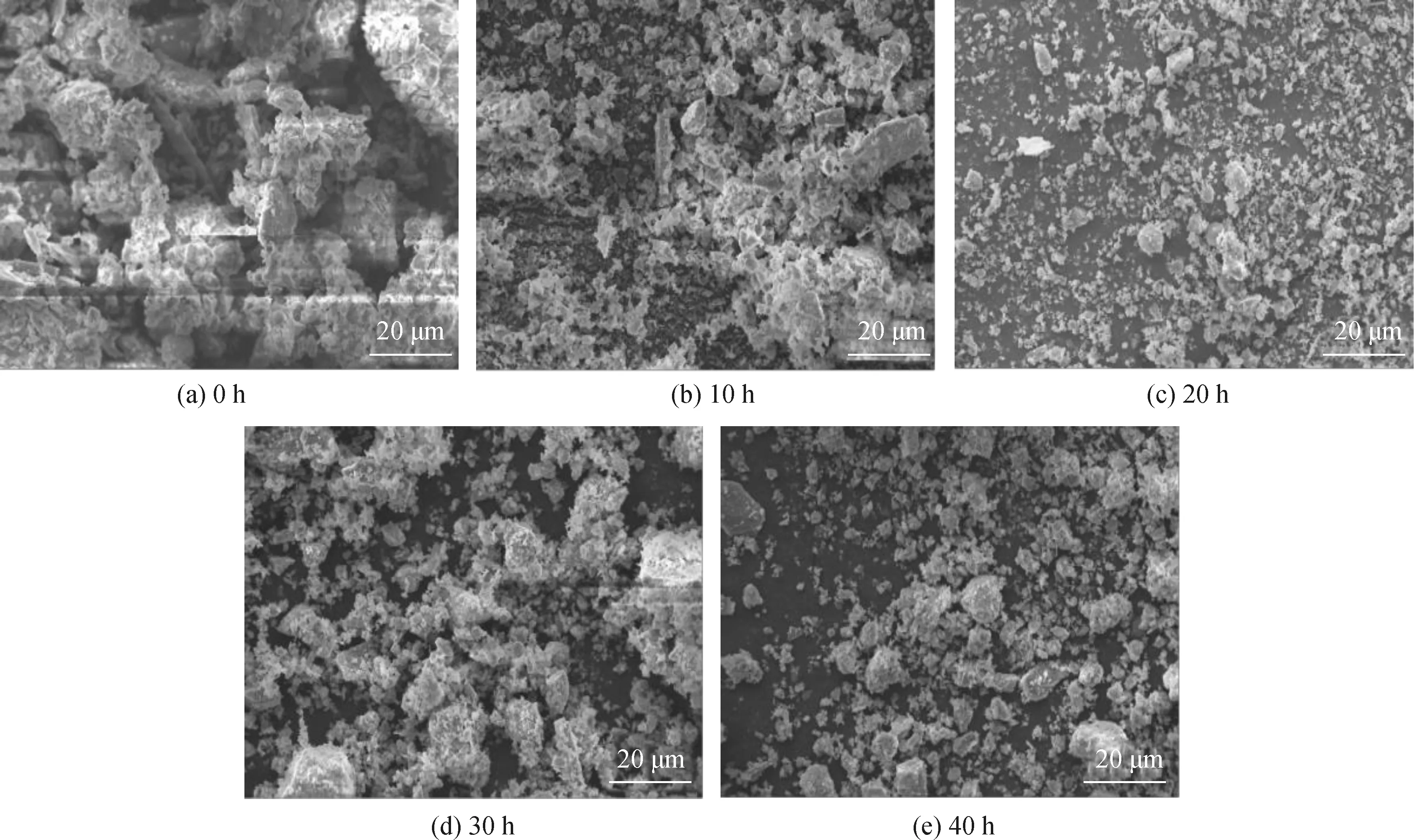

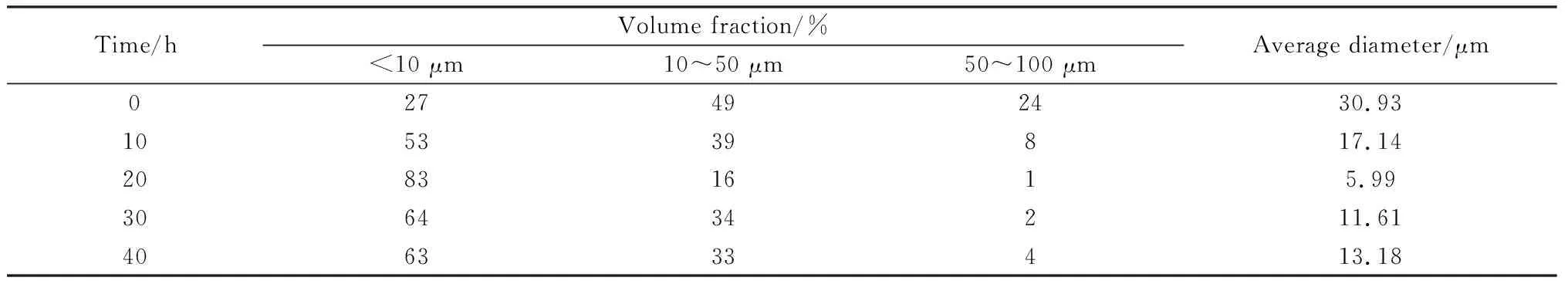

再生微粉:试验所用再生微粉为实验室废弃混凝土试块破碎筛分得到的粒径小于0.075 mm的粉体[15]。采用轻型罐磨球磨机对筛分收集的粉体进行研磨,研磨时间分别为0 h、10 h、20 h、30 h、40 h,最终得到不同细度的再生微粉。图1~图3分别为不同球磨时间的再生微粉XRD谱、扫描电镜照片和粒径分布图片。

图1 不同研磨时间的再生微粉XRD谱Fig.1 XRD patterns of regenerated micropowderat different milling time

图1为不同研磨时间的再生微粉XRD谱。从图中可以看出,再生微粉的主要矿物组分为碳酸钙(CaCO3)、二氧化硅(SiO2)以及少量的钙长石(CaAl2Si2O8)、硬硅钙石(Ca6Si6O17(OH)2)、硅酸二钙(C2S)和氢氧化钙(Ca(OH)2)。随着研磨不断进行,颗粒粒径逐渐减小,被包裹的矿物组分被检测出来。

图2为不同研磨时间的再生微粉SEM照片。通过比较再生微粉研磨0 h、10 h、20 h、30 h、40 h后的SEM照片可以发现,未经机械研磨的再生微粉(见图2(a))颗粒形貌极不规则,棱角较多,颗粒尺寸大小不一,级配较差;而随着研磨时间的增加,如图2(b)、(c)所示,再生微粉中的大颗粒明显减少,粉体粒径明显减小,颗粒形状变得更加规整,颗粒内部连通孔隙也随着颗粒形状的改变而显著减少,再生微粉颗粒级配得到明显改善。细颗粒的增加增大了再生微粉的总比表面积,颗粒级配的改善则对再生微粉发挥填充效应有明显帮助。随着球磨时间进一步增加,如图2(d)、(e)所示,再生微粉出现了明显的团聚现象。

图2 不同研磨时间的再生微粉SEM照片Fig.2 SEM images of regenerated micropowder at different milling time

图3为不同研磨时间的再生微粉粒径分布。通过对比分析再生微粉研磨0 h、10 h、20 h、30 h、40 h后的粒径分布图可以发现:未经机械研磨的再生微粉,粒径在10 μm以下的粉体含量仅占约27%,粒径在10~100 μm的粉体占比达73%左右,粉体以粗颗粒为主,粉体平均粒径为30.93 μm;随着研磨时间的增加,粒径在10 μm以下的粉体含量在不断增加,研磨时间为20 h时,粒径在10 μm以下的粉体含量高达83%,粉体以细颗粒为主,粉体的平均粒径减至5.99 μm;随着研磨时间的进一步增加,即当再生微粉研磨至30 h和40 h时,粒径在10 μm以下的粉体含量均出现明显下降,降幅约为20%,粉体出现一定程度的团聚,粉体平均粒径增至12 μm左右。由此可知,机械研磨可显著减小再生微粉的细度,改善再生微粉粒径分布,但随着研磨时间增长,体系内出现团聚现象,再生微粉细度的减小幅度变得缓慢,甚至出现细度增大现象。再生微粉的粒径分布结果与SEM照片显示的微观形貌结果基本一致。

表3 不同研磨时间的再生微粉粒径分布Table 3 Particle size distribution of regenerated micropowder at different grinding time

1.2 试验方法

本试验按照GB/T 25181—2019《预拌砂浆》、JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》和GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》等相关规范进行试块制作和性能测试。

1.3 试验仪器

使用咸阳金宏通用机械有限公司生产的QQM轻型球磨机对再生微粉进行物理研磨;用X射线物相分析仪(D/MAX-HI型,日本理学(RIGAKU)公司)分析再生微粉的矿物组成;利用扫描电子显微镜(S-3400N,日本Hitachi公司)分析再生微粉和硬化砂浆的微观形貌;采用水泥压力试验机和水泥电动抗折机对砂浆试样的力学性能进行检测。

1.4 试验方案设计

根据不同变量共设计3组试验方案。第1组:再生微粉掺量为20%(质量分数),再生微粉分别研磨0 h、10 h、20 h、30 h、40 h;第2组:再生微粉研磨时间为20 h,再生微粉分别取代水泥质量的0%、5%、10%、15%、20%、25%、30%。第3组:再生微粉掺量为20%,研磨20 h的再生微粉与研磨0 h的再生微粉复掺,复掺比即二者质量比(m20∶m0)分别为0 ∶10、2 ∶8、4 ∶6、6 ∶4、8 ∶2、10 ∶0。砂浆配合比依据JGJ/T 98—2010《砌筑砂浆配合比设计规程》计算。

2 结果与讨论

2.1 再生微粉细度对砂浆性能的影响

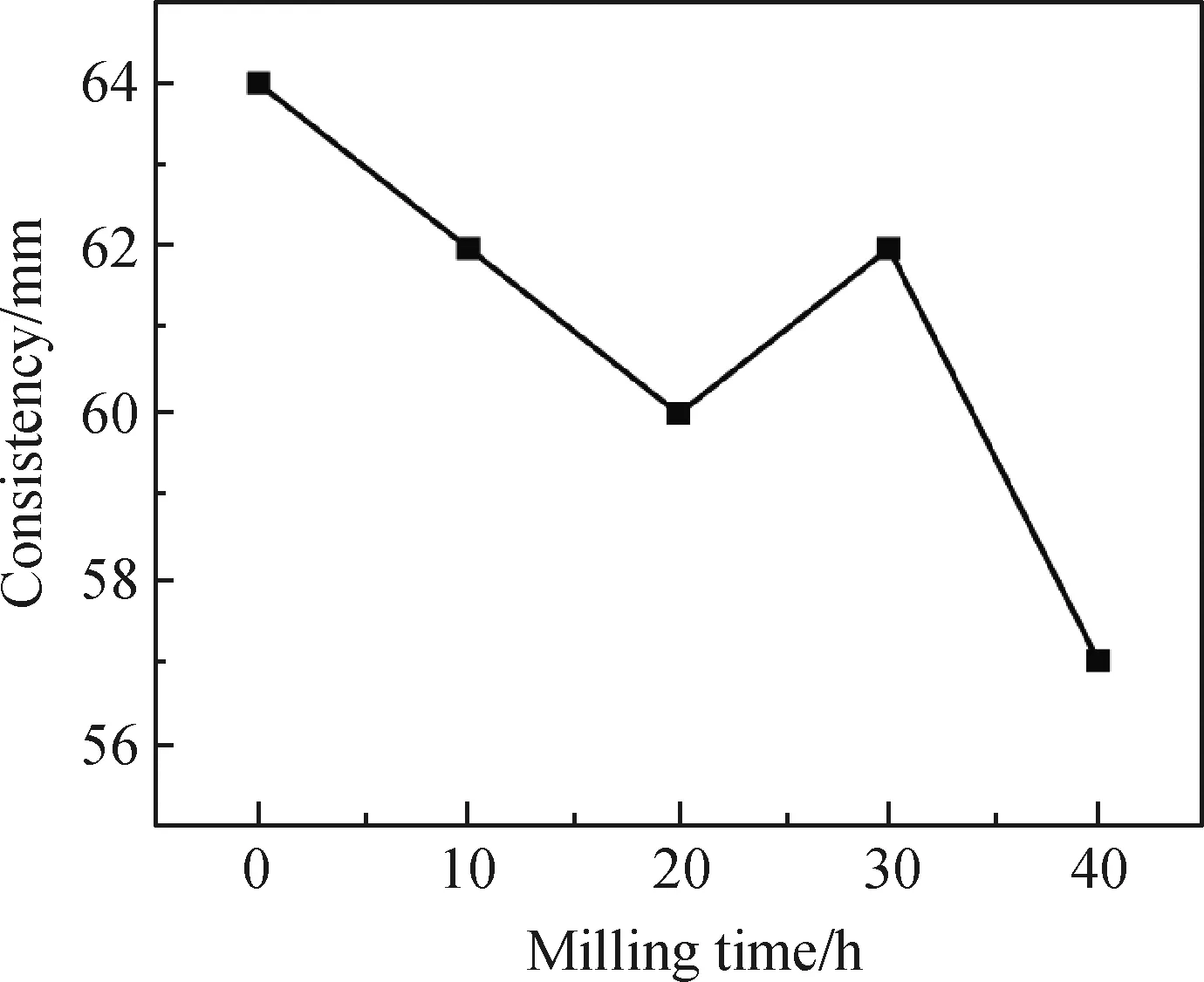

图3为不同研磨时间的再生微粉干混砂浆稠度折线图。从图中可以看出:随着研磨时间的增加,砂浆稠度整体呈下降趋势;研磨时间从20 h增至30 h时,砂浆稠度出现短暂上升;研磨时间为40 h时,稠度降至最低。这是因为随着研磨时间从0 h增至20 h,再生微粉细度逐渐减小,比表面积逐渐增大,再生微粉的吸水率随着比表面积的增大而提高,导致砂浆稠度降低;当研磨时间从20 h增至30 h时,再生微粉出现团聚现象,再生微粉细度反而出现一定幅度的增大,因此比表面积减小,吸水率减小,稠度出现增大现象;当研磨时间为40 h时,团聚现象明显,粉体内部有大量连通孔隙,吸水率较大,虽然团聚导致再生微粉细度增大,但增大作用不明显,因此砂浆稠度又出现下降趋势。

图3 不同研磨时间的再生微粉砂浆稠度折线图Fig.3 Line chart of consistency of regenerated micropowdermortar at different milling time

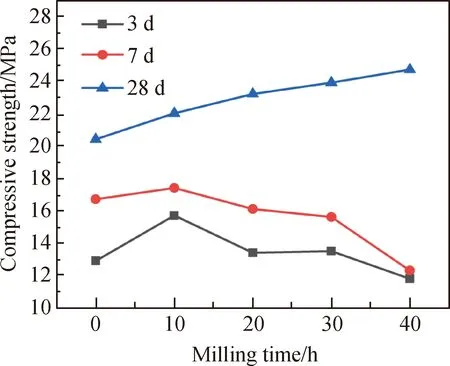

图4为不同研磨时间的再生微粉干混砂浆3 d、7 d和28 d立方体抗压强度折线图。从图中可以看出:当研磨时间为10 h时,砂浆试块3 d和7 d的抗压强度较研磨0 h时有所增加,分别增加了19.2%和4.1%;研磨时间超过10 h时,砂浆试块3 d和7 d的抗压强度则呈下降趋势;研磨时间从0 h增至40 h时,砂浆试块28 d立方体抗压强度整体呈增长趋势。这是因为在机械研磨的作用下,再生微粉的颗粒形貌得以改善,级配得以优化,比表面积显著增大,火山灰活性也得到一定程度的激发。水化早期,由于再生微粉吸水率较高,抑制了部分水泥的水化,但在一定的研磨时间下,再生微粉物理填充效应和火山灰活性效应所发挥的作用弥补了部分未水化水泥带来的强度缺失;随着研磨时间的增加,再生微粉比表面积增大,吸水率也进一步提高,再生微粉填充效应和火山灰活性效应无法弥补这部分未水化水泥带来的强度缺失,故在浆体水化早期,出现了强度先增加后减小现象。水化后期,随着水泥水化不断进行,强度变化趋势主要取决于再生微粉的活性指数,随着研磨时间的增加,再生微粉比表面积增大,活性指数也随之增加,因此28 d抗压强度呈增长趋势。

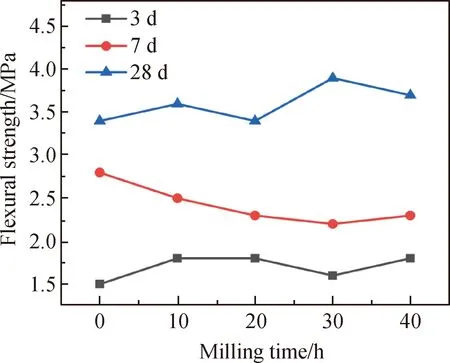

图5为不同研磨时间的再生微粉干混砂浆3 d、7 d和28 d抗折强度折线图。从图中可以看出:随着再生微粉研磨时间的增加,试块3 d抗折强度在0 h至30 h内呈先增后减趋势,30 h至40 h内呈微增趋势,其抗折强度均大于未研磨再生微粉试块的抗折强度,其中研磨时间为10 h和20 h时,试块抗折强度较高,与未研磨的再生微粉砂浆试块的抗折强度相比,其强度增加了16.7%;试块7 d抗折强度在0 h至30 h时呈下降趋势,30 h时抗折强度最低,较未研磨再生微粉试块的抗折强度下降了21.4%,在40 h时稍有回升,但整体没有太大的浮动;与试块早期抗折强度相比,砂浆试块28 d抗折强度整体呈上升趋势,研磨时间为30 h时,抗折强度达到了最大值,为3.9 MPa,较未研磨再生微粉试块增加了12.8%。这是因为随着研磨时间的增加,再生微粉的细度、颗粒形貌以及火山灰活性均得到提高,但在再生微粉-水泥浆体的整个水化周期内,不同研磨时间下再生微粉的物理填充效应和火山灰活性效应在不同水化周期所发挥的作用不同,因此,3 d、7 d和28 d抗折强度无明显规律。

图4 不同研磨时间的再生微粉砂浆立方体抗压强度折线图Fig.4 Line chart of cubic compressive strength of regeneratedmicropowder mortar with different milling time

图5 不同研磨时间的再生微粉砂浆抗折强度折线图Fig.5 Line chart of flexural strength of regeneratedmicropowder mortar with different milling time

2.2 再生微粉含量对砂浆性能的影响

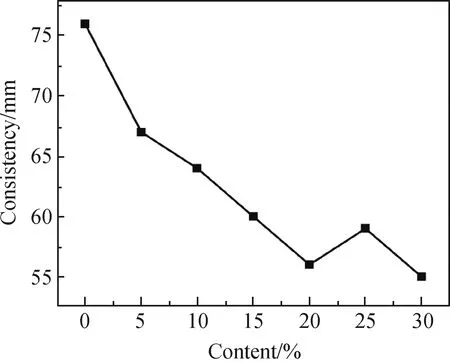

图6为研磨20 h的再生微粉干混砂浆稠度折线图。从图中可以看出,随着再生微粉掺量增加,砂浆稠度整体呈下降趋势,当掺量为30%时,稠度达到了最小值,为55 mm,相较于未掺再生微粉的砂浆稠度值下降21 mm,降幅达27.6%。这是因为再生微粉细度比水泥要小,随着再生微粉掺量的增加,吸水率逐渐增加,因此砂浆稠度呈下降趋势。

图6 研磨20 h的再生微粉干混砂浆稠度折线图Fig.6 Line chart of consistency of regenerated micropowderdry mixed mortar after milling for 20 h

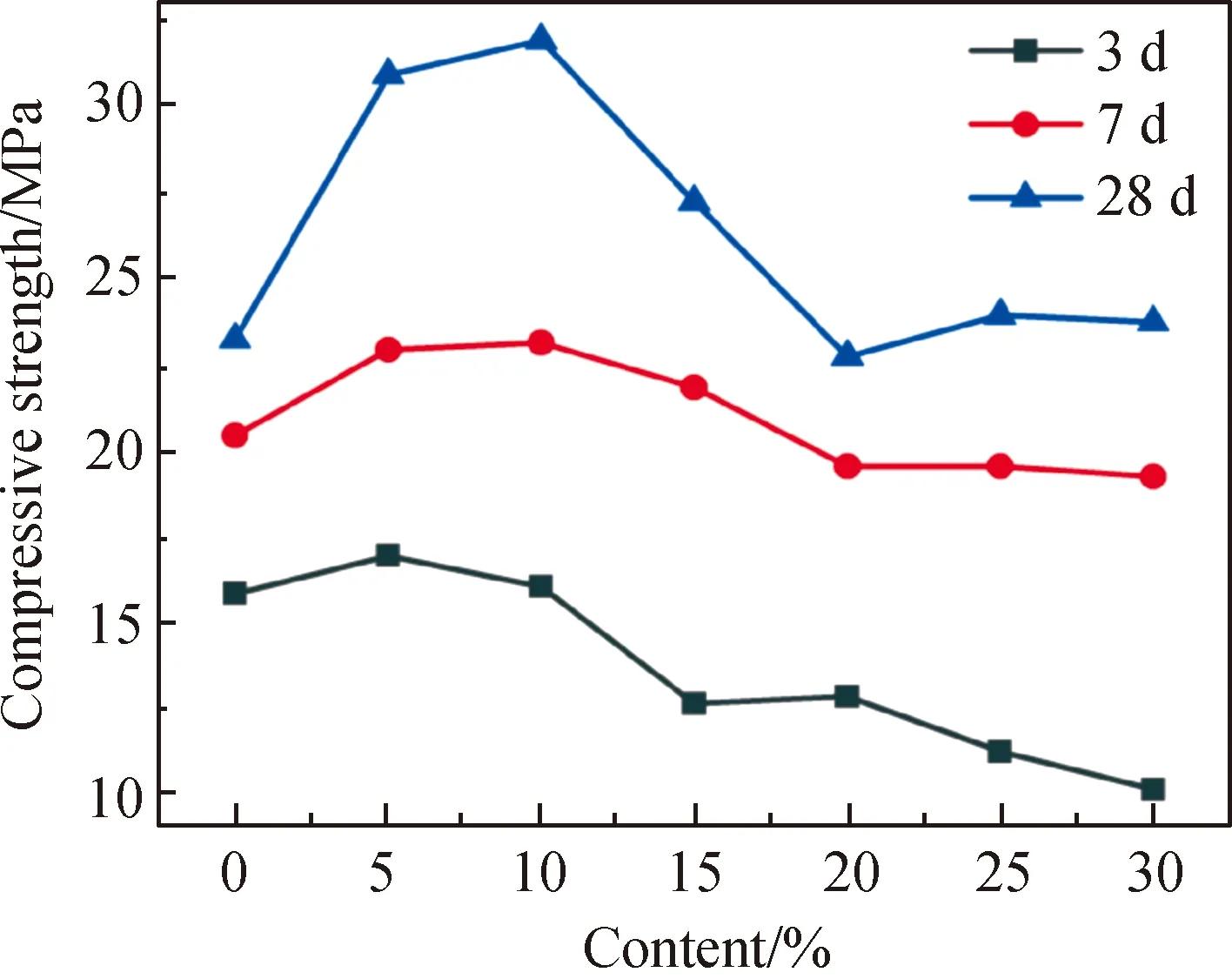

图7为研磨20 h的再生微粉干混砂浆3 d、7 d和28 d立方体抗压强度折线图。从图中可以看出,随着再生微粉掺量增加,3 d、7 d和28 d抗压强度整体呈先增加后减小的趋势,当掺量为10%时,其7 d、28 d抗压强度最大,其中28 d抗压强度达到了31.9 MPa,当掺量为5%时,其3 d抗压强度最大。这是因为当再生微粉取代10%的水泥时,再生微粉的微集料填充效应和火山灰活性效应所发挥的作用已经弥补甚至超过被取代水泥所发挥的作用,且随着水化反应的不断进行,再生微粉的两种效应不断发挥作用。然而,随着再生微粉掺量不断增加,再生微粉的物理填充效应和火山灰活性效应所发挥的作用无法弥补被取代水泥造成的强度缺失,因此,其抗压强度出现下降趋势。

图7 研磨20 h的再生微粉干混砂浆立方体抗压强度折线图Fig.7 Line chart of cubic compressive strength of regeneratedmicropowder dry mixed mortar after milling for 20 h

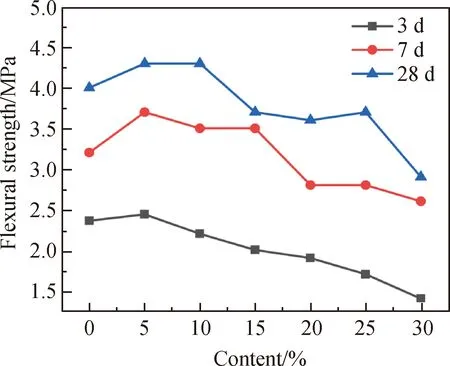

图8为研磨20 h的再生微粉干混砂浆3 d、7 d和28 d抗折强度折线图。从图中可以看出,随着再生微粉掺量的增加,3 d、7 d和28 d抗折强度均呈先增加后减小的趋势,当再生微粉含量为5%时,其抗折强度最大。这是因为再生微粉取代水泥参与水化反应的过程中,主要发挥微集料填充效应和火山灰活性效应。干混砂浆的强度主要来源于水泥的水化产物,在一定的取代率下,再生微粉的两种效应可有效弥补被取代水泥所导致的强度缺失,但随着取代率的提高,再生微粉的微集料填充效应和火山灰活性效应产生的作用有限,无法弥补被取代水泥导致的强度缺失。故干混砂浆3 d、7 d和28 d龄期的试块抗折强度出现先增后减的现象。

图8 研磨20 h的再生微粉干混砂浆抗折强度折线图Fig.8 Line chart of flexural strength of regenerated micropowderdry mixed mortar after milling for 20 h

2.3 再生微粉复掺比对砂浆性能的影响

图9为不同复掺比的再生微粉干混砂浆稠度折线图。从图中可以看出,随着再生微粉复掺比的增大,即机械研磨20 h再生微粉增加,砂浆稠度整体呈下降趋势。当复掺比从4 ∶6增加至6 ∶4时,干混砂浆稠度出现增加趋势。这是因为随着研磨20 h再生微粉占比的增大,粉体中微细颗粒含量增多,粉体总比表面积增大,吸水率升高,砂浆稠度也随之下降;微细粉体的增多在一定程度上改善了胶凝体系的粒径分布,粒径分布更均匀,粉体颗粒级配更优,填充效果更佳,起到减水效果,稠度出现小幅上升。

图9 不同复掺比的再生微粉干混砂浆稠度折线图Fig.9 Line chart of consistency of regenerated micropowderdry mixed mortar with different compounding ratios

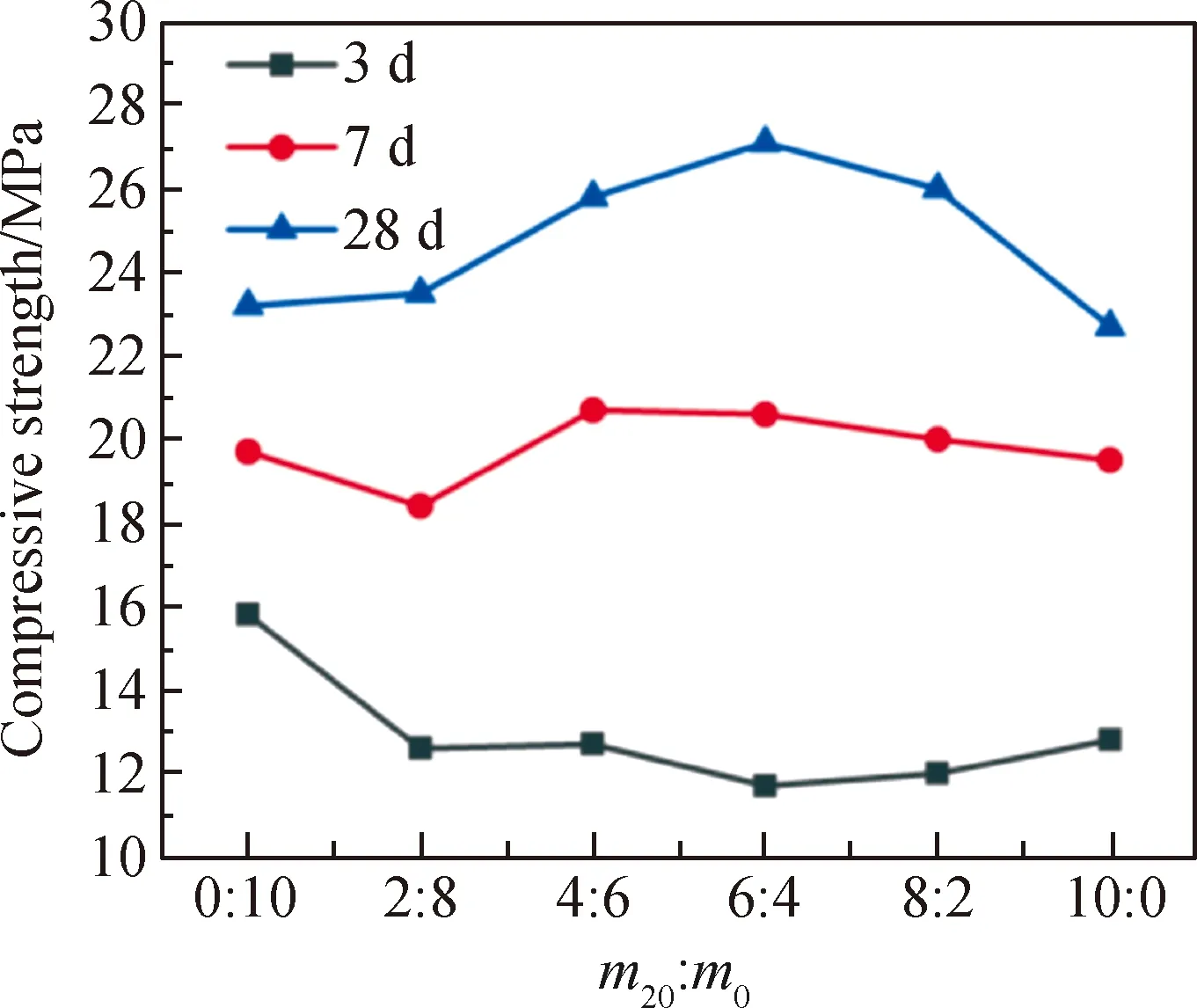

图10为不同复掺比的再生微粉干混砂浆3 d、7 d和28 d立方体抗压强度折线图。从图中可以看出:随着再生微粉复掺比的增大,3 d龄期的干混砂浆抗压强度整体呈下降趋势,复掺比为6 ∶4时,砂浆试块抗压强度最小,为11.7 MPa,较复掺比为0 ∶10的砂浆试块抗压强度下降了25.8%;7 d龄期的干混砂浆试块,复掺比为2 ∶8时,抗压强度最小,为18.4 MPa,复掺比为4 ∶6时,抗压强度最大,为20.7 MPa,较前者提升12.5%;28 d龄期的干混砂浆试块,其抗压强度呈先增后减趋势,当复掺比为6 ∶4时,其抗压强度最大,为27.1 MPa,较复掺比为0 ∶10的干混砂浆试块抗压强度提升16.8%。这是因为随着研磨20 h再生微粉的增加,粉体比表面积增大,吸水率升高,导致部分水泥在水化早期未充分水化。同时,研磨20 h再生微粉占比的增大改善了胶凝体系的粒径分布,粒径分布更加均匀,优化了颗粒级配,填充效果更好。在水化后期,随着粉体颗粒级配的改变,复掺粉体的微集料填充效应得到有效发挥,粉体相互填充,起到一定程度的减水作用,水泥也得到充分水化,故砂浆试块28 d抗压强度有明显变化规律。

图10 不同复掺比的再生微粉干混砂浆立方体抗压强度折线图Fig.10 Line chart of cubic compressive strength ofregenerated micropowder dry mixed mortarwith different compounding ratios

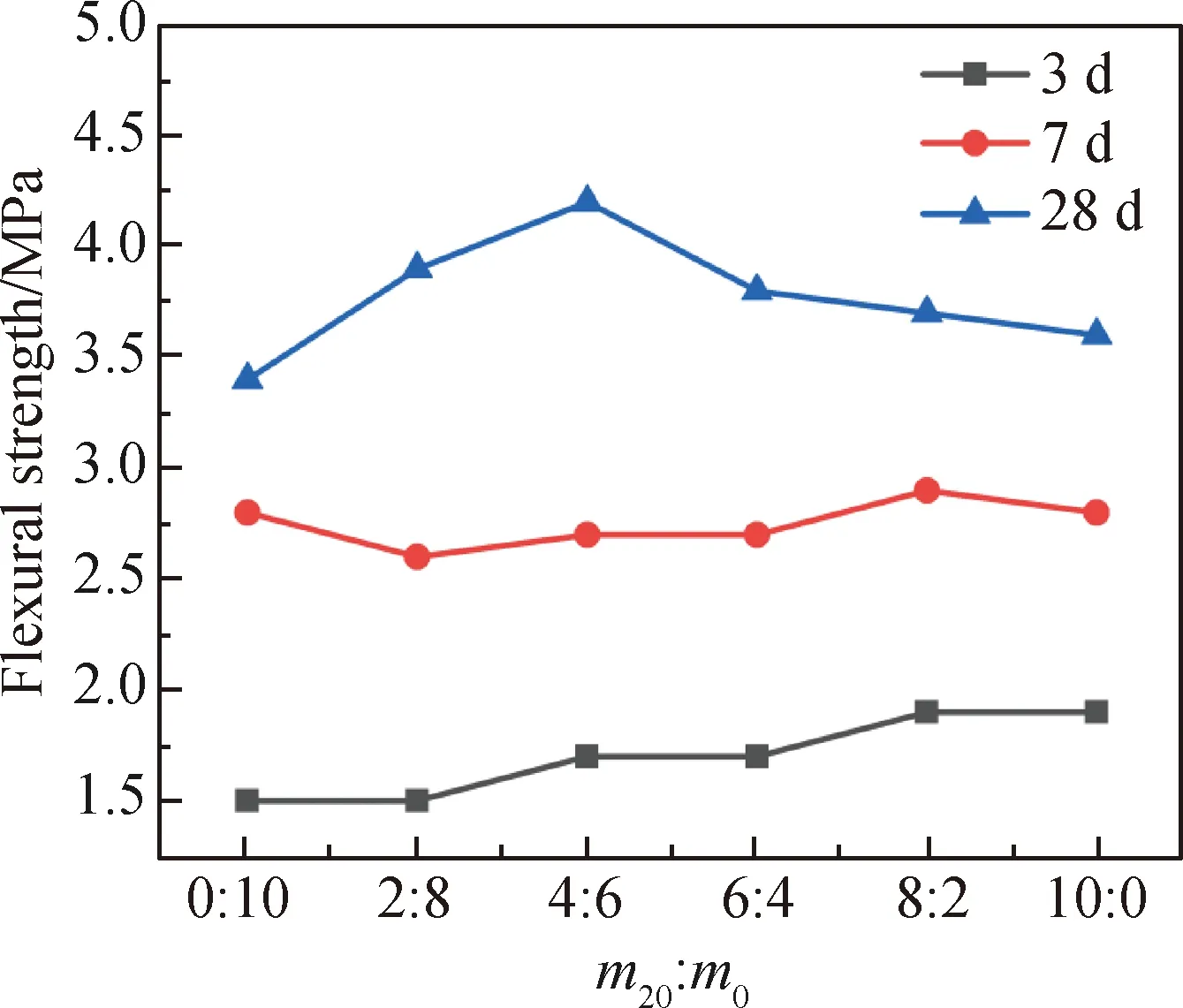

图11为不同复掺比的再生微粉干混砂浆3 d、7 d和28 d抗折强度折线图。从图中可以看出,随着复掺比的增大,砂浆试块 3 d抗折强度总体呈增长趋势,复掺比为8 ∶2时,砂浆试块的抗折强度最大,为1.9 MPa;7 d时,抗折强度呈先减后增趋势,复掺比为8 ∶2时,砂浆试块的抗折强度最大,为2.9 MPa,较抗折强度最小值高0.3 MPa;28 d时,砂浆试块的抗折强度呈先增大后减小的趋势,复掺比为4 ∶6时,砂浆试块抗折强度最大,为4.2 MPa,复掺比为0 ∶10时,砂浆试块抗折强度最小,为3.4 MPa。这是因为随着20 h再生微粉粉体占比的增大,整个胶凝体系的微细粉体增多,粒径分布更加均匀,粉体颗粒级配得到优化,微粉的微集料填充效应得到充分发挥,整个体系更接近最紧密堆积。在水化反应初期,微粉的填充效应作用显著,故砂浆试块3 d、7 d的抗折强度呈增长趋势;在水化反应后期,浆体水化反应逐渐减弱,试块强度不断累积,在最优的颗粒级配区会出现最大的抗折强度。

图11 不同复掺比的再生微粉干混砂浆抗折强度折线图Fig.11 Line chart of flexural strength of regeneratedmicropowder dry mixed mortar withdifferent compounding ratios

2.4 硬化试块的显微结构

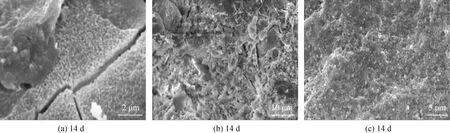

图12为不同龄期的硬化试块SEM照片。为分析养护龄期对再生微粉干混砂浆试块强度的影响,选取再生微粉研磨时间为20 h,掺量为10%的试块进行显微观察。图12(a)、(b)、(c)为试块14 d的断面SEM照片,从图中可以看出,养护14 d的试块内部存在很多孔隙和裂缝,以及针棒状钙矾石,水化未完全进行,因此,砂浆的强度较低。图12(d)、(e)为养护28 d的试块断面SEM照片,从图中可以看出,孔隙和裂纹显著减少,未观察到棒状的水化产物,水化较为充分。再生微粉微集料填充效应和火山灰活性效应充分发挥作用,试块结构致密,因此强度提高。

3 结 论

(1)随着再生微粉的研磨时间、掺量和复掺比的增长,砂浆的稠度均整体呈下降趋势。

(2)随着再生微粉研磨时间的增加,砂浆的28 d抗压强度和28 d抗折强度整体呈增加趋势。当研磨时间为40 h时,砂浆的抗压强度最大;当研磨时间为30 h时,砂浆的抗折强度最大;物理研磨可改善再生微粉的颗粒形貌,降低微粉细度,增大其活性。

(3)随着再生微粉掺量的提高,砂浆的抗压强度和抗折强度呈先增后减的趋势。掺量为10%时,砂浆7 d和28 d抗压强度最大;掺量为5%时,砂浆3 d抗压、抗折强度最大,7 d和28 d抗折强度最大。

(4)随着再生微粉复掺比的增大,砂浆28 d抗压强度和抗折强度呈先增后减趋势。当复掺比为6 ∶4时,砂浆28 d抗压强度最大;当再生微粉复掺比为4 ∶6时,砂浆28 d抗折强度最大。