李楼镜铁矿采用强磁选⁃螺旋溜槽重选早收铁精矿的研究与实践①

严小虎,杨计军

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012;2.五矿矿业控股有限公司,安徽 合肥 230091)

霍邱铁矿区为铁矿石资源约20亿吨的隐伏型大型沉积变质型铁矿床,李楼铁矿位于该矿区中部,矿石中铁矿物主要为镜铁矿,矿石储量2.76亿吨。安徽开发矿业有限公司于2011年建成了李楼铁矿500万吨/年镜铁矿采选工程,原设计选矿流程为阶级磨矿(弱磁选)强磁选⁃中矿反浮选,流程中对-10 mm粒级破碎产品(TFe品位31.65%)采用3台Φ5.03 m×6.40 m球磨机及Φ600 mm旋流器组进行一段磨矿,在磨矿细度-0.074 mm粒级含量不低于50%时采用一粗一扫强磁选获得产率57.00%、TFe品位48.57%、回收率87.49%的粗精矿,再采用2台Φ5.03 m×6.40 m球磨机及Φ350 mm旋流器组对其进行二段磨矿,在磨矿细度-0.074 mm粒级含量不低于80%时进行二段一粗一扫强磁选,其中二段强磁粗选精矿作为铁精矿产品,其产率29.50%、TFe品位65.00%、回收率60.58%,二段强磁扫选精矿产率12.00%、TFe品位50.61%、回收率19.19%,经浓缩⁃铁反浮选后可获得产率8.95%、TFe品位64.96%、回收率18.37%的铁精矿。

为降低生产成本,充分利用矿石中铁矿物粗细嵌布不均匀的特点,以产率43.45%、TFe品位57%、回收率77.25%的一段强磁粗选精矿为给矿,开展了螺旋溜槽重选早收铁精矿的实验室及工业试验研究,通过优化改造后螺旋溜槽工艺参数,工业生产中早收了产率15.75%~19.42%、TFe品位65.21%~65.50%、回收率32.24%~39.41%的铁精矿,工业上取得了停用1台二段磨机、年节省成本一千万元以上的效果。

1 矿石性质

李楼镜铁矿石主要化学成分、矿物组成及铁矿物嵌布粒度测定结果分别列于表1~3。

表1 矿石主要化学成分(质量分数) %

表2 矿石中主要矿物含量(质量分数) %

表3 矿石中铁矿物嵌布粒度

李楼镜铁矿石TFe/FeO比为38.90,碱性系数0.02,铁矿物主要为镜铁矿,含量28.4%,次为假象赤铁矿,含量15.1%,两者均为粗细不均匀嵌布。镜铁矿矿石在一段磨矿细度-0.074 mm粒级含量53%时-0.3 mm粒级含量已达到95.27%,具备获得部分TFe品位不低于65%铁精矿的条件。

2 选矿厂工业生产一段强磁选取样结果

选矿厂工业生产中,针对原矿TFe品位30%~32%的一段磨矿产品采用Ф2 000 mm SLON强磁选机一粗一扫强磁选,在粗选磁场强度0.9 T、扫选磁场强度1.0 T条件下的取样结果见表4。结果表明,强磁粗选精矿产率大、铁品位高,同时也回收了原矿中大部分的铁,适合作为螺旋溜槽重选早收铁精矿的给矿[1]。

表4 工业生产一段强磁选取样结果

3 一段强磁粗选精矿螺旋溜槽重选早收铁精矿试验室试验

对一段强磁粗选精矿采用Ф400 mm螺旋溜槽进行了不同精矿截矿带试验室试验,结果见表5。结果表明,对一段强磁粗选精矿采用螺旋溜槽一次粗选,即可获得TFe品位66.12%~67.53%的铁精矿,且精矿作业产率高达48.40%~58.29%,早收了相对于原矿产率21.02%~25.32%的铁精矿。

表5 一段强磁粗选精矿螺旋溜槽试验室试验结果

4 工业试验

对选矿厂1#系列6台Φ2 000 mm SLON强磁选机中1号机的粗选精矿矿浆经分矿器四分给入4台4头Ф1 500 mm螺旋溜槽,再经分矿器四分给入每台螺旋溜槽的4个溜槽进行早收铁精矿的工业试验。

4.1 螺旋溜槽给理量试验

对1号SLON强磁选机处理量50 t/h、磁场强度0.9 T条件下所得一段强磁粗选精矿进行了螺旋溜槽处理量对比试验,结果见表6。可见,采用4台(单台处理量4.99 t/h)螺旋溜槽比采用3台(单台处理量7.05 t/h)螺旋溜槽早收铁精矿效果更好。

表6 螺旋溜槽给处矿量对比试验结果

4.2 不同强磁粗选磁场强度所得粗选精矿螺旋溜槽试验

将强磁粗选精矿采用4台螺旋溜槽处理,考察了不同强磁磁场强度下所得强磁粗选精矿螺旋溜槽重选早收铁精矿的效果,结果见表7。可见,在工业生产一段强磁粗选常用操作条件(0.8~0.95 T)下,采用4台螺旋溜槽(单台处理量4.99 t/h),可以取得产率19.38%~22.50%、TFe品位65.32%~66.41%铁精矿,螺旋溜槽重选的适应性和稳定性都较理想。

表7 一段强磁磁场强度对粗选精矿螺旋溜槽早收试验结果

4.3 连续稳定试验

对一段强磁粗选磁场强度0.9 T条件下所得粗精矿按分给4台4头Ф1 500 mm螺旋溜槽的方式进行了8 h连续稳定试验,试验流程见图1,结果见表8。由表8中各产品产率及其细度可知,原流程强磁粗选精矿和扫选精矿都需要再磨,再磨给矿产率51.69%、磨矿细度-0.074 mm粒级占56.9%;对一段强磁粗选精矿采用螺旋溜槽重选早收产率19.73%、TFe品位65.95%的铁精矿后,再磨给矿产率31.96%、磨矿细度-0.074 mm粒级占62.3%,需要再磨的矿量明显减少,且细度也变细了,达到了大幅度降低再磨负荷的效果。

图1 一段强磁粗选精矿螺旋溜槽重选早收铁精矿连续稳定试验流程

表8 一段强磁粗选精矿螺旋溜槽重选早收铁精矿连续稳定试验结果

5 一段强磁粗选精矿螺旋溜槽重选早收铁精矿流程改造及调试结果

根据工业试验结果,选矿厂实施了一段强磁选粗精矿采用螺旋溜槽早收铁精矿工业流程改造,每台强磁选机对应4台4头Ф1500 mm螺旋溜槽,12台一段强磁粗选机共配置了48台螺旋溜槽,进行螺旋溜槽优化调试。

5.1 螺旋槽面增加挡流条

在螺旋溜槽床面外半边每一圈增设一个倾角45°、高5 mm、长40 mm的挡流条,以增强外圈铁矿物转向内圈的精矿带,提高铁精矿产率[2]。选择1号SLON强磁机粗选精矿的螺旋溜槽进行了增设挡流条的优化试验,取样计算结果见表9。可见,增设挡流条后,螺旋溜槽重选铁精矿作业产率提高到了43.93%~58.36%,对原矿产率可达19.09%~25.36%,效果明显。

表9 螺旋溜槽增设挡流条优化试验取样计算结果

5.2 强化给矿均匀性

在3号SLON强磁选机粗选精矿的螺旋溜槽进行了强化给矿均匀性调试,主要是将给矿量明显偏大的矿浆给入4组螺旋溜槽的分矿箱,并将每个螺旋溜槽4个头适当关小,以保证每个螺旋溜槽给矿量基本一致,再根据各螺旋溜槽给矿情况调整精矿截矿带位置。取样计算结果见表10。可见,强化给矿均匀性,螺旋溜槽重选铁精矿作业产率38.47%,对原矿产率16.71%,铁精矿TFe品位达到了65.22%。

表10 螺旋溜槽强化分矿均匀性取样计算结果

5.3 螺旋溜槽优化调试结果

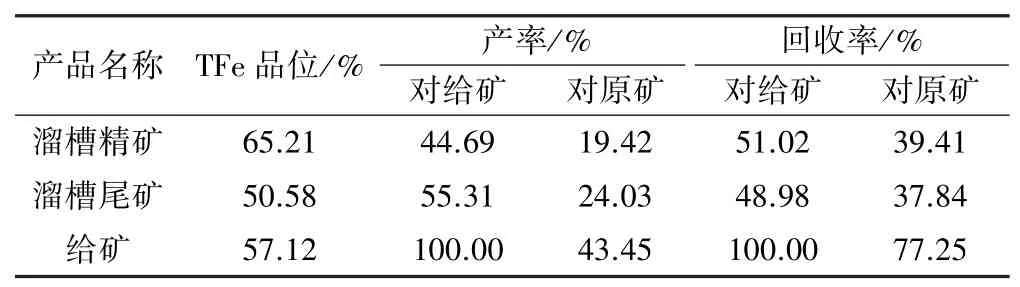

48台螺旋溜槽全部优化调试后的取样计算结果见表11。优化调试后,一段强磁粗选精矿采用螺旋溜槽重选可早收TFe品位65.21%、对原矿产率19.42%、对原矿回收率39.41%的铁精矿。

表11 螺旋溜槽优化调试后试验结果

5.4 全流程考查结果

原矿处理量660 t/h,一段和二段磨机为三对一、一段磨矿细度-0.074 mm粒级含量60.82%、二段磨矿细度-0.074 mm粒级含量85.33%条件下,采用螺旋溜槽重选早收了产率15.75%、TFe品位65.50%、回收率32.24%的铁精矿,二段强磁选精矿产率17.17%、TFe品位63.07%、回收率33.84%,总精矿产率39.18%、TFe品位64.51%、回收率79.00%。生产数质量流程见图2。

图2 一段强磁粗选精矿螺旋溜槽重选早收铁精矿生产数质量流程

6 结 语

1)对一段粗磨强磁粗选精矿采用螺旋溜槽重选能早收产率15.75%~19.42%、TFe品位不低于65%、回收率32.24%~39.41%的合格铁精矿,将给入二段磨矿的中矿产率由改造前的51.69%(-0.074 mm粒级占56.9%)减少到33.82%~37.49%(-0.074 mm粒级占62.3%),达到了既明显减少再磨中矿产率、又增加再磨给矿细度的双重效果,生产中一段和二段磨机按三对一运行的总精矿产率39.18%、TFe品位64.51%、回收率79.00%,生产中停用1台二段磨机取得了年节省成本一千万元以上的效果。

2)采用强磁选与螺旋溜槽重选配合早收铁精矿,可以大幅度减少螺旋溜槽设备数量,便于生产管理,对我国类似红矿选矿厂采用螺旋溜槽重选早收铁精矿的实践有借鉴和推广价值。