基于Sn63Pb37焊膏的喷印技术应用研究

黄 鹏 计孝智 刘 洋 彭彩龙

(四川九洲电器集团有限责任公司,四川 绵阳 621000)

0 引言

军事电子装备正在向着小型化、轻量化和高集成化的趋势发展,各型号产品在进行生产过程中的表面组装时,焊膏丝网印刷工艺面临着如下问题:同一块印制电路板上的焊盘尺寸大小差异较大时,焊盘对焊膏的需求量也不同,采用不同厚度的钢网工装,其印刷效果也不同。

焊膏喷印技术是一种新兴的无钢网喷印工艺技术,利用其独特的喷射器结构在印制板上方以极高的速度喷射焊膏,是完全无接触的,类似于喷墨打印机,及时快速。掌握并应用该项新兴工艺技术,能够有效解决上述军工产品面临的问题,并能满足安装板复杂度日益提高的要求和质量要求,控制每个元件引脚所需的焊膏量,以保证获得最佳的焊点质量。

1 焊膏喷印的数学模型研究

瑞典的MYCRONIC公司(更名前叫作MYDATA)于2007年前后推出了焊膏喷印技术,并搭载在其研制生产的焊锡膏喷印机上,其型号从MY500发展到MY700。该文在掌握了焊膏喷印技术的基本原理后,基于Sn63Pb37型焊膏,开展焊膏喷印的数学模型研究。

1.1 建立数学模型的思路分析

研究思路是对比分析丝网印刷技术和喷印技术,以丝网印刷技术为基准,喷印技术参照丝网印刷技术取得的焊膏涂覆效果进行研究。

焊膏是将合金焊粉与助焊剂搅拌混合而成的一种膏状混合物。喷印工艺技术和丝网印刷工艺技术采用的锡铅焊膏型号相同,均为Sn63Pb37,但助焊剂含量不同。此外,丝网印刷后印制电路板焊盘上焊膏为规则矩形状,喷印后印制板上焊膏与焊盘图形大致相似,转角处为圆弧平滑过渡,两种工艺技术中焊膏涂覆后形貌有细微差别。

焊膏回流焊之后形成焊点,其焊点质量可从其焊点形貌和器件引脚和焊料、焊料和印制电路板焊盘之间的金属间化合物(IMC)厚度来评价,其实质是,两种焊膏涂覆技术中形成焊点实体的锡铅合金质量相等,后续各工序保持相同,即可形成相类似的焊点,确保喷印环节和丝网印刷环节取得相同的焊膏涂覆效果,进而保证焊点质量。

1.2 两种焊膏涂覆技术体积关系研究

工厂目前使用的丝网印刷锡铅焊膏为Alpha公司的OL-107E(Sn63Pb37),其锡铅合金质量比例为90%,助焊剂质量比例为10%;使用的喷印锡铅焊膏为AIM公司的NC 257 MD(Sn63Pb37),其锡铅合金质量比例为86.5%,助焊剂质量比例为13.5%。据查锡铅合金的密度约为8.6g/cm³,助焊剂的密度约为0.85g/cm³。

对丝网印刷锡铅焊膏,设锡铅合金的体积为,助焊剂的体积为,总的体积为,可得出公式(1)和公式(2)。

由公式(1)和公式(2)可得出公式(3)。

对喷印锡铅焊膏,设锡铅合金的体积为,助焊剂的体积为,总的体积为,可得出公式(4)和公式(5)。

由公式(4)和公式(5)可得出公式(6)。

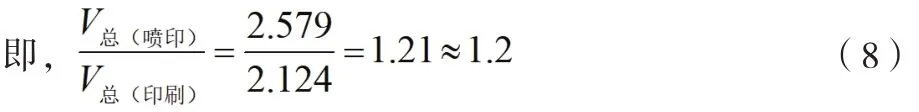

为保证两种焊膏涂覆技术中形成焊点实体的锡铅合金质量相等,令=,则 8.6=8.6,把公式(3)和公式(6)代入可得公式(7)和公式(8)。

根据公式(8)可知,两种焊膏涂覆方式要达到锡铅合金质量相等的目标,喷印焊膏体积量约为丝网印刷焊膏体积量的1.2倍。

1.3 焊膏喷印的数学模型建立

首先,丝网印刷的体积量由其钢网工装决定,钢网工装厚度大,印刷的焊膏体积量多,钢网工装厚度小,印刷的焊膏体积量少。丝网印刷的钢网工装厚度设计参考IPC-7525《钢网设计原则》执行,钢网工装厚度与印制电路板上封装引脚中心间距对应关系详见表1。

表1 引脚中心间距和钢网工装厚度关系表

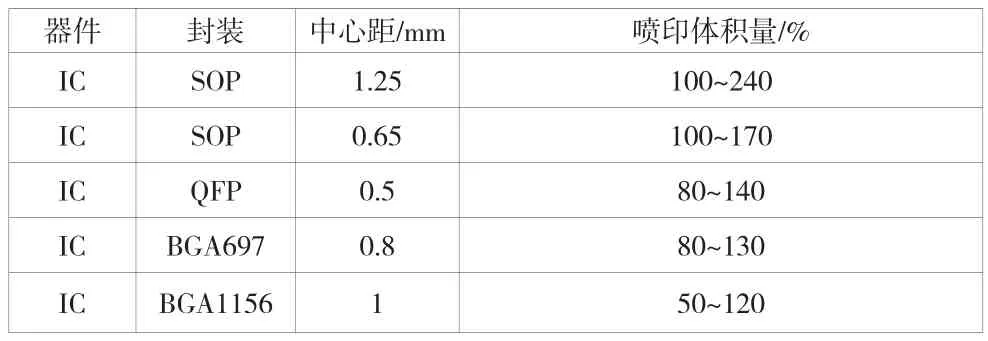

其次,MY700焊膏喷印设备喷印主要参数为喷印体积量,当喷印体积量设置为100%,喷印的体积量等效于对应丝网印刷钢网工装厚度为0.125mm的印刷体积量。因此,在表1基础上可得到喷印体积量与引脚中心间距的关系,见表2。

表2 喷印体积量和引脚中心间距的关系表

最后,在表2的基础上,结合喷印焊膏体积量是丝网印刷焊膏体积量的1.2倍关系,同时考虑丝网印刷时焊膏的转移率约为70%~100%,可建立焊膏喷印体积量和引脚中心间距之间的初步数学模型,如下。

该数学模型中,Z为焊膏喷印质量函数,p为引脚中心间距(mm),V为焊膏喷印体积设置值(%)。当V的取值在规定的范围内,Z表征为合格,当V取值不在规定的范围内,Z表征为不合格。

2 喷印用印制电路板工艺样件设计

根据工厂印制电路板具体设计情况,采用了Altium Designer Winter 09以及Cadence 16.6这2个设计软件进行印制电路板设计,设计中包括了工厂主要的表面贴装式元器件封装类型,如0402、0603、0805、1206、1210、1812、3025等片式电阻电容,CA45A、CA45B、CA45C、CA45D等钽电容器件,QFN、BGA、SOP、QFP等集成电路,以及电感器件、二极管和SOT系列晶体管。

3 Sn63Pb37焊膏喷印试验

工厂目前已配备最新型号的MY700喷印设备,为实际喷印应用建立了试验基础。

工厂配备的MY700喷印设备可调节的参数为焊膏喷印体积量(%)、喷印图形尺寸(mm)、喷印高度(μm),其中喷印图形尺寸默认选用导入的gerber文件外形尺寸,喷印高度(μm)选用默认最佳高度值0.65 mm,具体最重要可调节的参数只有焊膏喷印体积量,可为不同封装引脚中心间距适配不同的喷印体积量参数,以满足不同封装的需求。

根据上述建立的初步数学模型,设计焊膏喷印试验方案,见表3。由于MY700喷印设备本身的特点,设置喷印体积量约10%的变化,否则对喷印体积量几乎无影响,因此对数学模型中的喷印体积量进行取整,并每间隔10%进行喷印试验。如8个引脚、引脚中心间距为1.25mm的SOP器件,第一个器件左边从上到下,2个焊盘为一组,共2组,分别喷印100%、110%体积量。同理,右边焊盘,共2组,分别喷印120%、130%体积量。以此类推,第二个器件,分别喷印140%、150%、160%和170%的体积量,直至所有该封装的器件焊盘喷印完毕,覆盖数学模型中的所有参数范围。按照此设计方案进行喷印试验,SOP的最终喷印效果如图1所示。

表3 QFP、SOP、BGA等器件喷印试验设计表

图1 S0P喷印效果图

同理,其他封装类型按照该思路设计喷印试验方案。同时阻容器件和QFN器件喷印参数参考PLCC、QFP的引脚中心间距执行,QFN器件中间散热焊盘参照IPC-7093《底部端子元器件(BTC)设计和组装工艺的实施》,印制电路板上的散热焊盘应该有75%以上的焊料覆盖率。因此,QFN器件中间散热焊盘焊膏喷印体积量设计喷印80%~90%。具体设计方案见表4。

表4 阻容及QFN器件喷印试验表

4 焊膏喷印检测(SPI)

工厂丝网印刷焊膏的体积比、面积比的检测标准均为60%~200%,考虑公式(8)表明的喷印焊膏体积量是丝网印刷焊膏体积量的1.2倍关系,在丝网印刷焊膏检测标准基础上增加至1.2倍,得出适用于焊膏喷印工艺焊膏体积比、面积比的检测标准为70%~240%。

按照上述设计的焊膏喷印试验方案对各类封装焊盘完成焊膏喷印后,采用3D焊膏检测设备(型号为S8030L,厂家为深圳思泰克科技公司)对喷印试验板样件检测喷印的焊膏体积比、面积比是否合适,检测结果均为“通过”,表明喷印的焊膏体积比、面积比符合要求。

5 贴片及回流温度曲线设置

喷印焊膏推荐的回流焊温度曲线如图2所示,采用的回流炉为BTU Pyramax100A(八温区回流炉),根据图2推荐的温度曲线设置的各温区温度详见表5。按该设置温度,把温度传感器黏贴在试验板样件具有代表性的位置处,并把大热容器件(如BGA)黏贴在试验板样件上,完成实际温度曲线采样,采样结果在图2所示的回流窗口内,表5设置温度值满足该焊膏的推荐回流焊温度。

图2 喷印焊膏推荐回流焊温度曲线

表5 回流温度各温区设定表/℃

焊膏喷印检测(SPI)合格后,采用MYDATA MY100SXe-14高精度贴片设备进行各种类型器件的机器贴片,并按表5设置的温度值完成试验板样件的回流焊。

6 焊点形貌分析

回流焊完成后,采用SMT3500LD清洗设备对试验板进行清洗,清除助焊剂残留物、污染物及各种杂质。

清洗完成后,依据GJB3243《电子元器件表面安装要求》、GJB4907《球栅阵列封装器件组装通用要求》和QJ165B《航天电子产品安装通用技术要求》中相关要求对焊点质量进行判断,判断具体标准如下。1) CHIP器件焊点的爬升高度大于三分之一元件体的厚度,不超过器件本体。2) LCC、QFP焊料的爬升高度不小于四分之一焊端的高度。3) 单个BGA焊球空洞率≤15%,转换为面积空洞率为约25%。4)QFN器件单个焊盘空洞率≤15%。

采用视频放大系统对样件焊点外观形貌进行观测,应用X-ray设备对BGA、QFN单个焊点的空洞率进行检测,根据检测结果对建立的数学模型进行反馈修改。

7 切片分析

根据上述焊点形貌分析,可验证建立的初步数学模型中喷印参数的正确性。为了完成切片分析,取各范围参数的中间值进行产品样件进行焊膏喷印、贴片、回流焊和清洗工序,并进行自检。对检验合格的样件寄送中国赛宝实验室进行切片分析,对U5位号进行单个焊球面积空洞率及切片分析,空洞率按单个BGA焊球空洞率≤25%检测标准执行,检测结果均为合格;对U19位号、U25位号进行切片及IMC层厚度分析,IMC层厚度按1μm~4μm检测标准执行,检测结果均为合格。

8 结论

该文基于Sn63Pb37焊膏进行喷印应用系统的研究,通过后续焊点质量检测合格验证了建立的数学模型的正确,总结如下。1) 通过喷印试验,反馈修改建立的最终数学模型为

其中,为焊膏喷印质量函数,为引脚中心间距(mm),为焊膏喷印体积设置值(%)。当的取值在规定的范围内,表征为合格,当取值不在规定的范围内,表征为不合格。2) 本次焊膏喷印试验样本数量有限,需要积累大量产品使用的效果数据,对该模型进行反馈完善。3) 该研究方法及思路可指导无铅焊膏(SAC305)、低温焊膏的喷印应用研究,以及在印制电路板大面积喷印焊膏、深腔体内部细间距器件喷印焊膏和印制板组件返修时焊膏喷印等方面的应用研究,具有较大指导意义。