含油废水错流膜过滤流场及多级处理工艺模拟*

王庆港 李桂水 洪逸斌 陈 皓 李 煜 李文祥

(天津市轻工与食品工程机械装备集成设计与在线监控重点实验室;天津科技大学机械工程学院)

0 引 言

含油废水主要来源于石油工业的采油、炼油及石油化工生产等过程。油品进入水体后,会在表层形成水膜,从而导致水体缺氧、生物死亡,造成严重的环境污染。目前我国颁布的《中华人民共和国海洋环境保护法》等法规规定,废水含油的最高允许排放质量浓度为10 mg/L[1]。无论含油废水的处理目的是回收油(经济角度)还是为环境友好考虑除去油相,油与其他不溶性组分的分离都是必须的。与其他常规技术相比,膜技术处理含油废水的优势在于当处理油滴尺寸小于10 μm时效果更好,处理水属于乳化含油废水范围[2]。对于研究错流膜过滤乳化油水混合液,数值模拟可以获得比试验研究更多的信息,例如操作参数变化范围、目标参数及物料种类等,试验却无法进行类似的广泛研究。数值模拟与运用仪器设备分析相比具有独特的优势,例如,在分析过程中,容易直观和全面地分析并能获取精确的数据,能模拟出流体在实际流动过程中各种所测数据对应的状态等[3]。

ZHANG W.X.等[4]利用旋转圆盘膜组件(RDM)结合超滤系统处理紫花苜蓿废水实现蛋白回收,渗透液排出作为农田灌溉使用,采用全循环试验研究膜及操作条件对分离效果的影响,截留液经过厌氧处理可作为高蛋白动物饲料;LI L.N.等[5]利用旋转圆盘亲水膜组件过滤系统回收分散在水包油乳液中的亚麻籽油,试验采用2种亲水膜材料,分别为平均孔径为0.15 μm的聚偏氟乙烯和切割分子量为50 kDa的聚醚砜膜,研究证实圆盘转速提高可提高渗透通量。其他相关研究还有利用高剪切辅助作用对污染膜清洗恢复[6],通过构筑水凝胶化学异质结膜表面获得零通量衰减膜,以用于油水分离[7],将各种过程集成改进油水分离效果及效率,如微滤-凝聚组合[8]、电化学微滤技术[9]、膜过程耦合截留各组分[10]、膜破乳及影响因素研究[11-12],利用人工神经网络[13]或响应面技术[14]对油水分离过程进行多目标模拟,K.J.LEE等[15]采用水在多孔介质中的流动模拟了错流微滤过程。因为在错流膜过滤过程实现乳化含油废水的资源化处理方面,针对油滴间碰撞及聚并的动力学规律的研究并不多见,所以对油滴运动趋势仍需展开更深入的研究。

本文通过数值模拟对油相体积分数变化进行分析,发现油滴在膜面上有向中心聚集的现象,分析了转速对膜表面浓度极化的影响,以及通过控制变量法来研究孔隙率或温度对膜通量和截留率的影响;优化了多级膜过滤处理技术,使乳化含油废水达到可排放标准,所得结论可为工程实践提供一定的理论依据。

1 模型建立

1.1 物理模型

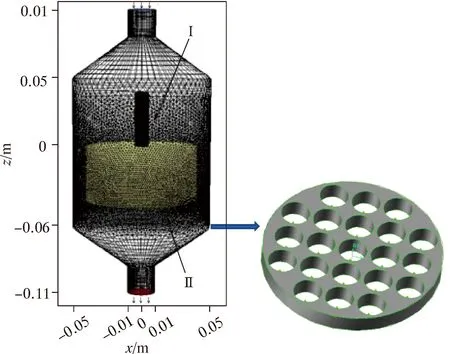

物理模型及坐标系统如图1所示。装置入口直径d=20 mm,总高h=210 mm,油滴种类选用汽油,粒径3.868 μm,入口速度0.1 m/s,体积分数0.2%,旋转角速度5 rad/s,出口表压力0,料液温度为300 K。采用Hex/Wedge的网格划分方法和Cooper的网格划分类型,网格单元1 706 580个,中间圆筒内采用三维旋转模型(Ⅰ区)和多孔介质模型(Ⅱ区)连接,多孔介质模型为蜂窝状,连接体所处高度区间为z(-0.06 m,-0.05 m)。

图1 物理模型及坐标系统Fig.1 Physical model and coordinate system

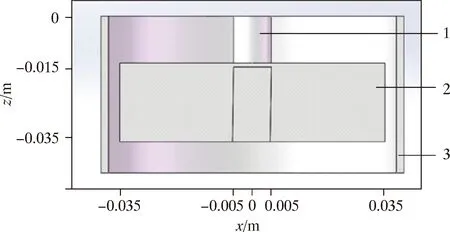

因为在装置中旋转和渗透过程需要设定平衡类型,所以装置在上下方向和左右方向对称。本文选择欧拉(Eulerian)多相流模型,采用标准的k-ε湍流模型。多孔介质模型的黏性阻力系数和惯性阻力系数由文献[16]查得,通过在z方向设置油相和水相较低的阻力系数,且油相的阻力系数要远远大于水相,从而达到油水分离的效果。压力和速度耦合项采用simple算法,动量方程和能量方程采用一阶迎风格式进行离散求解,采用速度入口和压力出口边界条件。在三维旋转模型中,划分为转子区和定子区。图1中的黄色区域代表转子区,所处高度区间为z(-0.04 m,0 m),内部是十字搅拌桨。转子区全剖示意图及坐标系统如图2所示。为了消除网格密度对计算结果的影响,通过对转子区采用加密网格的方式进行计算,得到近似的网格无关解。

1—搅拌轴;2—搅拌器;3—转子区外壳。图2 转子区全剖示意图及坐标系统Fig.2 Full-section of rotor area

1.2 数学模型

在竖直方向上,乳化含油废水要考虑浮力的影响,本文采用接近实际的三维模型计算。连续方程、动量方程及能量方程可以参考文献[17],湍流动能和湍流黏度公式可参考文献[18],重力加速度设置为-9.81 m/s2,所有参数选取国际单位。相关参数计算如下。

(1)

(2)

Δp=p1-p2

(3)

(4)

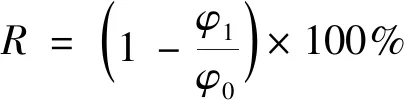

(5)

式中:M为作用在搅拌轴上的扭矩,N·m;n为转速,r/s;μ为流体黏度,Pa·s;V为搅拌槽内流体体积,m3;p为流体流动动压,Pa;A为有效过滤面积,m2;t为过滤时间,s;V1为过滤时间t内的渗透液体积,m3;ρ为流体密度,kg/m3;v为流体流速,m/s;p1为膜前给水压力,Pa;p2为膜滤后压力,Pa;J为膜通量,L/(m2·h);R为截留率,%;φ0为入口油相的体积分数,m3/m3;φ1为出口油相的体积分数,m3/m3;Δp为跨膜压差,Pa。

2 数值模拟结果及分析

2.1 模型验证

本文通过试验方法来验证模型的正确性。首先利用机械搅拌法[19]来制备乳化含油废水,在2 mL汽油和1 000 mL去离子水的混合液中添加2 g吐温-80,再以3 000 r/min的转速搅拌50 min,得到油滴平均粒径为3.868 μm的乳化含油废水。通过错流膜过滤方式处理所得的乳化含油废水,流程如图3所示。循环泵将料液抽出后,通过阀门流向错流膜过滤装置。该装置的尺寸与物理模型一致,中间设有流量计和水压表,通过流量可计算出流速。阀门的开度可以控制液体的流速,调节循环泵的频率来控制压力,膜过程为微滤。由于模型的高度与膜面上的速度数值较低,对膜上表面的总压影响很小,可近似认为膜表面上的压力不变,取模拟结果的均值0.7 MPa作为循环泵的给水压力。计算模拟结果中不同旋转角速度下的膜面横向流速的平均值(共5组数据),分别将其作为试验条件中错流膜过滤原液的入口速度。每组试验经过20 min过滤后,采用热天平方法[20]依次检测渗透液的浓度,利用BT-9300H型激光粒度分布仪检测浓缩液的粒径范围,结果如表1所示。

图3 错流膜过滤乳化含油废水流程图 Fig.3 Flow chart of cross-flow membrane filtration of emulsified oily wastewater

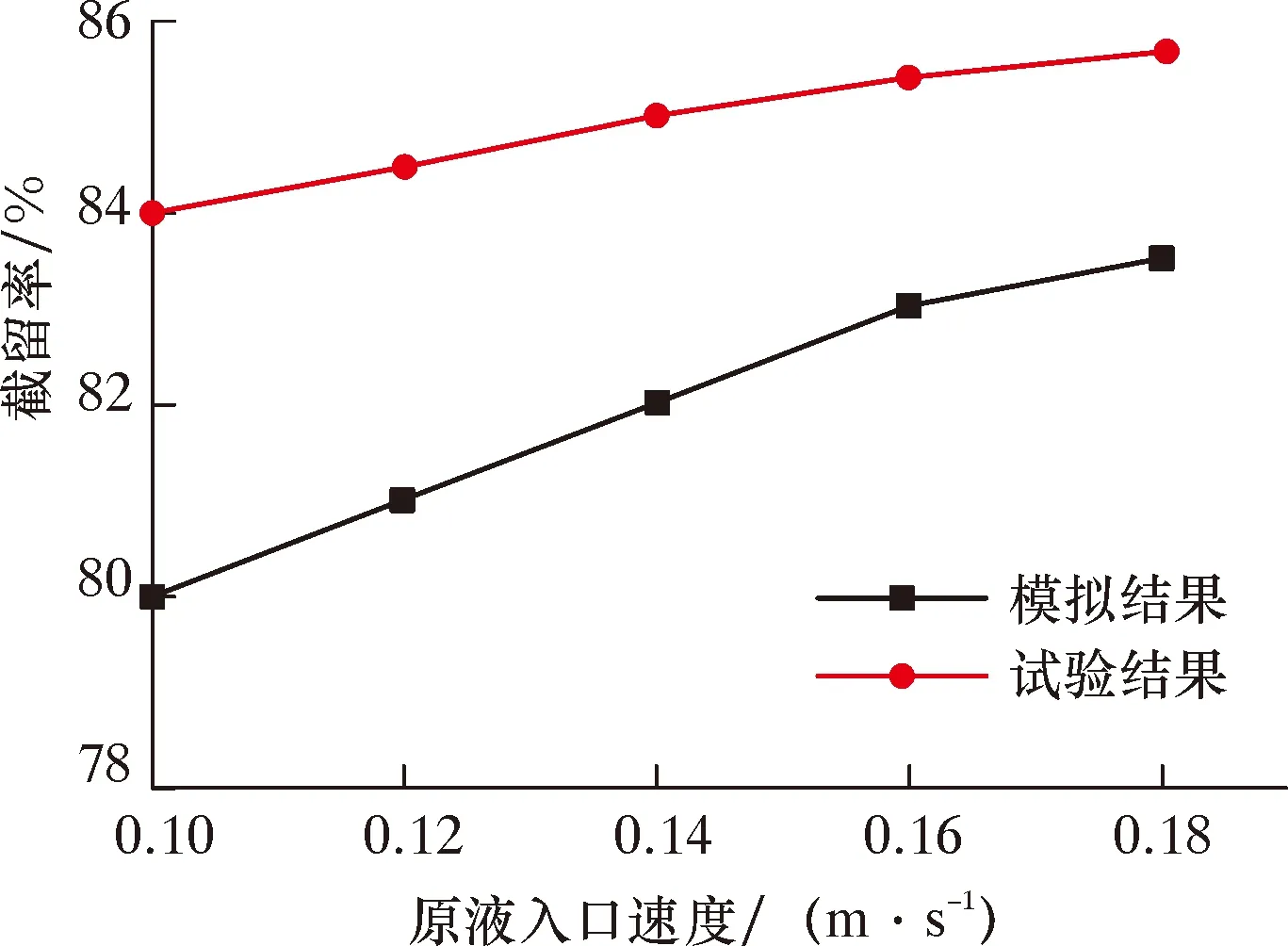

随着原液入口速度的增大,浓缩液的平均粒径会变小。这说明速度的增大使膜的剪切力增大,会导致油滴破碎,减小大油滴形成的概率。比较仿真结果与试验结果中的截留率,如图4所示。由图4可知:仿真结果中的截留率随着原液入口速度的增加而增大,与试验结果的变化规律相同;且模拟结果和试验结果中得出的截留率数值近似相等,说明模拟产生的数据具有可信度。

图4 仿真结果与试验结果得出的截留率比较图Fig.4 Comparison of interception rate between simulation results and experiment results

2.2 强制错流的油水处理装置内的流场分析

先在Fluent中设定油水混合物的入口速度为0.1 m/s,油相体积分数为0.2%,出口表压力为0,孔隙率为0.1,分析纵截面x=0上的速度矢量图与表观速度云图,结果如图5所示。从流场的模拟结果可以看出,搅拌桨两端速度最高,随着液体远离桨叶,速度逐渐降低。叶片搅动的高速流体进入周围大量低速运动的流体中,大部分沿着桨叶上方扩散。由于下方有膜的阻挡,速度下降很明显。膜下方的蓝色区域速度很低,说明渗透过程缓慢。

图5 纵截面x=0处乳化含油废水的表观速度与速度矢量云图Fig.5 Cloud chart of apparent velocity and velocity vector of emulsified oily wastewater at vertical section x=0

从图5a可以看出:高亮区域集中在速度入口段和搅拌桨叶两端,且左右对称;定子区和转子区之间交界面比较明显,说明网格划分连续,网格质量较高。从图5b可以看出,十字搅拌器流场在叶轮四周产生强烈的径向运动,在滤室的底部和上部各产生一个循环区,流线的形状趋向“D”形。上部循环区的液体与入口的流体相遇碰撞,减缓了轴向流速。下部循环区的流体冲击膜面后,中心速度随径向距离的增加而衰减,3个速度分量中以切向和径向速度为主,轴向速度可以忽略。

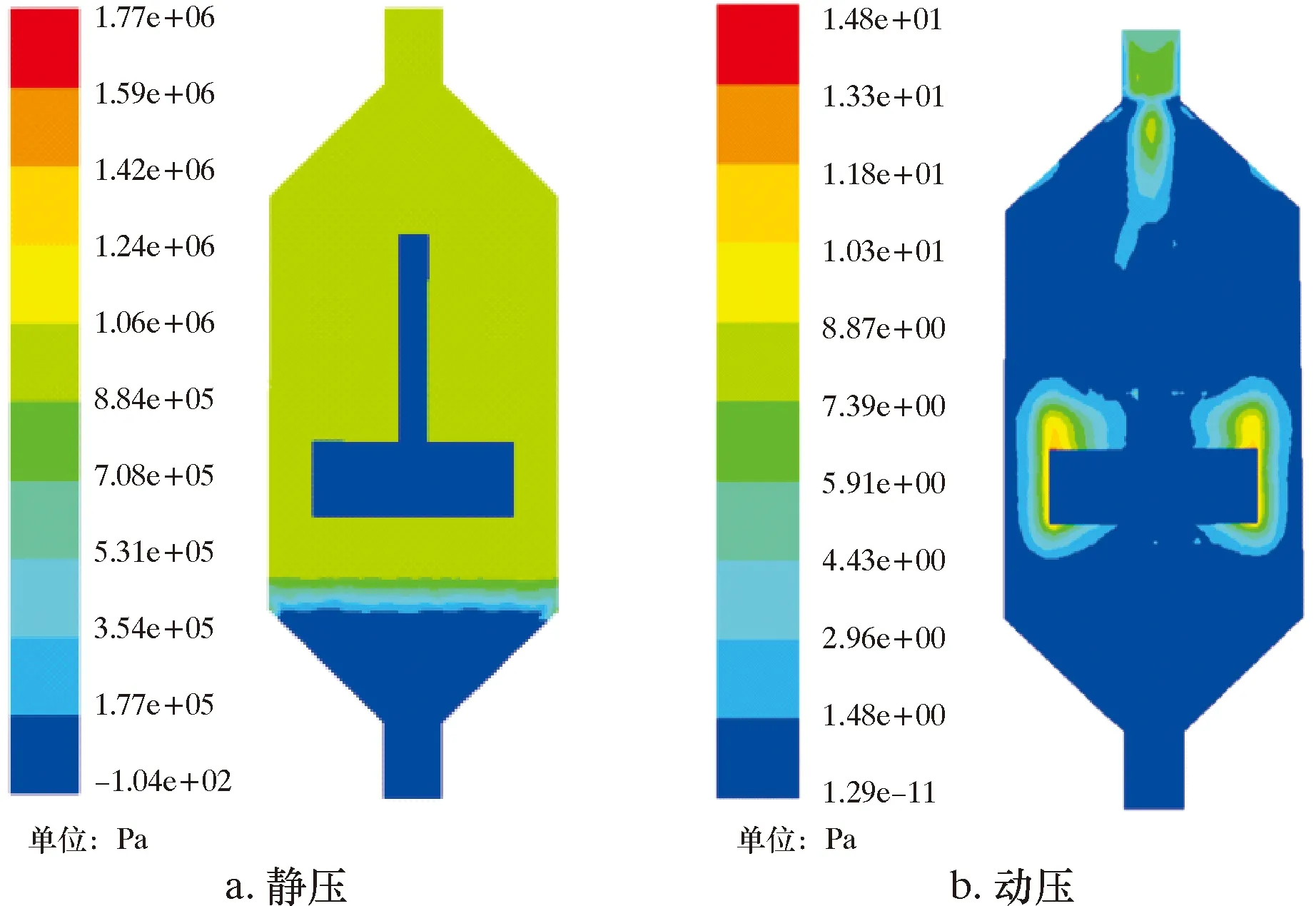

分析纵截面x=0上乳化含油废水的静压、动压分布,如图6所示。油水分离装置在过滤膜下方总压约为标准大气压,上方静压在0.88~1.06 MPa。而多孔介质区的静压从上至下是衰减的,轴向的压力差有利于乳化含油废水的渗透过程。而动压没有负值,高亮区主要存在于3个部位,分别是料液入口和搅拌桨叶的两端。因为动压和速度的平方成正比,速度较高的区域会出现更高的动压。轴向有明显的静压差存在,与油水分离装置的机理相吻合,跨膜压差(总压)是驱动水在垂直方向上流向渗透液出口的动力,在过滤膜的阻挡下,滤室内的水包油类型的乳化液滴脱水后,形成的浓缩液可作为资源被回收。

图6 纵截面x=0处的乳化含油废水的静压与动压分布云图Fig.6 Cloud chart of static and dynamic pressure distribution of emulsified oily wastewater at vertical section x=0

2.3 滤室中不同截面上浓缩液的油相分布

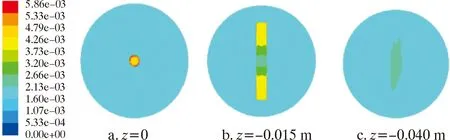

分布于同一旋转角速度5 rad/s,不同横截面(z=0、z=-0.015 m及z=-0.040 m)上的油相体积分数结果见图7。油滴在离心力的作用下,会向中心的壁面聚集,且高度值越大,油滴聚集的面积越小,处于中心的油相云图颜色越深。因为油滴的惯性力小于水,相应的向心加速度小,在同一转速下旋转半径较小。在横截面z=0处,小圆内部的油相体积分数分为3个区间,油相的体积分数在小圆边缘最高,其值为0.005 33~0.005 86。因为油相聚集过程受到中心的搅拌器壁面的干扰,在该壁面上浓缩液发生浓度富集现象。在横截面z=0和z=-0.015 m处,油相聚集的面积等于对应的横截面与搅拌器相交的面积。在z=-0.04 m截面上,油相在中心聚集的浓度比较均匀,因为相比截面z=0和z=-0.015 m,浓缩液的油滴运动没有受到壁面的阻碍。浓缩液的富集现象直观说明料液侧油滴在做无规则的多向扩散与碰撞运动之后,存在聚并的现象。与试验得出的结论一致,乳化含油废水的油滴平均粒径由入口的3.860 μm到经浓缩后的8.643 μm,油滴粒径变大。膜面上没有渗透的油滴在搅拌的作用下加剧了粒子间的碰撞,且油滴撞到一起后大概率发生融合。而在膜的剪切力作用下,油滴也会被分散,粒径减小的油滴一部分就变成了渗透液。

图7 转速为5 rad/s时不同截面上的油相体积分数云图Fig.7 Cloud chart of volume factor of oil phase at different sections at rotating velocity of 5 rad/s

2.4 不同的孔隙率、旋转角速度(温度)对膜通量和截留率的影响

利用Fluent计算可得出口渗透液的油相体积分数,将其与入口原液的体积分数相比可得截留率。将监测的出口质量流率与油水混合物的密度和膜面积的乘积相比,算出膜通量。利用控制变量法来研究不同的参数变化对膜通量和截留率的影响,结果如图8、图9、图10及图11所示。在入口速度为0.1 m/s、旋转角速度为5 rad/s、温度为300 K条件下,分析不同的孔隙率对膜通量与截留率的影响。由图8可知:随着孔隙率的增加,膜通量先增大后不变,截留率先不变后减小;且孔隙率为0.1~0.3时,膜通量与孔隙率之间成正比。当膜通量最大时,即孔隙率为0.4,继续增大孔隙率会使截留率降低,因为增大孔隙率是增加膜孔的数量,而非改变膜孔径的大小。每个膜孔在过滤油水时,都会使少量油滴也通过膜孔,导致渗透液中的油相体积分数变大,所以截留率也会随之降低。

图8 不同孔隙率下的膜通量和截留率变化曲线Fig.8 Change of membrane flux and interception rate with different porosities

选定线段line1:起点坐标(0.01 m,0.01 m,-0.11 m),终点坐标(0.01 m,0.01 m,0.05 m)。分析不同转速下line1不同位置上的油相体积分数,结果如图9所示。随着旋转角速度的增加,渗透液出口和过滤膜上表面处的油相体积分数会减小。在过滤膜上方,在同一转速下,随着轴向高度的增加,油相体积分数先减小后增加。在入口速度为0.1 m/s、孔隙率为0.1、温度为300 K条件下,分析不同的旋转角速度对膜通量和截留率的影响。由图10可知,随着旋转角速度的增大,膜通量和截留率都会增大。膜通量增加是因为搅拌桨旋转产生的剪切应力降低了膜表面的浓度极化,降低了膜过滤的阻力,提高了油水分离效率。截留率增大是因为膜表面的油相浓度降低,通过膜分离之后,穿过膜的油滴分子数量减少。

图9 line1的油相体积分数-位置关系Fig.9 Relationship between oil phase volume factor and position of line1

图10 不同旋转角速度下膜通量和截留率变化曲线Fig.10 Change of membrane flux and interception rate with different rotation angular velocities

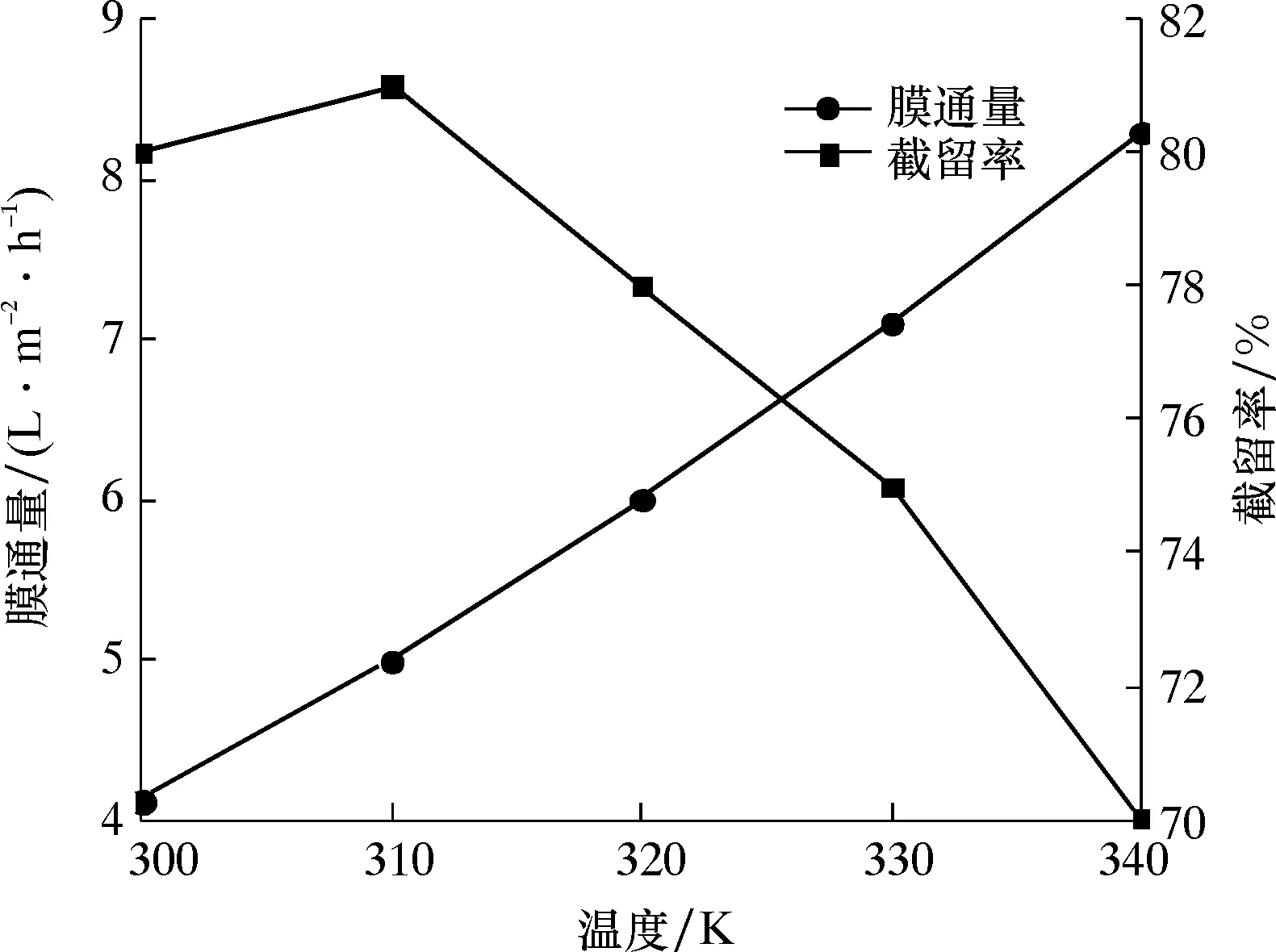

在入口速度为0.1 m/s、孔隙率为0.1、旋转角速度为5 rad/s条件下,分析不同温度对膜通量和截留率的影响,结果如图11所示。由图11可知,随着温度的升高,膜通量逐渐增大,截留率先增大后逐渐降低。因为温度升高油和水的黏度都会降低,过滤阻力会减小。而且随着温度升高,油滴分子和水分子的无规则运动会加剧,膜孔也会受热膨胀,孔径增大,所以膜通量会提高。在温度为300~310 K时,孔径增大,提高了水通量,出口的油相体积分数降低,膜的截留率升高。在温度高于310 K时,孔径过大,油滴的黏度较低,导致膜截留油滴的效率下降,从而使截留率降低。

图11 不同温度下的膜通量和截留率变化曲线Fig.11 Change of membrane flux and interception rate with different temperatures

2.5 利用模拟结果处理渗透液试验

在保证一定膜通量的条件下,必须提高油水分离过程的截留率,从而得出模拟结果的最优操作参数:孔隙率0.4,旋转角速度9 rad/s,温度310 K。由于本试验处理得到的渗透液浓度最低为0.2 g/L,不符合《中华人民共和国海洋环境保护法》的相关规定,所以需要进一步处理渗透液,使其达到规定的排放浓度。

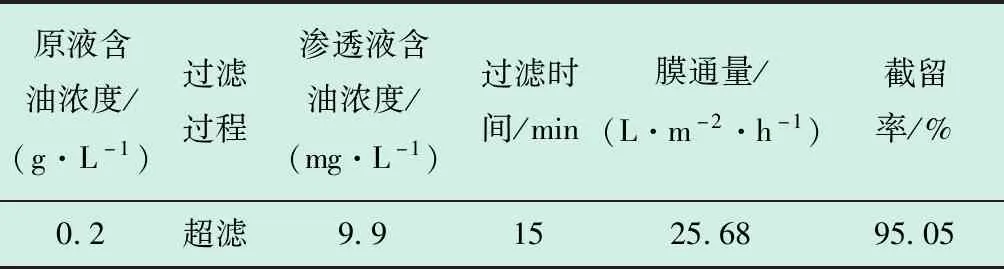

由于模拟与开始的试验选取的过滤过程是微滤,而微滤膜的孔径在0.1~10.0 μm,不能完全过滤平均粒径为3.868 μm的乳化含油废水。所以需要更换膜材料,选用膜孔2~50 nm,在0.1~1.0 MPa作用下可分离乳化含油废水的超滤膜,即采用多级膜过滤处理乳化含油废水。处理含油废水的流程不变(见图3)。试验设备包括循环泵、水压表、流量计、阀门、导管和水浴锅,按照图3将设备与装置进行连接。调节循环泵的频率来控制给水压力为0.7 MPa,利用水浴锅对料液进行水浴加热,控制温度为310 K,调节阀门将原液入口速度控制为0.18 m/s,将错流膜过滤装置中的微滤膜更换为孔隙率为0.4的超滤膜,在此条件下进一步处理含油为0.2 g/L的渗透液。因为第五组微滤过程试验进行了20 min,所以为了方便对照,利用计时器记录超滤过程中得到相同体积的渗透液所需要的时间,且利用热天平方法检测超滤过后的渗透液浓度,再通过数学模型中的公式计算膜通量与截留率,结果如表2所示。

表2 超滤膜的处理试验结果Table 2 Ultrafiltration membrane treatment experiment results

由表2可以得出,通过超滤膜的多级处理,得到的渗透液含油质量浓度为9.9 mg/L,达到排放标准。此次超滤的过滤时间相比微滤缩短了,膜通量和截留率高于微滤,表明采用的操作条件适宜,仿真结果显示提高了过滤效率。与单一的微滤膜过滤处理含油废水相比,多级膜过滤处理工艺不仅使渗透液达到排放标准,还可以更大程度地回收油资源。

3 结 论

(1)搅拌器叶片两端速度最高,转子区中心喷射出的流体进入周围流体中,流场形成左右对称的“D”形循环区,速度分量以切向和径向为主,膜表面上的轴向速度可忽略。膜上下表面的静压之差是驱动水分子渗透的一部分动力,而高动压的区域与高速度的区域基本一致。

(2)在同一旋转角速度下,浓缩液中的油滴向中心富集。油滴发生碰撞后大概率融合。但随着原液入口速度的增大,浓缩液的油滴平均粒径会变小,膜的剪切力增大,导致油滴破碎,降低大油滴形成的概率。

(3)随着孔隙率的增加,膜通量先增大后不变,截留率先不变后减小;随着旋转角速度的增大,渗透液出口和过滤膜表面的油相体积分数会减小,膜通量和截留率均增大;随着温度的升高,膜通量逐渐增大,截留率先增大后逐渐降低。

(4)利用超滤膜在孔隙率为0.4、旋转角速度为9 rad/s、温度为310 K的工况下进一步处理含油废水,得到的渗透液达到排放标准,截留率高达95.05%。