高强综放开采覆岩破断与瓦斯涌出微震响应规律及应用

赵 刚,成小雨,尉 瑞

(1.中煤能源研究院有限责任公司,陕西 西安 710054;2.中煤华晋集团有限公司王家岭分公司,山西 运城 043300)

我国是煤炭生产大国和消费大国,煤炭资源的高产高效开发对于保障我国能源安全具有非常重要的意义[1-2]。在煤矿生产中,高产高效的工作面由于开采强度大,工作面瓦斯涌出量大,造成局部瓦斯积聚,上隅角瓦斯异常甚至超限,严重影响了煤矿的安全生产[3-5]。采空区瓦斯是综放工作面瓦斯涌出的主要来源[6-8],采用高位钻孔瓦斯抽采技术可以有效降低采空区瓦斯浓度,防止工作面上隅角瓦斯超限。而高位钻孔的抽采效果取决于能否准确地掌握上覆岩层的应力和裂隙的分布情况。近年来,众多学者采用理论分析、物理相似模拟和数值模拟等方法针对高强度开采条件下上覆岩层破断与裂隙演化规律进行了研究。乌日宁[9]采用分形理论对采动裂隙进行定量分析,得到了厚煤层采动裂隙的演化规律;李树刚等[10]采用煤与瓦斯共采三维大尺度物理模拟实验平台,实现了采动覆岩裂隙演化、瓦斯运移与瓦斯抽采等问题的一体化同步研究;陆卫东等[11]建立了岩体渗透率的计算模型,确立了“面应变-孔隙率-渗透率”模型,用以表征煤岩体渗透率的变化;江成浩[12]通过经验公式法计算得到了煤层细观参数,并运用PFC3D软件建立了煤层颗粒流模型,实现了对综放采空区孔隙率变化规律的模拟研究。在微震监测的应用方面,王元杰等[13]通过上下微震联合监测技术,对微震事件分布规律与导水裂隙带发育高度的关系进行了研究;蔡永顺等[14]建立了地压监测系统和地表塌陷分析模型,采用微震监测技术对地表塌陷过程进行监测与预警,为矿山的安全开采提供技术保障;于春生等[15]以古汉山矿1604工作面为研究背景,采用高精度微震监测研究了工作面回采过程中底抽巷围岩动态破坏特征以及底板突水危险性,结果表明底抽巷内错回采巷道8 m时处于底板卸压区,位于回采巷道正下方和外错回采巷道时处于应力集中区,受采动影响程度高;薛吉胜等[16]以宁武矿区汾源煤业为背景,采用KJ1160微震监测系统研究了大倾角综放面微震事件、能量分布特征,结果表明大倾角特厚煤层工作面顶板覆岩垮落带、裂缝带在煤层倾向上形成“上高下低”的形态,在走向上呈现滞后性。

中煤华晋公司王家岭煤矿是我国典型的由低瓦斯煤层高强度开采导致的高瓦斯矿井[17-18]。本文以该矿目前主采的12302综放工作面为研究对象,采用目前成熟的微震监测技术配合工作面瓦斯涌出量监测,研究了工作面在推进过程中的采动覆岩破断及裂隙演化特征,确定了微震事件发生与瓦斯涌出定量的表征关系,最后采用高位定向长钻孔对裂隙带瓦斯进行抽采,并对抽采效果进行了分析。

1 监测系统布置方案

经过多年的现场应用和技术发展,微震监测技术已经成为煤矿瓦斯突出、冲击地压和顶板断裂来压等煤矿灾害预测和机理研究的一项重要手段[19-21]。KJ699微震监测系统采用24通道模拟信号输入,输入频率范围为0.1~2 000 Hz,通过上位机软件的设置,可以实现不同采样频率的设置。所有模拟信号经过数字处理后经过以太网上传至上位机;遇到通讯不正常的状态下,监测分站可以继续存储所采集到的微震监测数据,保证了监测数据的完整性。本次测试地点选在12302回采工作面,在进风巷和回风巷中各布置2台数据采集仪和4个传感器,传感器超前工作面40 m开始布置,每个传感器间隔15 m,具体布置方式如图1所示。为了更加精确地监测到采煤工作面作业区周围的微震事件,随着工作面的推进,当工作面回采至距离最近的一组传感器15 m时,将巷道两侧靠近工作面的传感器和数据采集仪拆除,并将此组设备及时安装在后方,布置方式不变。

图1 传感器布置方案Fig.1 Layout programme of sensor

图2为传感器安装方法,由图2可知,由于12302工作面采用综采放顶煤生产工艺,为了对工作面上覆岩层发生的微震事件进行准确监测,将检波器安装在工作面顶板锚杆上,锚杆锚固段共6.0 m,其中岩层锚固段3.4 m,煤层锚固段2.6 m,两者之间采用硬连接方式。微震传感器布置在工作面顶板,通过连接线与检波器相连,传感器接线后,用扎带将连接线固定在锚网上,数据采集仪与传感器同样采用连接线进行连接,布置在巷道旁边的硐室内,并悬挂起来。

图2 传感器安装方法Fig.2 Installation method of sensor

2 采动覆岩破断及裂隙演化规律

本次监测时间为2021年7月12日至2021年7月28日,共计17 d,期间12302工作面推进了102.50 m,日平均推进6.03 m。通过对12302工作面在推进过程中产生的微震事件进行监测收集,并采用数据处理软件对工作面及周围微震事件进行过滤处理,在微震监测期间共捕获了2 554次微震事件。

2.1 微震事件能量与工作面周期来压

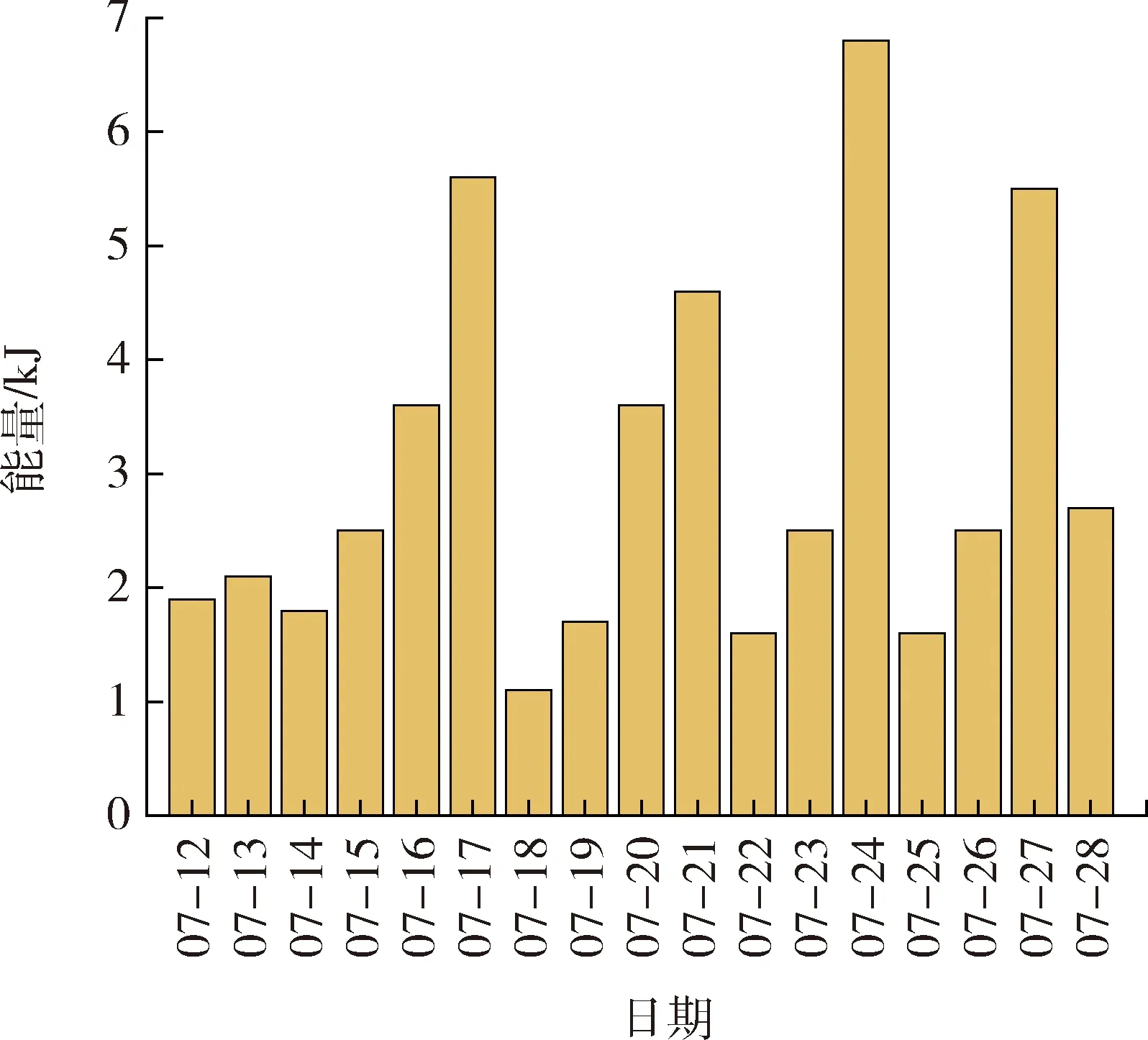

随着工作面的不断推进,会发生工作面的周期来压现象,老顶在其自重及上覆岩层载荷的作用下,将沿煤壁甚至在煤壁内发生折断和垮落。通过分析工作面每日微震事件能量的变化规律,就可以得到工作面的周期来压步距和时间。图3为监测时间段内每日微震事件能量分布的情况。由图3可知,每日微震事件能量大小共出现了4次周期性的变化,即工作面老顶发生了4次周期性断裂破坏。4次微震能量最大的日期分别为7月17日、7月21日、7月24日、7月27日,能量均超过了4.5 kJ。 并且在这4次周期来压前,有3次微震监测系统监测到的微震事件能量已经开始变大,结合工作面每日推进距离可以得出工作面周期来压步距为21 m左右。

图3 12302工作面每日微震事件能量分布Fig.3 Energy distribution of daily micro-seismic eventsin 12302 working face

2.2 微震事件分布及演化

由12302工作面周期来压步距为21 m,所以选取了监测期间的一次典型周期来压进行分析。微震事件在一个周期来压的推进过程中的微震事件分布情况如图4~图6所示。

图6 工作面回采21 m时微震事件分布Fig.6 Distribution of micro-seismic events at 21 m in working face

由图4可知,当工作面推进8 m时在采空区覆岩及底板监测到了少量微震事件,事件集中分布高度在距煤层顶板10 m左右,工作面后方35 m范围内。在工作面前方进风巷和回风巷上部顶板也出现了若干微震事件,分布范围在回风巷工作面端头往外约18 m。沿倾向方向,微震事件主要集中在距离工作面顶板10~15 m范围内,煤层底板微震事件较少。从微震事件的分布可以看出,工作面推进8 m时,采空区顶板已经出现了破断现象,而煤层顶板和底板基本完好。

图4 工作面回采8 m时微震事件分布Fig.4 Distribution of micro-seismic events at 8 m in working face

由图5可知,当工作面推进15 m时采空区后方微震事件增多,同时在工作面前方煤层顶板也新增了大量的微震事件,微震事件分布较连续,事件集中程度增加,事件分布范围增大。沿倾向方向,覆岩25 m高度两侧处形成事件集中区,覆岩40 m高度处新增若干微震事件,煤层底板微震事件增加。根据微震事件的分布可以得出工作面推进15 m时采空区覆岩相对不稳定,出现了较多破坏现象;受超前采动应力的影响,工作面前方煤层产生破坏,破坏多分布在沿倾向靠近两侧巷道。

图5 工作面回采15 m时微震事件分布Fig.5 Distribution of micro-seismic events at 15 m in working face

由图6可知,当工作面继续推进至21 m时,此时采空区覆岩及工作面前方微震事件显著增多,采空区覆岩微震事件在30 m高度处集中增多,45 m高度处新增若干事件,且55 m高度附近出现分散分布的微震事件,同时煤层底板事件也有所增多。表明采空区下部覆岩发生较大破断垮落,中上部覆岩产生较多破断现象,且高位覆岩出现离层下沉。

2.3 监测结果分析总结

1) 工作面微震监测时间微震事件主要集中分布在采空区顶底板、煤层、煤层顶底板及进风巷、回风巷顶板。由工作面推进过程中采空区覆岩微震事件分布和变化特征可以分析得出,采动覆岩裂隙带主要分布在采空区顶板两侧,高度在55 m左右。煤层中的瓦斯在工作面回采过程中从煤体中逐渐解吸出来,升浮扩散至裂隙带中,形成瓦斯富集区。

2) 采空区顶板微震事件最大高度(离层裂隙发育高度)在55 m左右(距煤层顶板垂距),微震事件最远距离(裂隙在工作面走向的发育范围)在97 m左右(距工作面平距),微震事件范围(裂隙在工作面倾向的发育范围)基本覆盖进风巷至回风巷的整个采空区顶板。

3) 在监测时间段工作面回采过程中,采空区顶板裂隙演化特征大致为:监测初期,采空区顶板裂隙开始孕育、产生和扩展,并以纵向裂隙为主;随着监测时间的增加,采空区中部和下部顶板有新的裂隙不断产生,且中部顶板新生裂隙和原有裂隙之间、原有裂隙之间相互贯通,逐渐形成了顶板裂隙带,采空区下部顶板裂隙贯通后发生较大范围垮落,上部顶板出现离层现象。

3 工作面瓦斯涌出变化特征

3.1 微震事件与瓦斯涌出变化

微震事件的数量多少和能量大小反映了工作面煤岩的破坏特征,因此通过分析微震事件与瓦斯涌出量的关系,即可了解煤岩破坏对瓦斯涌出量的影响[22]。将12302工作面在微震监测期间的微震事件频次与工作面的瓦斯涌出量(绝对瓦斯涌出量)进行对比分析,变化特征如图7所示。由图7可知,在工作面微震监测期间,12302工作面的瓦斯涌出量大小与微震事件的数量变化均具有一定的周期性,当监测到的微震事件增加时,相应的瓦斯涌出量也会增大;瓦斯涌出量和微震事件的峰值分别发生在7月17日、7月21日、7月24日、7月27日,其中7月17日和7月24日瓦斯涌出量的强度最大。

图7 微震事件与瓦斯涌出变化特征Fig.7 Micro-seismic events and variationcharacteristics of gas emission

表1为12302工作面各次来压前后的微震事件数量和绝对瓦斯涌出量数据。由表1可知,监测期间共发生4次周期来压,第1次周期来压时瓦斯涌出量为7.33 m3/min,微震事件为322次,分别是来压前的1.11倍和6.57倍;第2次周期来压时瓦斯涌出量为5.53 m3/min,是来压前的1.10倍,而第二次来压前没有监测到微震事件,来压时微震事件增加了83次;第3次周期来压时瓦斯涌出量为6.71 m3/min,微震事件为706次,分别是来压前的1.57倍和4.53倍;第4次周期来压时瓦斯涌出量为6.01 m3/min,微震事件为343次,分别是来压前的1.27倍和24.50倍。

表1 来压前后瓦斯涌出量和微震事件变化表Table 1 Variation table of gas emission and micro-seismicevents before and after weighting

将4次来压前后的瓦斯涌出量和微震事件进行平均,可发现来压时的瓦斯涌出量为来压前的1.26倍(增加量主要源于采空区瓦斯涌出),来压时的微震事件是来压前的11.87倍,表明来压前后微震事件的增长趋势大于瓦斯涌出量,4次来压前后微震事件的倍数约为瓦斯涌出量的9.42倍,因此可以认为微震事件的增多是瓦斯涌出量增大的前兆。

3.2 微震事件与瓦斯涌出定量表征关系

微震事件发生的频次表征采场煤岩体的运功状态和破坏程度,而煤岩体的破坏程度对煤体结构、煤体渗透性、瓦斯赋存状态、瓦斯流通通道和瓦斯压力等起着决定性作用,因此可以使用工作面发生微震事件的频次来判断瓦斯涌出量的变化。以监测的12302工作面微震事件频次和瓦斯涌出量数据为基础,挑选不同日期和不同频次事件段的微震事件和瓦斯涌出量进行数据拟合,选取拟合度较高的图像进行分析,拟合图像如图8所示。由图8可知,12302工作面瓦斯涌出量和微震事件的频次呈线性相关的关系,拟合公式为y=4.82+0.003 7x,拟合度为0.933 5,表明在一定的微震事件和瓦斯涌出量范围内,随着微震事件的增多,工作面瓦斯涌出量呈线性增长。通过文献[2]、文献[23]和文献[24]可知,图8的线性拟合曲线y=4.82+0.003 7x能够较好地表征现场采煤工作面的瓦斯涌出特征,因为微震事件增多,表明采场运动剧烈,工作面推进快,落煤数量多,瓦斯涌出量增长快。 可以根据此拟合曲线和监测所得的微震事件频次来预测工作面的瓦斯涌出量的变化情况,帮助工作面开展瓦斯治理工作。

图8 微震事件与瓦斯涌出量拟合直线图Fig.8 Linear fitting diagram of micro-seismicevents and gas emission

4 高位定向长钻孔抽采裂隙带瓦斯

科学合理的高位钻孔参数设计可有效提高抽采效果。通过对微震监测结果分析可知,12302工作面采动覆岩裂隙带主要分布在采空区顶板两侧,高度在55 m左右。所以应该将高位钻孔的终孔位置布置在工作面上部顶板岩层55 m以下。现场高位钻孔布置参数见表2。

表2 高位钻孔布置参数Table 2 Layout parameters of high-level borehole

12302工作面4号钻场抽采时间为43 d,通过对钻孔瓦斯抽采浓度和抽采纯量进行收集整理,得到了瓦斯抽采浓度和纯量随时间的变化关系如图9所示。由图9可知,随着抽采时间的增加4个钻孔的抽采瓦斯浓度呈逐渐减小趋势,瓦斯抽采纯量在前35 d基本维持在1.0 m3/min以上,钻孔平均抽采瓦斯浓度为7.9%,纯量为1.16 m3/min,抽采效果较好。

图9 4号钻场高位抽采长钻孔抽采效果Fig.9 Extraction effect of high-level borehole of No.4 drilling site

图10为没有根据微震监测结果对钻孔布置层位进行调整的3号钻场和调整后的4号钻场钻孔平均抽采浓度和纯量对比图。由图10可知,3号钻场抽采时间为38 d,可以看出在相同抽采时间段内,钻孔平均瓦斯抽采浓度和纯量与4号钻场相比均较低。通过以上分析可知经过钻孔布置层位优化后,钻孔的抽采效果更好,更加有利于保障工作面的安全高效生产。

图10 3号钻场和4号钻场抽采浓度和纯量对比Fig.10 Comparison of extraction effect between No.3 drilling site and No.4 drilling site

5 结 论

1) 通过对工作面微震事件能量和分布范围进行总结分析,得到了12302工作面的周期来压步距在21 m左右,工作面采动覆岩裂隙带主要分布在采空区顶板两侧,高度在55 m左右。

2) 12302工作面瓦斯涌出量和微震事件的频次呈线性相关的关系,拟合公式为y=4.82+0.003 7x,拟合度为0.933 5,可以根据此公式和监测所得的微震事件频次来预测工作面的瓦斯涌出量。

3) 通过对12302工作面4号钻场高位钻孔布置参数进行调整,钻孔平均抽采浓度为7.9%,纯量为1.16 m3/min,抽采效果较好。