大悬臂宽箱梁空间分析与设计计算方法探讨

宋 智,李中贤,张 阳,夏 昌

(1.湖南省交通规划勘察设计院有限公司,湖南 长沙 410200;2.湖南大学 土木工程学院,湖南 长沙 410082)

0 引言

箱梁由于其结构美观、整体性能好,在城市桥梁中得到了广泛应用。近年来,随着我国城市化建设的不断推进,城市高架桥越来越多,并日益向宽度增大的方向发展。与此同时,在建设用地日益紧张的城市,受限于房屋拆迁、桥下道路宽度需求,以及城市地下管线布设等原因,城市高架桥可用于桥墩布设的范围非常狭小。因此,城市高架桥梁往往都采用支座间距小而桥梁挑臂较大的结构。

箱梁的空间效应主要表现为剪力滞效应、薄壁效应和多腹板箱梁腹板受力分配效应。对于宽箱梁而言,截面约束扭转和畸变会产生翘曲应力,截面变形已无法满足平截面假定[1-3]。大悬臂多腹板宽箱梁结构扁平,在纵横向预应力作用下,空间效应更为明显[4-8]。目前混凝土单箱多室箱梁桥的常用计算方法有:单梁模型、剪力-柔性梁格模型(平面梁格)、折面梁格和实体有限元。实体有限元法能真实反映结构的实际受力状态,且适用性更广,但由于其分析工况单一,建模复杂计算结果提取困难,与设计规范[11]匹配度低,一般仅做特殊工况分析,在结构设计中实用性较低;单梁和梁格分析方法在箱梁设计计算中应用广泛,但由于宽箱梁空间效应明显,横桥向偏载效应大[9-10],传统的偏载系数经验值在箱梁结构分析中往往偏不安全。此前研究关注一般宽箱梁较多,对于大悬臂多腹板宽箱梁结构在纵横向预应力共同作用下空间效应分析较少。因此,对大悬臂多腹板宽箱梁结构进行空间实体分析并与常规平面杆系模型结果进行对比,对于理解其空间受力特性、提高设计精度、确保结构安全、减少箱梁开裂等病害的发生具有积极的意义。

本文结合实例,采用Midas FEA有限元软件建立空间实体模型,分析大悬臂多腹板宽箱梁空间受力特性,并从设计的角度对大悬臂多腹板宽箱梁结构采用Midas Civil有限元软件分别建立单梁、梁格、折面梁格模型,并与实体模型结果进行对比分析,验证平面杆系分析方法的精度与适应性。

1 工程概况

某城市高架段桥梁上部结构为4×32 m现浇等高度预应力混凝土连续箱梁,单箱4室截面,梁高2.0 m,箱梁跨中顶板厚0.28 m,底板厚0.26 m,边腹板厚0.5 m,顶板宽25.5 m,底板宽17.5 m,悬臂长4 m。具体尺寸如图1所示。

图1 箱梁跨中标准横断面(单位:cm)Figure 1 Box girder mid-span standard cross section (Unit: cm)

2 结构模型

2.1 平面杆系模型

基于平面杆系理论,使用Midas Civil 2020有限元软件采用梁单元分别建立了4×32 m现浇箱梁的单梁模型、平面梁格模型和折面梁格模型,如图2、图3所示。

图2 平面梁格模型Figure 2 Plane lattice model

图3 折面梁格模型Figure 3 Folded beam lattice model

单梁模型将整个箱梁等效为一根梁,不考虑横桥向受力,单元顺桥向间距约1 m,整个模型共122个单元; 平面梁格模型根据腹板布置,将箱梁刚度集中等效在以腹板为主体每一根纵梁上, 纵梁划分见图4,共5根纵梁,横梁按实际尺寸梁单元模拟,顶底板按“二”字形虚拟横梁模拟,虚拟横梁顺桥向设置间距约2 m,梁格划分见图2,平面梁格模型共554个单元;折面梁格模型相比平面梁格纵梁划分更加细致,除了在腹板处设置纵梁外,在悬臂与箱室顶底板处亦设置纵梁,纵梁划分见图5,共19根纵梁;其中:1~4、16~19号纵梁为悬臂纵梁,5、7、10、13、15号纵梁为腹板纵梁,其余为箱室顶底板“二”字形纵梁;横梁设置与平面梁格一致,虚拟横梁布置间距约2 m,整个模型共2 248个单元。

单梁模型活载按车道单元在主梁上加载,不考虑偏载;边界条件按支座布置在纵梁上设置刚臂后进行约束。平面梁格和折面梁格模型活载按偏载工况进行车道布置,通过横向联系梁的方式进行加载;边界条件按支座布置在横梁相应位置设置刚臂后进行约束。

图4 平面梁格纵梁划分示意图Figure 4 Diagram of division of plane girders

图5 折面梁格纵梁划分示意图Figure 5 A diagram of the division of folded girder and stringer

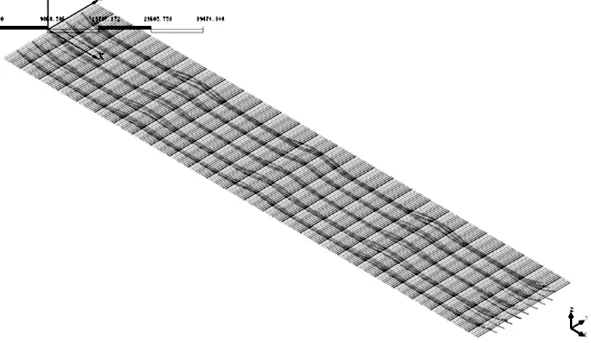

2.2 三维实体模型

采用Midas FEA有限元软件建立空间实体单元模型,混凝土选择实体单元模拟,考虑预应力荷载,模型中单元数量416 352个,节点数量373 937个。结构有限元实体单元模型、钢束模型如图6所示。

图6 有限元模型及其预应力系统

边界条件:按照支座实际布置形式对有限元模型施加相应约束。根据影响线加载以模拟车辆荷载作用。

3 结构有限元分析

3.1 空间分析

通过计算分析,研究大悬臂宽箱梁空间应力与变形情况。在恒载作用下主应力与变形云图见图7,预应力工况下主应力与变形云见图8,车道偏载工况下主应力与变形、截面变形图见图9和图10。

图7 自重工况下主应力与变形Figure 7 Stress and deformation under dead weight condition

图8 预应力工况下主应力与变形Figure 8 Stress and deformation under prestressed condition

从图7可知,箱梁在恒载作用下,主应力主要集中分布于箱梁腹板与横梁处,呈格构状,最大主应力位于横梁顶部,为5.5 MPa,跨中底板拉应力边腹板略大于中腹板,边腹板处最大值为4.6 MPa,中腹板底部最大值4.0 MPa。从图8可知,预应力荷载主要由腹板承受,在预应力锚固端应力集中较明显,局部最大压应力达到25.6 MPa,中跨比边孔应力分布更均匀,满足圣维南原理。总的来说,箱梁在对称恒载作用下,从变形来看,箱梁主要变形为横向弯曲与纵向弯曲,从应力分布来看,剪力滞现象非常明显,顶板应力越靠近墩顶附近,剪力滞现象越明显。

图9 车道偏载工况下主应力与变形Figure 9 Stress and deformation under partial load

图10 车道偏载工况下截面变形Figure 10 Section deformation under partial load

从图9和图10可知,箱梁在偏载作用下,箱梁截面发生了较为明显的畸变,横向弯曲和刚性扭转也非常明显,主应力分布根据荷载布置而集中在偏载一侧,最大约2.5 MPa,无荷载一侧应力很小,约0.3 MPa。综合来看,在车道荷载作用下,箱梁空间效应较明显,由于畸变与约束扭转,箱梁由此发生的翘曲正应力也不容忽视。

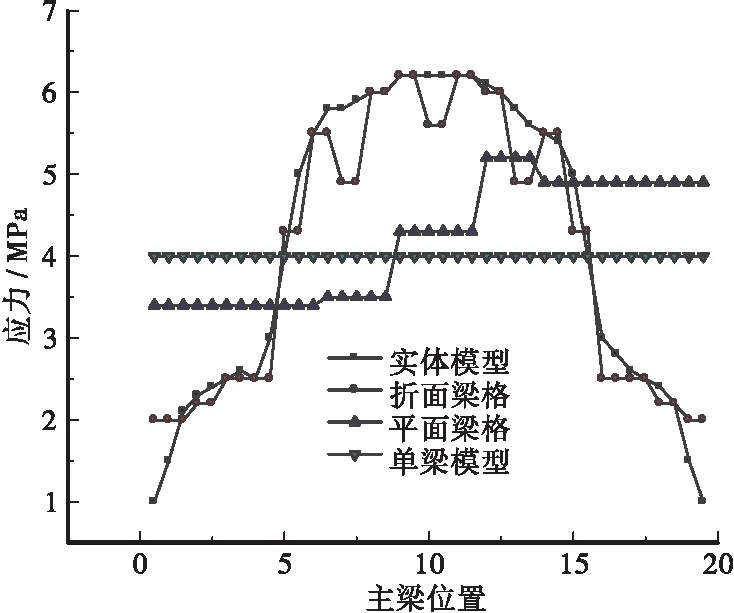

3.2 应力对比

由于剪力滞影响,箱梁顶板应力分布极不均匀,各计算方法在自重荷载下顶板应力如图11、图12所示,图中拉应力为正,压应力为负。

图11 边跨支点顶板应力Figure 11 Roof stress of side span fulcrum

图12 边跨跨中顶板应力Figure 12 Side span mid-span roof stress

从图11、图12可知,各方法计算应力时,梁格平均应力与单梁相当,折面梁格由于考虑剪力滞的影响,计算结果与单梁、平面梁格差别较大,折面梁格模型应力结果与实体模型吻合较好。

3.3 内力对比

3种平面杆系计算方法在自重和汽车偏载工况下边跨跨中弯矩与边跨支点剪力如下:

从表1可知,3种平面杆系计算方法在自重和车道荷载下总弯矩与剪力值基本一致,说明建模结果是可靠的。

根据折面梁格模型计算结果,在自重工况下,弯矩与剪力效应在箱梁内部分布极不均匀,主要荷载由腹板承担约72%,悬臂承担极少约1%,顶底板承担约27%。在车道偏载工况下,弯矩与剪力效应亦相应呈偏载状态,越靠近车道布置一侧,腹板受力越大。

为考察箱梁各腹板受力状态,将折面梁格计算结果等效为平面梁格后再与之进行对比, 自重和汽车偏载作用下弯矩与剪力情况对比如图13、图14所示。

表1 自重和汽车偏载工况下弯矩与剪力Table 1 Bending moment and shear force under dead weight and vehicle eccentric load

图13 弯矩Figure 13 Bending moment

图14 剪力Figure 14 Shear

从图13、图14可以看出,在汽车荷载工况下,平面与折面梁格计算结果基本一致。在自重工况下,中腹板承担荷载明显大于边腹板,对于大悬臂结构而言,边腹板悬臂处剪力滞效应明显,悬臂承担的荷载极小,因此,折面梁格各腹板荷载分配不均现象明显比平面梁格更为显著,中腹板与边腹板与荷载比值平面梁格约1.3,而折面梁格达到了1.74。

4 结语

a.箱梁在恒载作用下,主要变形为横向弯曲和纵向弯曲,从应力分布来看,剪力滞现象非常明显。在车道荷载作用下,箱梁空间效应较明显,由于畸变与约束扭转,箱梁发生的翘曲正应力也不容忽视。从空间分析结果来看,箱梁大部分区域受力较复杂,其应力与变形已不满足平截面假定。

b.由于宽箱梁的空间受力特性,单梁模型计算结果已无法表达箱梁实际受力状态,单梁计算结果与梁格模型差别在1.5倍以上,在设计中偏不安全。

c.平面梁格由于梁格划分数量少,对于常规箱梁结构能较准确模拟箱梁腹板剪力分布,但是宽箱梁剪力滞效应和横向效应明显,平面梁格对于宽箱梁而言,梁格的划分过于粗糙,无法考虑箱梁剪力滞效应与由于结构横向约束变形产生的翘曲正应力,虽然可通过有效分布宽度来考虑剪力滞的影响,但与实体模型应力相差较大,其计算精度已无法满足设计要求。

d.折面梁格模型能考虑箱梁的剪力滞效应,以及结构沿横桥向不均匀的弯曲变形 ,从应力计算结果来看基本与实体分析结果相吻合,其计算结果能较好地反映出箱梁实际受力状态,由于可以进行梁格自由划分,在计算过程中可以同时进行纵向和横向分析,对于大悬臂宽箱梁而言是一种实用有效的计算方法。