ZC8800/20型液压支架底座结构性能优化分析*

毕国生

(潞安化工集团慈林山煤业公司慈林山煤矿,山西 长子 046600)

0 引 言

矿用液压支架是保证井下煤矿设备正常开采的重要支撑设备,主要作用是在巷道开采中对巷道顶板进行有效支撑,如果自身结构强度出现问题,加之巷道中的外界载荷冲击,液压支架会发生严重变形、出现结构垮塌等失效现象,对矿井的作业安全造成很大影响[1]。

底座作为液压支架中的关键设备,主要承受着来自顶部的较大载荷,经常出现结构变形、筋板开裂、结构强度不足,柱窝开裂等失效现象,对液压支架的支撑效果构成了严重威胁。保证液压支架较高的结构强度及支撑性能成为当前实现煤矿设备升级改造的重要方向之一。其中,底座作为整个结构的重要部件,优化其结构强度更加至关重要[2]。

以ZC8800/20型液压支架为分析对象,应用有限元分析方法,对底座应力变化、结构位移变化等方面进行了分析,从多个角度对结构的薄弱部位提出了优化改进措施,对提高底座及液压支架的整体结构强度、保障井下具有更高开采效率起到重要作用。

1 底座结构及问题分析

选用ZC8800/20型液压支架为分析对象。此液压支架的结构主要由顶梁、底座、掩护梁、前后连杆、立柱、销轴等组成,通过各部分的相互连接,完成对煤矿中不同巷道高度的支撑作用。其中,顶梁与巷道的顶板进行接触支撑,底座与地面进行接触支撑[3]。底座作为液压支架中的关键部件,是整个液压支架的支撑基础,其结构中的前后柱窝主要与立柱进行球面接触,是整个底座的主要受力部位。在液压支架实际支撑过程中,由于来自顶梁的外界作用力存在不确定性,致使液压立柱及底座经常出现结构变形、局部开裂或断裂等失效现象,严重时会因底座的失效导致整个液压支架出现垮塌现象[4]。因此对底座工作时的结构性能进行分析,重点掌握底座的结构变化规律,对其结构的薄弱部位进行优化改进,达到有效提升整个液压支架的可靠性和稳定性的目标。

2 底座结构模型建立

(1) 三维模型建立

采用Pro/E软件对液压支架的底座进行三维模型建立。所建立的底座整体结构为箱式结构,核心零件包括底板、纵向加强筋板、若干横向筋板、柱窝、掩护梁连接孔等,筋板之间各设计一个柱窝,能满足立柱上柱窝球面的有效接触[5]。为保证顶梁在分析时具有较高的仿真结果,按照模型简化原则,对底座中的较小圆角、较小圆孔、安装孔、凸台、倒角、较小加强板等特征进行了模型简化,仅保留了底座上的关键零件,按照1∶1的模型比例,完成了底座的三维模型建立,如图1所示。

图1 底座三维模型图 图2 液压支架及底座的仿真模型图

(2) 有限元模型建立

将建立的底座三维模型导入至ANSYS软件中,建立了底座有限元模型。为使底座的结构与实际更加符合,在建模时考虑了液压支架中顶梁、掩护梁等结构。根据底座的材料类型,将其材料属性设置为Q235材料,其材料密度为7 850 kg/m3,泊松比为0.3,弹性模型为2.0e5 MPa,屈服强度235 MPa,材料的抗拉强度为500 MPa,通过软件对底座进行材料属性设置。同时,根据底座的结构特点,采用了六面体单元类型,对其进行了SOLID实体单元网格划分,网格大小设置为20 mm,并对底座中的柱窝、关键受力点进行了网格加密,保证底座结构的受力情况满足实际需求,底座的网格数量约为78 430个。利用软件中的tie绑定功能,将底座中的横向筋板、纵向筋板及连接板等零件进行绑定约束,以模拟底座的实际焊接连接方式。另外,对底座的下平面进行了固定约束,以模拟其底部与地面的接触。外界施加载荷大小为0.48 MPa。液压支架及底座整体的仿真模型如图2所示。

3 底座结构性能分析

3.1 应力变化分析

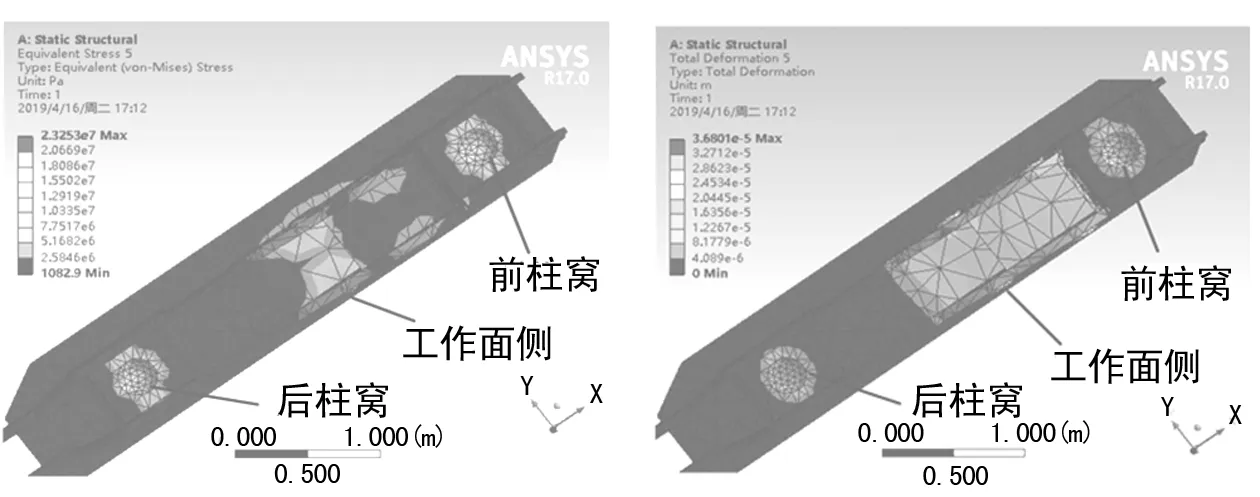

仿真分析得到了底座的应力变化结果,如图3所示。由图可知,整个底座呈现应力分布不均匀现象,在底座的前柱窝、后柱窝、工作面侧等区域均出现了较大的应力集中现象,最大应力为232.53 MPa,其中,柱窝的应力值最大,基本达到了其材料的屈服强度235 MPa。沿着柱窝及工作面侧的四周方向,底座应力值呈逐渐减小的变化趋势,同时,底座上的应力呈中心左右对称分布。由此说明:底座上的前后柱窝及中部工作底面是整个结构的薄弱部位,液压支架顶梁上所受到的外界载荷力将通过立柱直接传递至底座柱窝上,最终传递至地面。因此,有必要对底座上的薄弱区域进行结构优化改进。

图3 底座上应力变化云图 图4 底座结构位移变形云图

3.2 结构位移变化分析

通过仿真分析,得到了底座的结构变形图,如图4所示。由图可知,底座结构出现了结构位移分布不均匀现象,在底座的工作底面、前柱窝、后柱窝等区域均出现了一定的位移变化,其中工作底面上的变形量最大,为0.368 mm,前后柱窝的变形量相对更小。沿着最大变形处向四周,底座的变形情况呈逐渐减少的变化趋势。同时,底座也沿左右两侧呈对称变形。由此可知,底座上实际作用时,工作底面及前后柱窝是整个结构的薄弱部位,一旦这些区域率先发生结构变形或开裂,将对液压支架的支护性能造成重要影响。因此,有针对性地对底座较大变形处进行结构优化显得十分必要。

4 底座改进措施

根据底座的应力变化和结构位移变化分析可知,底座的中间底面、前柱窝、后柱窝是整个结构的薄弱部位,一旦液压支架所承受的外界载荷较大,极容易使底座在此区域发生结构严重变形、局部开裂或断裂等失效现象[6]。为此,提出了如下优化改进措施。

(1) 在不影响底座及立柱的操作性能情况下,在底座的前后柱窝、中间底座等薄弱部位,焊接更多的加强筋,加强筋可考虑10 mm厚,与底座进行焊接,具体数量可根据底座结构确定。

(2) 针对底座中出现的应力集中区域,可在其周边开设直径较小的圆孔,孔直径可考虑3 mm,形成塑性铰,能将集中应力分散并转移至圆孔处,解决较小顶梁整体结构的应力集中问题。

(3) 将底座的材料由Q235增加至Q355、Q400等,同时综合考虑各类材料之间的焊接问题,可使得底座材料的屈服强度显著提高,保证底座具有更高结构强度。

(4) 在底座加工后,采用热处理工艺方式对底座上的前后柱窝进行加热处理,同时安装时添加润滑油,保证柱窝处具有较小的摩擦力及较强支撑强度。

(5) 底座在实际支护过程中,应尽量使其底面与巷道底面进行较好接触,保证液压支架立柱的支撑高度及油缸同步性,以更好地对巷道进行支护作业。

(6) 加强对液压支架及底座结构的维护、检查,针对底座出现的变形或开裂问题,及时进行维护加固处理。

5 结 语

结合液压支架的实际作业工况,从多个角度分析改进和提高其结构安全性,掌握各部件的受力及结构性能特点,是保证井下作业安全性的重要措施。为此,在分析液压支架及底座结构特点基础上,从底座的应力变化、结构位移变化等方面开展了底座的结构强度分析,得出底座的中间底面、前柱窝、后柱窝在使用时受到了较大的应力集中,是整个结构的薄弱部位,极容易率先发生结构失效问题,掌握了底座的结构变化规律;从材料、结构、热处理、塑性铰等方面提出了底座的优化改进措施,这对进一步开展底座的结构改进、提高其结构强度及安全性具有重要指导作用。