铜尾矿复合砂在C30混凝土中的应用研究

童小根,邰炜,张凯峰,秦志勇,张旭,席联超,徐志强

(中建西部建设北方有限公司,陕西 西安 710065)

0 引言

混凝土作为各种基础设施与建筑中不可或缺的材料之一,在当前我国经济建设快速发展时期消耗量十分巨大[1]。而细集料作为混凝土原材料的重要组成部分,占混凝土总体积的30%~40%[2]。其中天然河砂作为一种优质的混凝土细集料,由于长期不合理的大量开采已接近枯竭,寻找性能优异、价格低廉的天然砂替代材料就显得极为迫切。近年来,大部分混凝土企业将机制砂与河砂复配作为细集料成为广泛应用的一种方式,但由于机制砂本身存在颗粒级配差、棱角多等弊端限制了其取代河砂的最大掺用比例[3-4]。铜尾矿砂作为一种工业固废,是由铜矿石经破碎、分选出铜精矿后排放的废渣[5]。若能将其引入到现有机制砂-河砂复配组分中再取代部分河砂,不仅可以优化复合砂级配,有利于提升混凝土质量,还可以更进一步缓解天然砂供不应求的紧张局面,同时可解决铜尾矿大量堆存占地面积大、环境污染严重的问题。

目前,针对铜尾矿资源化利用方面国内外学者开展了大量研究,林海威等[6]、张振环等[7]、鲁亚等[8]、Onuaguluchi和Ozgur[9]将铜尾矿作为混凝土矿物掺合料使用,利用其微集料效应与潜在活性制备出经济环保型高性能混凝土;张晋梅等[10]、ZHANG等[11]、Rajasekar等[12]将铜尾矿作为细集料的一部分,研究了其不同掺量与复合方式下对混凝土性能的影响。本文以某搅拌站大量生产使用的C30混凝土为研究对象,在其现有机制砂-河砂二者复配细集料的基础上,为了最大限度降低河砂用量,试验通过固定机制砂用量不变,采用铜尾矿砂取代部分河砂,系统研究铜尾矿复合砂对混凝土物理力学性能及耐久性能的影响,并结合SEM和XRD,从微观机理方面对宏观性能的不同表现进行分析,为铜尾矿砂在混凝土中的资源化利用提供参考。

1 试验

1.1 原材料

水泥:铜川市冀东水泥厂产P·O42.5水泥,其主要物理力学性能如表1所示。

表1 水泥的物理力学性能

粉煤灰:铜川华能电厂产Ⅱ级粉煤灰,烧失量3.3%。

矿粉:韩城德龙公司产S95级粒化高炉矿粉,28 d活性指数118%。

粗骨料:陕西宝鸡碎石厂产的5~20 mm连续级配碎石,表观密度2670 kg/m3,堆积密度1540 kg/m3,含泥量0.21%。

减水剂:中建新材料公司生产的聚羧酸高效减水剂,固含量11.9%,实测水泥胶砂减水率28%。

水:自来水。

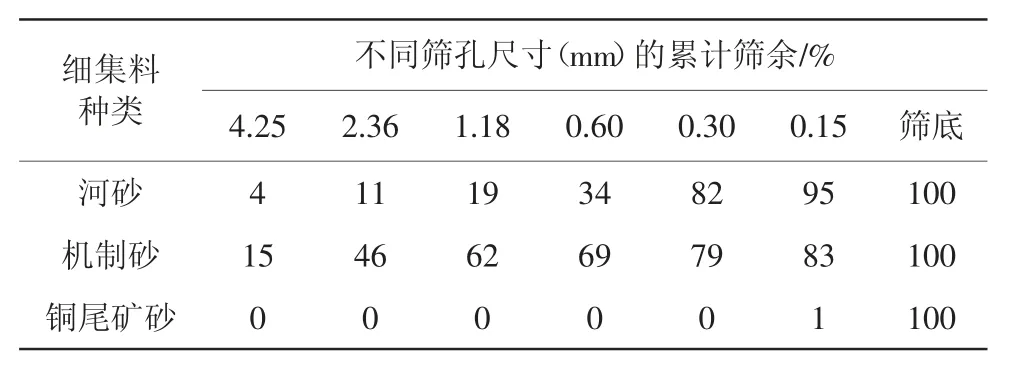

细集料:河砂来源于渭河,表观密度2720 kg/m3,堆积密度1660 kg/m3,细度模数为2.3,含泥量3.0%;机制砂产自商洛,表观密度2580 kg/m3,堆积密度1620 kg/m3,细度模数为3.1,MB值为0.8 g/kg;铜尾矿砂产自陕西宝鸡铜峪矿业有限公司邋遢沟尾矿库,其主要矿物组成及主要技术性能分别见表2和表3。3种细集料的粒径分布见表4。

表2 铜尾矿的岩石组成 %

表3 铜尾矿砂的主要技术性能

表4 3种细集料的粒径分布

1.2 试验方法

1.2.1 复合砂级配

为了最大程度利用人工机制砂、尾矿砂取代天然砂,以缓解天然河砂资源开采受限的紧张局面,满足工程中C30强度等级混凝土使用量较大的实际需求。在复合砂制备试验设计中,按m(河砂)∶m(机制砂)∶m(铜尾矿砂)=60∶40∶0、50∶40∶10、40∶40∶20、30∶40∶30、20∶40∶40的质量比制备复合砂,不同复合砂的级配曲线如图1所示。

1.2.2 配合比设计

以河砂与机制砂复合细集料配制的C30混凝土为空白对照组T0,在此基础上将铜尾矿砂取代河砂掺量为10%、20%、30%和40%得到的4种复合砂制备C30混凝土(编号分别为T1、T2、T3、T4),共设计5组混凝土,试验配合比见表5。

表5 C30混凝土试验配合比 kg/m3

1.2.3 试验方法

混凝土工作性能参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试;力学性能参照GB/T 50081—2010《混凝土物理力学性能试验方法标准》进行测试;耐久性能参照GBT 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试,其中抗冻融性能测试采用快冻法、抗氯离子渗透性能测试采用电通量法。利用JSM-6700F型扫描电子显微镜(SEM)和BrukerAXS D8型X射线衍射分析仪(XRD)对混凝土的微观形貌特征与矿物组成进行分析。

2 结果与讨论

2.1 铜尾矿复合砂对混凝土工作性能的影响

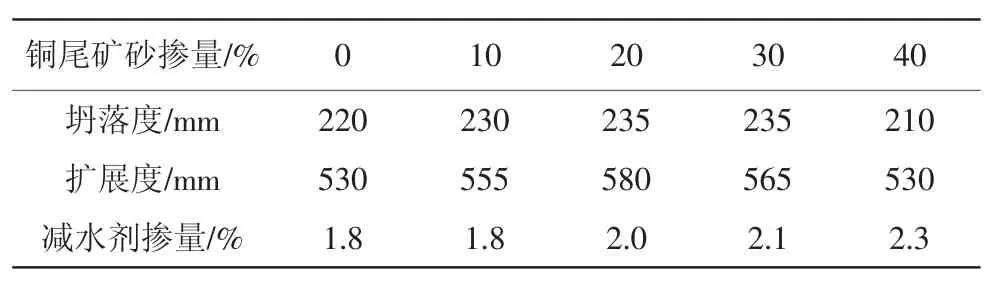

铜尾矿砂不同取代率下制备的C30混凝土坍落度与扩展度测试结果如表6所示。试验过程中保证各组配合比总用水量不变,通过控制减水剂掺量使混凝土的坍落度控制在200~240 mm、扩展度大于500 mm。

表6 铜尾矿砂掺量对混凝土拌合物工作性能的影响

由表6可见,铜尾矿砂掺量为10%时,混凝土中减水剂掺量与空白对照组相同,都为1.8%,但和易性更好,其坍落度和扩展度较空白对照组分别增大了10、25 mm;随着铜尾矿砂掺量进一步增加,在满足工作性要求的条件下,减水剂掺量也呈现不断增大趋势。结合图1复合砂级配曲线分析可知,在铜尾矿砂掺量为10%时,3种砂复合质量比为5∶4∶1的级配曲线处于Ⅱ区中砂范围,具有较优的密实级配,使得填充于骨料空隙间的浆体含量减少,更多富余浆体包覆在骨料表面增大了整个体系的流动性,配制的混凝土无离析泌水现象,保水性和粘聚性都较好;而当铜尾矿砂掺量超过10%时,引入过量的铜尾矿微粉使其对减水剂的吸附作用增强,造成减水剂掺量增大,同时对颗粒级配产生了负面影响,使得混凝土的工作性能逐渐变差。

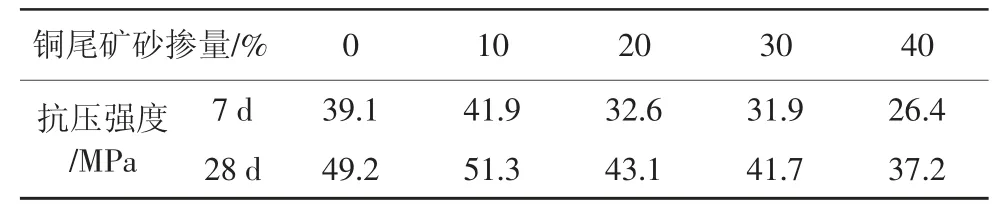

2.2 铜尾矿复合砂对混凝土力学性能的影响(见表7)

表7 铜尾矿砂掺量对混凝土抗压强度的影响

由表7可见,随复合砂中铜尾矿砂掺量的增加,混凝土的7 d、28 d抗压强度均先提高后降低。当铜尾矿砂掺量为10%时,混凝土抗压强度高于空白对照组,其余掺量时抗压强度均低于空白对照组。铜尾矿砂掺量为10%时,7 d、28 d抗压强度最高,分别较空白对照组提高了7.2%、4.3%;当铜尾矿砂掺量为40%时,混凝土的28 d抗压强度降幅最大,仅为37.2 MPa,较空白对照组混凝土降低了24.4%,但仍可以满足C30混凝土28 d强度设计标准值的使用要求。分析上述原因:当铜尾矿砂掺量为10%时,其加入改善了混合砂的级配组成,使得3种砂按照合理的粗、中、细搭配比例形成均匀连续的密实骨架结构,同时铜尾矿砂等质量替代河砂后,向胶材体系中引入了更多微粉含量,使得水化凝胶产物内部毛细孔隙得以密实填充,提高了混凝土强度。

2.3 铜尾矿复合砂对混凝土耐久性能的影响

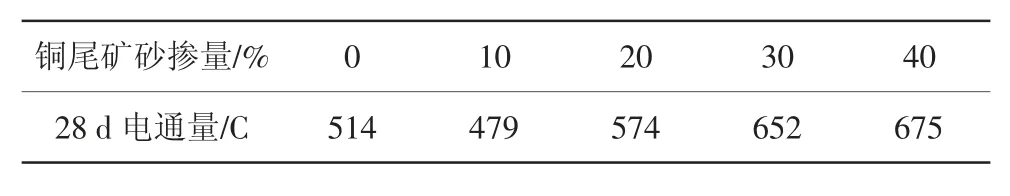

2.3.1 抗氯离子渗透性能(见表8)

表8 铜尾矿砂掺量对混凝土电通量的影响

由表8可见,随着铜尾矿砂掺量的增加,混凝土的28 d电通量先减小后增大。当铜尾矿砂掺量为10%时,混凝土的电通量最小,较空白对照组减小了6.8%;而当铜尾矿砂掺量超过10%时,混凝土电通量不断增大,且都大于空白对照组;当铜尾矿砂掺量为40%时,电通量为675 C,较空白对照组增大了31.3%。

2.3.2 抗碳化性能

铜尾矿砂掺量对混凝土不同龄期碳化深度的影响如图2所示,碳化28 d时混凝土的外观形态如图3所示。

由图2、图3可见,铜尾矿砂掺量为0~40%时混凝土的碳化深度变化曲线相似,碳化深度均随着龄期的延长而不断增大;与空白对照组相比,铜尾矿砂掺量为10%时,混凝土的3、7、14、28 d碳化深度都出现了不同程度减小,28 d碳化深度较空白对照组减小了7.9%;而当铜尾矿砂掺量超过10%时,随着铜尾矿砂掺量的增加,碳化深度不断增大。碳化至28 d时,T0与T1组试件断面四周碳化区域较小,而其余组试件断面四周碳化区域开始扩大,且与未碳化区域界线清晰可见。

2.3.3 抗冻融性能

铜尾矿砂掺量对C30混凝土经100、150、200、250次冻融循环后试件质量损失率和相对动弹性模量的影响分别见图4、图5,冻融循环250次时混凝土的外观形态见图6。

由图4、图5可见,不同铜尾矿砂掺量混凝土试件在250次冻融循环后的质量损失率都小于5%,相对动弹性模量均高于60%,均未超过GB 50082—2009规定的限值。随着铜尾矿砂掺量的增加,混凝土的质量损失率先减小后增大,相对动弹性模量先增大后减小。当铜尾矿砂掺量为10%时,与空白对照组相比,混凝土的质量损失率减小了3.2%,相对动弹性模量增大了1.8%,此铜尾矿砂掺量下对混凝土的抗冻性能最有利;而当铜尾矿砂取代率超过10%时,混凝土抗冻性能劣化较为明显。由图6可见,冻融250次时T0与T1组试件表面较为平整,存在少量砂浆层脱落情况;而其余组试件表面砂浆层大面积脱落,并伴有骨料外露现象,造成混凝土结构较大损伤。

2.3.4 抗硫酸盐侵蚀性能(见表9)

表9 铜尾矿砂掺量对混凝土抗腐蚀系数的影响

由表9可见,随着铜尾矿砂掺量的增加,混凝土的抗腐蚀系数先增大后减小;铜尾矿砂掺量为10%时混凝土的抗腐蚀系数较空白对照组增大了1个百分点;铜尾矿砂掺量为20%~40%时混凝土的抗腐蚀系数均小于空白对照组。

综合上述铜尾矿砂掺量对C30混凝土耐久性能的影响,分析其可能的原因为:在铜尾矿砂掺量为10%时,由于铜尾矿砂的适量掺入优化了复合砂颗粒间级配形成最紧密堆积骨架结构,同时铜尾矿砂的微集料效应,能够有效填充于混凝土毛细孔隙间,细化孔隙结构,提高了混凝土自身的密实度,减少或阻止外界有害离子和水分侵入混凝土内部通道,从而提高了混凝土各项耐久性能。而当铜尾矿砂掺量超过10%后,一方面,由于复合砂级配超出了Ⅱ区中砂范围,颗粒间存在较多空隙,并且铜尾矿砂自身比表面积大,吸水能力强,使得用于改善混凝土流动性的自由水含量减少,造成混凝土工作性变差,成型密实度降低,内部存在较多孔洞缺陷;另一方面,铜尾矿砂取代率过大增加了混凝土总需水量,使得混凝土水化反应用水量减少,抑制了水化反应进程,试件强度不够,对各项耐久性能产生了负面影响。

2.4 微观分析

2.4.1 XRD分析

铜尾矿砂掺量分别为0、10%、40%试样28 d水化产物的XRD图谱如图7所示。

由图7可见,空白对照组的水化产物主要是Ca(OH)2、C-S-H、SiO2、CaCO3及少量珍珠云母。而掺入铜尾矿砂后,由于铜尾矿砂中含有的微粉具有一定的火山灰活性,可与水泥水化产物Ca(OH)2发生化学反应,因此随着铜尾矿砂掺量的增加,Ca(OH)2衍射峰逐渐降低。在铜尾矿砂掺量为10%时,C-S-H衍射峰最大,主要是因为此掺量下水化反应最充分,生成了较多的水化凝胶产物;而在铜尾矿砂掺量为40%时,由于减少了混凝土中自由水用量,使得水化反应不够充分,影响了水化产物的输出。此外,铜尾矿砂中含有矿物组分SiO2与CaCO3,随着其掺量的增加,二者衍射峰值也逐渐增大。

2.4.2 SEM分析

铜尾矿砂掺量分别为0、10%、40%的C30混凝土标养28 d时的SEM照片如图8所示。

由图8可见,铜尾矿砂掺量为10%时,有较多C-S-H产生,水化产物与骨料紧密相连,互相融为一体;而空白对照组的水化产物量相对较少,水化产物与骨料间的界面过渡区清晰可见,并存在少许细微裂缝;随着铜尾矿砂掺量增加到40%,水化产物与骨料间的界面过渡区存有较宽裂缝,并可观察到六方板状的Ca(OH)2晶体。此种现象是因为铜尾矿砂掺量为10%时,水化程度与水化产物致密程度均要高于空白组和铜尾矿砂掺量为40%时的混凝土试件,所以在宏观性能上表现为具有较优的力学性能和耐久性能。

3 结论

(1)由铜尾矿砂-机制砂-河砂三者组成的复合砂中,当铜尾矿砂掺量为10%时,可得到满足Ⅱ区级配区间使用范围要求的中砂。

(2)复合砂中铜尾矿砂掺量为10%时,与空白对照组相比,配制的C30混凝土坍落度和扩展度分别增加了10、25 mm;7、28 d抗压强度分别提高了7.2%、4.3%;28 d电通量和28 d碳化深度分别减小了6.8%、7.9%;经250次冻融循环后,混凝土质量损失率降低了3.2%,相对动弹性模量提高了1.8%;抗硫酸盐腐蚀系数提高了1个百分点。当铜尾矿取代河砂比例超过10%,混凝土的各项性能开始逐渐劣化。

(3)SEM分析表明,当铜尾矿砂掺量为10%时,与空白对照组相比,28 d硬化混凝土基体水化产物之间互为填充、紧密相连,具有较高的致密性;但当铜尾矿砂掺量增加至40%时,水泥石微结构中存在一些孔洞、裂隙等缺陷,密实度降低。

(4)XRD分析表明,掺入适量铜尾矿砂,其具有的潜在火山灰活性可与水化生成的Ca(OH)2发生反应,生成较多的CS-H凝胶,而当其掺量过大时,其高比表面积效应使得体系需水量增大,降低了水化反应程度。