气凝胶隔热层隔热性能计算与试验验证

赵亚飞 王旭东 李炎军 娄德仓 余煜玺

(1.中国航发四川燃气涡轮研究院;2.厦门大学材料学院)

0 引言

气凝胶具有低导热系数、保温绝热、防火防腐等优良性能,被大量应用于航空航天领域。气凝胶复合隔热材料如图1 所示。气凝胶隔热材料随温度的升高其热导率变化缓慢,在高温下仍具有优异的隔热效能[1]。常规二氧化硅气凝胶的密度[2]仅为0.23g/cm3,相比传统隔热材料(玻璃纤维毡、硅酸铝棉),可在同样隔热效果条件下降低质量70%~80%,这有利于航空发动机的减重设计。

图1 气凝胶复合隔热材料样品Fig.1 Sample of heat insulation material made of aerogel

近年,国外对气凝胶的性能进行了大量研究,研究结果表明,气凝胶具有优异的隔热效果。气凝胶已被应用在战斗机和航天飞机上[3]。国内对气凝胶的研究方向主要分为两类:第一类是通过改进制备工艺和掺混其他材料,达到制备高性能兼具高强度气凝胶材料的目的[4-8],第二类则是根据气凝胶材料的结构特性,从理论手段分析其隔热性能或开展简单的试验研究[9-13]。第二类研究多集中在高校,由于缺乏试验数据和应用对象,对气凝胶隔热层的研究多集中于微观条件下的理论研究,少量的试验多集中于测试气凝胶材料理想情况下的物理特性,与工程应用的实际环境差别较大。并且,气凝胶在航空发动机中的设计、应用及试验研究在国内更是鲜有报道。

本文针对高马赫数涡轮冲压发动机的高温燃气环境,进行了模型创建、仿真计算、试验研制等工作。首先采用三维热流固耦合分析方法计算了气凝胶隔热层的隔热效果;随后进行试验验证,最后对计算结果与试验结果进行了对比。两者的吻合度较高,证明了分析方法的正确性,验证了气凝胶隔热层的优良隔热性能。其研究成果对气凝胶在航空发动机的设计及应用具有重要的参考价值。

为了研究气凝胶隔热材料的隔热性能,本文以高马赫数涡轮冲压发动机的高温燃气环境为应用对象建立了热防护模型,采用热流固耦合分析方法进行了三维仿真计算。并将三维计算值和试验测量值进行对比分析,最终获得了气凝胶隔热材料的隔热特性规律。

1 仿真计算

对隔热性能的数值计算采用ANSYS Workbench 中的CFX模块与Thermal structure模块联合进行热流固耦合仿真[14],进口采用质量流量进口边界,并在进口施加温度边界条件;出口为压力出口,出口相对压力值为0。流体域的其他边界采用近似绝热的低换热模型,自然对流换热模型。固体域为气凝胶隔热层,采用稳态热分析,将流体域计算结果,主要是将温度分布导入到固体域中相接触的表面,进而计算出固体域,即气凝胶隔热层的热分布以及外壁表面温度。

1.1 计算模型

模拟发动机流场的简化三维模型见图2,模型由矩形变截面通道构成,高温燃气从进口流入,经过扩张段,进入等截面通道内,最后通过渐缩段排出。在隔热层的外壁布置测量温度的测点,沿流道分别布置5 个,测点编号1~5,具体测点位置见图3。隔热材料为二氧化硅类气凝胶中加入增强纤维等形成有一定强度的复合型气凝胶隔热层,试验用气凝胶隔热层厚度为10mm、白色、密度250kg/m3,物性参数见表1。

表1 气凝胶隔热材料的物性参数Tab.1 Physical parameters of heat insulation material made from aerogel

图2 试验件示意图Fig.2 Schematic diagram of a test piece

图3 测点布置图Fig.3 Layout of measuring points

研究的两组工况条件分别为定质量流量时调节不同燃气温度和定温度时调节不同的燃气流量下测试隔热效果。两组工况的详细参数见表2。

表2 试验工况参数表Tab.2 Working conditions parameters of experiments

1.2 计算假设

本文所做的传热理论分析采用热流固耦合模型,模型如图4 所示。具体计算方法是先计算流体域的流动与传热,而后将计算结果作为边界条件输入到固体域中,继续计算固体的传热。最终得到固体域外表面的温度分布。所有的分析计算基于以下假设:

图4 包裹隔热层固体域后的三维模型Fig.4 Model which have installed the solid domain

a)忽略试验器金属壳体的接触热阻;

b)忽略固定隔热层的外壁面金属蒙皮;

c)忽略流道内壁面的倒角尖边、测试引线等对气体流动的影响;

d)假设试验用气为理想气体;

e)所有流场采用紊流模型。

1.3 试验器外壁换热系数计算

试验器外壁面附近空气因试验器加热后温度不均匀引起自然对流,自然对流换热系数计算过程如下:

根据参考文献[15]大空间自然对流换热的实验关联式中格拉晓夫数为:

其中,g为重力加速度;α为容积膨胀系数;l为特性尺度;Δt为温升;υ为动力粘度。

定性温度采用边界层的算术平均温度[14]:

其中,t∞是未受壁面影响的远处的大气温度;tw是壁面温度。

对于竖直侧壁面[15],工程上广泛采用的大空间自然对流试验关联式为:

由上述公式计算出的对流换热系数为5.3W/(m2·℃)。

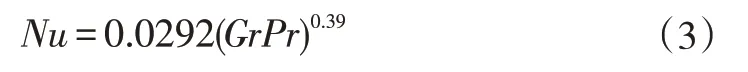

1.4 网格划分及计算结果

网格划分采用ICEM软件进行,流体域网格与固体域网格均采用四面体网格,根据面的长宽尺寸来分配不同的网格尺寸,其中流体域网格约400 万个,固体域网格约30万个。具体划分结果见图5和图6。根据图3和表2 加载边界条件,并根据1.3 节计算得到的外壁自然对流系数对外壁的自然对流边界进行设置。

图5 燃气流体域计算网格Fig.5 Meshing for gas fluid domain

图6 隔热层固体域计算网格划分Fig.6 Meshing for solid domain

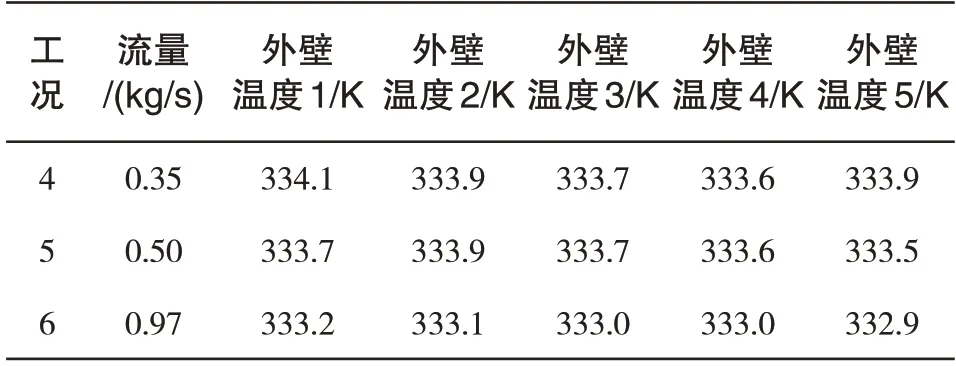

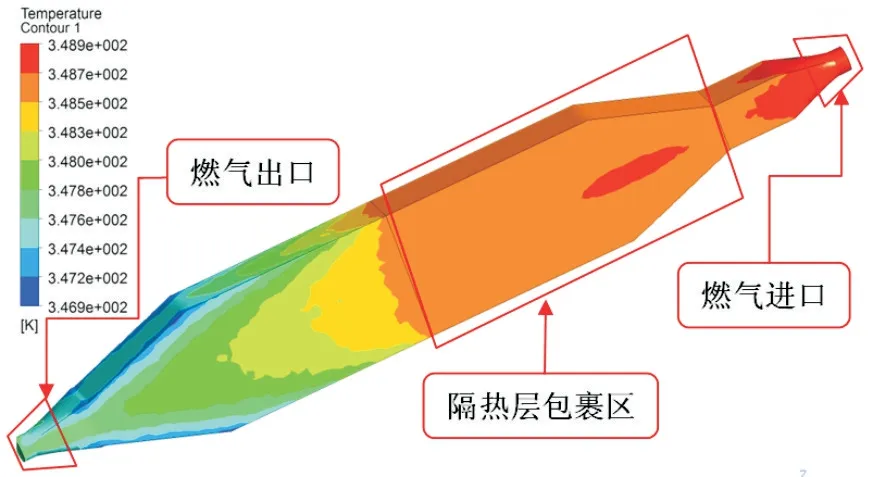

由于计算的工况较多,仅以质量流量0.97kg/s、燃气温度350K(76.5℃)工况的计算结果的温度分布云图做展示,流体域展示见图7,固体域展示见图8。燃气质量流量为0.97kg/s时,不同温度下气凝胶隔热层外壁温度计算结果见表3。燃气温度在425K 时,不同燃气流量下气凝胶的隔热层外壁温度计算结果见表4。

表3 质量流量0.97kg/s,隔热层外壁面温度值(计算)Tab.3 Mass flow was 0.97kg/s,out wall temperature of heat insulation layer (computed value)

表4 燃气温度425K,隔热层外壁面温度值(计算)Tab.4 Fluid domain's temperature was 425K,out wall temperature of heat insulation layer(computed value)

图7 流体域温度场Fig.7 Temperature field of fluid domain

图8 隔热层外壁温度场云图Fig.8 Outside wall's temperature field of heat insulation layer

2 试验验证

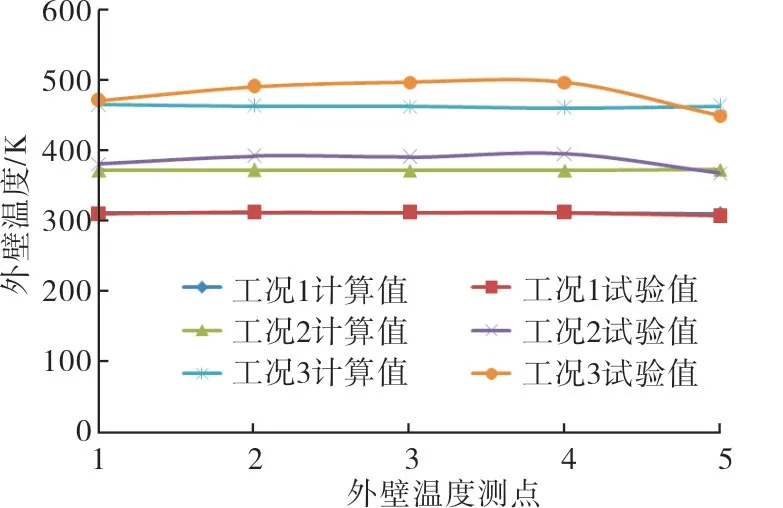

试验验证的试验器结构与前期建立的三维模型一致,外壳采用耐高温金属薄壁板材制造,内部空腔体作为高温燃气通道,外部包裹10mm 厚的气凝胶隔热层。温度测量选用常规热电偶。定质量流量、变燃气温度的试验结果见表5;定燃气温度、变燃气流量的试验结果见表6。根据表5 和表6 得到不同工况、不同测点的外壁温度的试验值如图11和图12所示。

表5 质量流量0.97kg/s,隔热层外壁面温度值(试验值)Tab.5 0.97kg/s mass flow,out wall temperature of heat insulation layer(test value)

表6 燃气温度425K,隔热层外壁面温度值(试验值)Tab.6 Fluid domain's temperature was 425K,out wall temperature of heat insulation layer(test value)

图11 定质量流量变温度时的外壁温度Fig.11 Temperature of outside wall when mass flow was constant and temperature was changing

图12 定温度变质量流量时的外壁温度Fig.12 Temperature of outside wall when temperature was constant and mass flow was changing

3 结果分析

3.1 特性规律

从图11中可以看出,当燃气的质量流量一定时,外壁温度随燃气温度的增加而增加。从图12 中可以看出,当进气温度一定时,外壁温度随燃气流量的增加而增加,但是增加幅度非常缓慢。改变燃气质量流量对气凝胶隔热层外壁温度影响较小。试验测得的隔热层外壁温度要高于三维仿真计算值,并且进气温度越高差值越大。在工况4,即定燃气温度705K时差值最大,差值达到了36.6K。

从表5 中可以看出,随着燃气温度升高,外壁温平均值随之升高,并且三者之间差异越来越明显。从表6中可以看出,外壁温平均值随着质量流量的增大有很微小的上升趋势。

试验时五个测点温度差异主要有以下两方面的原因:1)人工安装造成不同部位贴合紧度不同,造成隔热效果的差异;2)热电偶的测试误差[16],热电偶的测量存在误差,主要由于插入深度、热辐射、热电偶丝不均质、绝缘电阻下降等因素,因此不可避免的存在测量误差。

3.2 对比分析

定燃气流量变燃气温度时,计算值与试验值的对比见图11。由图11 可知,三维计算结果和试验结果较为一致,试验的隔热层外壁温要高于三维计算值,并且进气温度越高差值越大。在燃气温度705K的工况下差值最大。相对误差的最大值为6.88%。

定燃气温度变燃气流量时,计算值与试验值的对比见图12。由图12 可知,三维计算结果和试验结果较为一致,试验的隔热层外壁温要高于三维计算值,并且质量流量越大差值越大。试验的测量值和三维计算结果之间存在差异,相对误差的最大值为6%。

因为试验值与计算值的相对误差均小于6.88%,因此可以认为本文所采用的三维仿真计算方法在工程计算中是适用的。

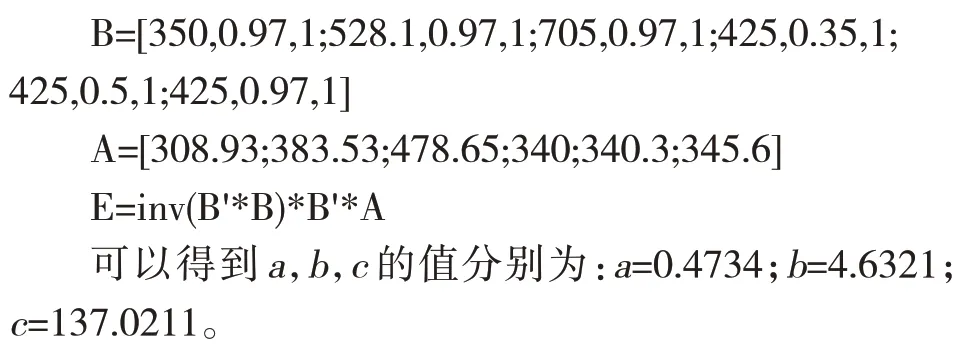

3.3 公式拟合

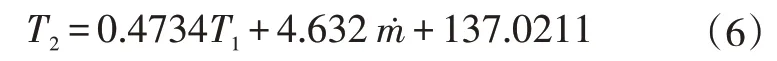

通过以上分析可知,燃气温度T1和质量流量决定了外壁面温度T2,因此设三者之间的关联关系公式如下:

将公式(5)中的a,b,c求出即可确定T2,T1,三个变量间的关联关系公式。根据表5和表6的试验结果,可以采用多元线性回归的方法[16]求出a,b,c,具体操作如下:在Matlab中输入:

进而得到燃气温度T1与外壁平均温度T2、质量流量三者之间的数学拟合公式:公式(6)可作为工程应用中快速评估气凝胶的隔热效果的依据。

4 结论

本文以高马赫数航空发动机为应用对象,针对高温燃气环境,采用三维热流固耦合分析方法计算了气凝胶隔热层的隔热效果。计算结果与试验结果的对比,证明了分析方法的正确性,验证了气凝胶隔热层的优良隔热性能。同时得出以下结论:

1)通过三维热流固耦合方法计算得到了气凝胶在不同工况下对应的温差,并与试验结果进行了对比,相对误差的最大值为6.88%,证明了三维热固耦合计算的精确性与正确性。这种计算方法可以应用到其他类型的热分析中。

2)当质量流量不变时,低温侧温度随着高温侧温度的增加而增加,且变化明显。

3)当燃气温度不变时,低温侧温度随着高温侧质量流量的增加而缓慢增加,燃气质量流量对气凝胶隔热效果影响较小。

4)气凝胶隔热层两侧的温度差随着高温侧温度的增加而增加。验证了气凝胶隔热层的优良的隔热效果。

5)所得低温侧温度与高温侧温度燃气质量流量之间的关联关系公式可以作为设计和工程应用的依据。

6)获得了气凝胶在不同工况下对应的隔热特性,验证了气凝胶优良的隔热性能,为工程应用打下了坚实基础。

——以大瑞铁路高黎贡山隧道为例