影响水泥混凝土配合比设计的因素分析及优化措施探讨

杨鹏飞

(南通路桥工程有限公司 江苏南通 226001)

科学的水泥混凝土配合比不仅能够保障材料质量达标、性能优良,也是施工中降低成本的重要手段。但目前由于影响配合比设计的因素众多,经常出现误差或考虑不充足,导致水泥混凝土工作性差、强度不达标。因此,参照影响配比设计的因素,有效优化水泥混凝土配合比设计仍具有重要实践意义。

1 水泥混凝土配合比设计要素

水泥混凝土配合比设计过程中需要考虑诸多要素,其中根据《普通混凝土配合比设计规程(JGJ 55-2011)》《普通混凝土拌和物性能试验方法标准(GB/T 50080-2016)》《混凝土结构施工质量验收规范(GB 50204-2015)》等文件的规定,配合比设计共经历4 个阶段,分别是初步配合比计算、基准配合比确定、试验配合比确定、施工配合比确定,需经过4个阶段后确定最佳配合比,从而满足设计强度、施工和易性、耐久性、经济性的要求;同时,水泥混凝土配合比设计需要在满足性能与质量基础上,实现水泥等原材料用量最少目标,从而也要求设计前做好充分的准备工作,从混凝土的可搅拌性、可加工性等方面以及原材料、环境等多因素角度综合、全面考虑配合比是否合理,确保配合比设计结果经济可行。

2 水泥混凝土配合比设计影响因素

目前,影响水泥混凝土配合比设计及效果的因素较多,并且并非集中于设计环节,配合比执行阶段中环境、运输、浇筑操作也均会产生不利影响。

2.1 原材料因素

水泥混凝土的制备需要水泥、砂、骨料、外加剂等多种原材料,均为混凝土制备中不可缺少的组成部分,因此对配合比设计的影响也最为直接、关键。

2.1.1 水泥强度

经过大量实践发现,水泥强度与混凝土强度之间存在正相关关系,水泥强度提升后混凝土强度也有显著提升,且即使保持水泥强度不变,在混凝土配合比中增加水泥比例也会使混凝土强度提升。但配合比设计中不应盲目使用高强度水泥材料,满足设计要求即可,否则将造成浪费。

2.1.2 砂率

砂率是影响水泥混凝土性能与强度的关键指标之一,根据施工工艺以及对混凝土强度的要求确定砂率,若砂率过大则会导致混凝土孔隙率增大,需要提高水泥用量平衡材料孔隙率,因此,增加原材料成本;而砂率过低,虽然能够降低孔隙率,节约水泥用量,但孔隙率不达标,也使混凝土的流动性下降,难以粘结成型,施工中也易出现质量问题[1]。

2.1.3 水胶比

水胶比是指水与胶凝材料用量的比例,两者混合后形成水泥浆,在混凝土中主要起到粘结的作用,因此,也是影响混凝土强度的关键指标。配合比设计过程中若水胶比过大,将导致粘性不足,无法粘结骨料,导致混凝土结构固结后有积聚水分孔洞存在;而水胶比过小,混凝土流动性变差,无法保障粘结紧密,也将在结构固结后出现较多孔洞;以上情况均为影响混凝土结构强度的病害[2]。

2.1.4 掺合料

水泥混凝土制备中常用的掺合料为矿粉、粉煤灰,其主要作用为改善材料性能、提升材料强度、减少用水,通过水泥水化热掺合料与氢氧化钙发生反应,产生具有胶凝效果的水化产物,可大幅度提升混凝土的保水性、流动性、可泵性以及粘聚性,固结后则使混凝土耐久性大幅度提升。

2.1.5 骨料

骨料在混凝土中主要发挥传递荷载作用,也能够对混凝土强度造成影响。主要包括粗骨料、细骨料两种,需要根据对混凝土强度等级的要求选择级配合理的骨料,质量不达标则导致混凝土结构固结后因无法承载较大荷载压力而发生变形,耐久性下降。

2.1.6 外加剂

外加剂可对混凝土强度做出调节与改善,但不同外加剂效果不同,例如:早强剂,其能够提高混凝土硬化速率,通常在紧急抢修施工用混凝土中加入早强剂;缓凝剂,其能够抑制水泥的水化速率,避免因材料内外部温差过大而产生温度裂缝,在高温天气或者混凝土运输量过大、运输距离过远时均会使用缓凝剂;减水剂,其应用频率最高,主要发挥着提高混凝土强度作用,但其适用于在水泥用量不变下降低用水量情况中。因此,外加剂的用量能够改变混凝土的性能、质量,也需作为影响配合比设计的一项重要因素[3]。

2.2 环境因素

环境中温度、湿度、风力等对混凝土配合比设计均存在影响,若在高温、大风环境下因蒸发量大、蒸发速度快,加速混凝土固结效率,无法保障混凝土后期强度,容易导致固结后期发生开裂、变形等质量问题。为预防以上情况,配合比设计中需要考虑环境因素产生的影响,如混凝土使用环境温度过低,水泥水化速度下降,早期强度难以保障,因此,需通过降低水胶比、添加粉煤灰以及减水剂方式,确保混凝土的抗裂抗冻性能,有效降低后期硬化阶段出现收缩变形问题的概率。

2.3 结构部位因素

混凝土浇筑位置不同对其强度指标要求也存在差异,因此,在工程的不同结构部位,需要考虑对混凝土强度的特殊要求,合理设计配合比、合理确定骨料级配,才能保障混凝土强度达到设计要求。

2.4 运输与浇筑因素

除以上因素外,还需在配合比设计中考虑混凝土的运输方式、运输距离,若运输距离过长混凝土性能也会受到影响,通过配合比的优化与调整可以避免此类问题;同时,目前大多数施工现场均通过泵送方式浇筑混凝土,必须保障其流动性与阻性处于合理状态,为达到该目标,在配合比设计中可添加泵送剂或调整砂率使配合比达到最佳,保持可泵性良好;另外,施工环节管控不严格,浇筑施工中存在违规行为也将影响混凝土性能与固结效果,影响配合比的有效性与合理性。

3 优化水泥混凝土配合比的措施

3.1 准确掌握配合比技术规范与要求

目前,我国住房和城乡建设部以及行业针对混凝土配合比设计颁布了诸多技术规范,对不同规格水泥、不同强度等级混凝土的砂率、水胶比、集灰比等技术参数均有着细致的要求,在配合比设计过程中,检测人员必须准确掌握各项技术规范与要求,准确计取系数、控制比例,从而在此基础上根据工程设计要求使混凝土强度、工作性达到设计要求[4]。

例如:《普通混凝土配合比设计规程(JGJ 55-2011)》中规定,初步配合比计算环节当中,若混凝土设计强度不足C60,配置强度计算采用公式。

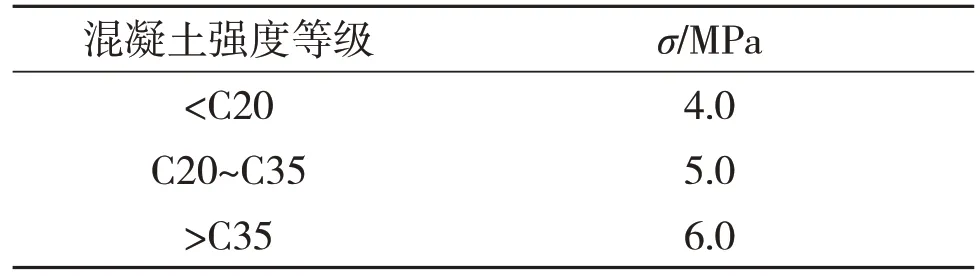

式(1)中,fcu,o为混凝土配置强度;fcu,k为混凝土立方体抗压强度标准值;σ为混凝土强度标准差,σ的取值范围具体如表1 所示;而当设计强度要求超过C60时,配置强度计算则采用以下公式。

表1 σ取值范围规定

再如:在基准配合比确定阶段,需要进行强度复核,要求设置3个水胶比不同的配合比,即基准配合比水胶比、基准配合水胶比+0.05、基准配合水胶比-0.05,用水量不变,可适当调整砂率(±1%),按照以上配合比分别制作试件,经过28 天养护后,检测混凝土抗压强度。

由此可见,在混凝土配合比设计中对每部分的计算、取值都有着标准与详细的规定,需要根据设计要求套用技术规范与要求中给出的方法、技术参数,并确保设计后技术参数符合标注规定。因此,仅有在熟练掌握基础上,才能够规避误差、减少错误,确保配合比设计高效、准确、合理。

3.2 全面汇总与分析配合比实验数据

混凝土配合比设计过程中经历4 个阶段,每个阶段均会产生大量数量。在初步配合比计算阶段,需完成混凝土配合比设计中各项参数计算,包括水胶比、用水量、水泥用量、砂率、骨料用量等。在基准混合比确定阶段,将按照第一阶段计算参数进行试拌,试拌结果显示坍落度、维勃稠度等参数数据,与设计要求进行对比,不符则需立即调节,该阶段配合比也将发生变化,如坍落度过小则可在不改变水胶比下增加水泥浆量,若坍落度过大则可在不改变砂率下增加骨料用量,需将以上发生改变的参数详细记录,重新进行配合比修正,并计算出各项原材料用量以及基准配合比,为后续两个阶段的实验提供数据基础。在实验室配合比确定阶段,将按照第二阶段形成配合比进行实验室配比,所处环境理想,未考虑天气环境、运输、浇筑等因素的影响,再次根据实验结果分析各项原材料用量比例是否合理,从而对配合比进行修正,该阶段获取的实验数据则是确定施工中配合比的重要依据。在施工配合比确定环节,应考虑骨料所含水分,按照现场材料实际称量情况、含水率再次进行配合比修正,砂称量计算为

式(2)中,a%为含水率,经过计算后可确定最佳配合比[5]。以上每个阶段配合比设计均与实验数据为支撑与基础,全面汇总与分析实验数据信息能够及时发现配合比中的不合理参数,避免修正中出现遗漏。

3.3 严格监督生产中配合比执行情况

配合比设计的目的是确保混凝土制备效果符合设计要求,确定最终配合比后必须保障在混凝土生产过程有效落实才能够发挥最佳配合比的价值,因此,必须严格监督混凝土生产过程配合比执行情况,保证混凝土配置效果。一方面,应加强对原材料的控制,确保水泥规格、骨料级配、外加剂种类与施工质量相符,原材料用量与配合比要求相符,禁止使用劣质原料,如砂石含水量高、不清洁、粒径不达标、变质水泥等;且考虑到材料进场后无法及时使用,含水量会发生一定变化,在混凝土制备前必须进行再次检验,合理控制用水量,避免影响混凝土水胶比,导致抗压强度不足。另一方面,加强混凝土制备期间氯离子含量控制,砂石、水、外加剂的使用以及所产生的理化反应将会使氯离子含量增大,加强氧化作用使钢筋出现锈蚀,因此,必须严格执行混凝土配合比,禁止随意增加水泥、外加剂、水的用量,避免对混凝土性能造成影响。

3.4 加强试配中混凝土强度检验工作

为得到最佳混凝土配合比、检验配合比设计效果,通常通过试配检验混凝土强度,判断配合比的科学性、合理性。常用混凝土强度检验方有回弹法、超声回弹综合法,其中回弹法使用频率最高,利用回弹仪器则可测试试件的系统强度,根据试件体积选择重量适宜的重锤,检测过程中将弹簧弹力数值设定在合理范围内,通过弹簧与试件表面接触后产生的冲击力实现连续弹击杆,并借助弹力的反作用使重锤回跳,所形成间距将使仪器指针发生滑动,其定位的刻度则是回弹值N,联合试件硬度、疏密度则可计算出强度与回弹值的曲线,从而确定试件系统强度[6]。而超声回弹综合法联合回弹仪与超声仪测试试件系统强度,仪器所获参数包括超声波波速、回弹值,通过分析两者与试件强度的关系,则能够确定试件最终强度。以上方法操作简便,能够帮助混凝土配合比设计过程中快速确定试配构件强度、完成强度复核,避免因强度不足导致塑性增大,降低为混凝土制备带来影响。

3.5 混凝土亏方

在对水泥混凝土进行现场施工过程中,实际施工用量通常会大于设计图纸计算用量,导致施工现场出现亏方问题,水泥混凝土亏方问题出现的原因及解决方式主要如下。

(1)在对水泥混凝土配合比进行设计过程中,虽然其工作性能及强度以满足施工要求,但是在实际施工之前,试验人员应对混凝土密度进行修正,但是部分试验人员没有严格按照要求进行密度修正,导致混凝土拌合量不符合实际施工要求。例如:在某工程C50 混凝土进行生产过程中,其计算密度为2 348 kg/m3,实测密度为2 456 kg/m3,若没有进行密度修正,每立方混凝土量会比实际用量少108 kg。因此,在水泥混凝土实际生产之前,试验人员应使用修正系数对其进行密度修正,修正系数为混凝土实测密度与混凝土计算密度之比,确保水泥混凝土拌合量符合施工要求,避免出现水泥混凝土亏方等问题。

(2)在对水泥混凝土进行运输过程中,部分水泥混凝土会粘在水泥罐车内壁上,导致运输到现场的实际水泥混凝土量减少,通常情况下,一个10 m3容量的罐车,满载运输会损失0.02~0.06 m3的水泥混凝土,当运距较远时,每次运输后需对罐车内部进行清晰,此时水泥混凝土损失量会更大。因此,在实际生产过程中,施工单位应考虑运输损失带来的影响,对成本进行控制。

4 结语

综上所述,水泥混凝土配合比设计意义重大,但需考虑设计中各项影响因素产生的不同作用,从质量、性能、安全、经济效益等多角度出发,严格按照配合比设计的要求与规定,经过反复实验、强度检测确保配合比为最佳,为保证工程整体质量以及混凝土施工安全奠定良好基础。