新型抗冲击波阀实验与数值分析研究

汪正洪,杨 光,王 飞,宋天涛,徐世林,刘 亚

(1.中广核工程有限公司,广东 深圳 518172;2.江苏爵格工业集团有限公司,江苏 盐城 224100)

随着国家对于清洁能源重视程度的提高,新建核电厂项目也日益增多,在核电厂设计中如何保证安全是重中之重。抗冲击波阀主要安装于建筑新风入口及排风出口,在正常情况下起到内外空气流通的作用,在爆炸发生时能够快速地将冲击波阻隔在外,保护人员及设备的安全[1]。

国内对于抗冲击波阀的研究起步较晚,许多项目的抗冲击波阀还依赖进口,针对于该类阀门的试验与数值研究也比较少,公开发表的文献也有限。张睿[2]在对Ventex隔爆阀的研究中,分别进行了实验测试和数值模拟分析,并比较了两者结果的差异,对改善阀芯屈曲强度方面提出了新的建议。吴益晓[3]等则针对弹簧式速关阻爆阀进行了数值模拟分析,得到了阻爆阀受冲击关闭的全响应过程,并分析了阀板的运动响应要素(如速度、加速度)及强度响应要素(应力、应变)。

与TNT爆炸情况相比,核电厂设计爆炸荷载的超压峰值较小,但正压作用时间很长,本文中抗冲击波阀的设计冲击波压力为不小于20 kPa,持续时间不小于300 ms,所以如何保证抗冲击波阀在设计载荷下能够快速关闭并能抵抗长时间荷载作用,是抗冲击波阀的设计要点。另外,能否在实验中制造出满足设计荷载要求的实验冲击波,也是整个设计过程中的难点。本文针对一款新型抗冲击波阀,采用高压空气系统激波管制造不低于设计荷载的冲击波,并对样机进行了5组冲击试验,考察其关闭时间、结构变形等响应参数。同时应用有限元软件进行试验工况的数值分析,并将数值分析结果与实验结果进行对比,验证数值分析方法的精确性与可行性,为同类抗冲击波阀的设计提供了参考。

1 抗冲击波阀设计

本文中的抗冲击波阀应用于核电站核岛通风系统,安装在进风口、排风口、排烟口等需要通风的墙体洞口上。

平时阀芯处于常开状态,保持正常进风和排风。当外界发生爆炸产生冲击波时阀门会瞬间关闭,将冲击波阻挡在外,保护室内的设备和人员安全;当冲击波消失后,在弹簧的作用下,阀叶自动复位恢复常开状态,保持正常通风。

抗冲击波阀三维模型见图1。

图1 抗冲击波阀三维模型Fig.1 The 3D model of shock resistant valve

抗冲击波阀的结构强度等级参考美国ASTM F2927-12[4]抗爆门等级要求,本文设计的抗冲击波阀按照损伤等级类别II要求设计。

抗冲击波阀关闭压力须保证在正常通风情况下或者常见风荷载下不能关闭,在冲击波荷载作用下瞬间关闭,本文抗冲击波阀关闭压力为2.5 kPa。

抗冲击波阀关闭时间受阀叶关闭力和阀叶质量影响,设计关闭时间10 ms。

抗冲击波阀主要参数,见表1。

表1 抗冲击波阀主要参数Table 1 Main parameters of shock resistant valve

2 抗冲击波实验

2.1 实验内容及目的

为保证抗冲击波阀具备足够的抗冲击强度,要求作用于抗冲击波阀试件上的冲击波压力不低于20 kPa并不少于300 ms持续时间。依照上述要求,共进行五组实验,每组入射超压及持续时间均不低于要求值,并记录实际的阀前峰值压力与关闭时间。

2.2 实验测试系统

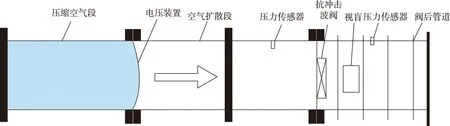

抗冲击波阀的抗爆性能实验测试系统:即采用高压空气系统激波管模拟冲击波的测试系统。该系统是由高压空气系统、压力管道、泄压装置、压力传感器和数据记录系统等组成,详见图2。

图2 实验测试系统示意图Fig.2 The schematic of experimental test system

2.3 数据记录分析系统

(1)动态信号分析仪:传输速率—3.2 MS/s;测试通道—16通道;采样频率—1 MHz/ch;分辨率—18 bit。

(2)传感器:美国PCB公司ICP压力传感器102 B。

(3)高速摄像机:英国iX公司i-SPEED713

2.4 实验方案

激波管由高压空气段,泄压装置,空气膨胀段组成,抗冲击波阀安装于空气膨胀段。高压空气段中高压气体在泄压装置开启时高速冲入空气膨胀段,形成压力波。阀前安装动态压力传感器测量作用于抗冲击波阀上的冲击波峰值压力和时间。测试装置和阀门及传感器安装分别见图3和图4。

图3 测试装置Fig.3 Testing devices

图4 传感器连接Fig.4 Connection of sensors

2.5 实验结果

2.5.1 压力—时间曲线

安装抗冲击波阀后,共进行5组不同入射超压值的实验,各组实验入射冲击波超压、对应阀前压力和作用时间以及关闭时间见表2。

表2 冲击波阀实验测试参数Table 2 Experimental test parameters of shock wave valve

可以看出,第四组实验的荷载与设计荷载20 kPa最为接近,其入射及阀前压力曲线分别见图5和图6。

图5 入射压力曲线Fig.5 The curve of incident pressure

图6 阀前反射压力曲线Fig.6 The curve of reflection pressure in front of valve

2.5.2 样机形态

抗冲击波阀静冲击波荷载作用后,正反面均未发现任何变形,阀叶能够正常自由开启和关闭,动作流畅无卡壳现象,实验后阀门见图7。

图7 试验后阀门形态Fig.7 Shape of valve after test

3 数值模拟

爆炸工况下的结构响应具有时间短、变形大的特点,属于时域分析的范畴,需要得到不同时刻下构件的位置、状态及各种力学参数。目前通用的方法是应用有限元软件对构件建模并采用显示动力积分方法进行加载与计算。

本文应用Altair_Hypermesh软件对抗冲击波阀建立有限元模型,并应用LS-DYNA软件进行抗冲击波阀在实验爆炸冲击波作用下的响应计算。

3.1 计算模型

为保证计算结果的可靠性,有限元计算模型由实验样机图纸原尺寸建立,采用3D实体单元建模,沿厚度方向布置至少两层网格,网格尺寸为1~3 mm,模型共包含约18万个单元,25万个节点。

模型中,安装板与阀体、阀体与阀叶、阀叶与平衡轴、阀体与安装挡板、安装挡板与安装板、压条与安装板之间均按实际情况采用CONTACT_AUTOMITAC_FURFACE_TO_SURFACE摩擦接触设置连接。弹簧安装版实际是通过几根螺钉与阀体固定,模型中忽略螺钉,将实际固定位置处的节点通过CONTACT_TIED_NODES_TO_SURFACE与阀体绑定连接。实验过程中,为防止阀体滑动,抗冲击波阀样机用两端的安装挡板进行约束,并通过螺栓拉紧。模型中,安装挡板与阀体之间按照实际情况依然采用CONTACT_AUTOMITAC_FURFACE_TO_SURFACE摩擦接触设置连接,在安装挡板模型实际位置处开孔并设置1D梁单元依次穿过安装挡板、阀体、安装板、压条,并将梁单元两端与安装挡板、压条设置MPC连接,施加预紧力,达到模拟螺栓压紧的效果。由于阀叶上下两面放置同样规格的弹簧,两侧弹簧预紧力较小且方向相反,可以相互抵消,所以模型中不考虑弹簧预紧力。

抗冲击波阀有限元模型示意见图8。

该抗冲击波阀构件材料分为两种:平衡轴、弹簧安装板采用316L不锈钢;安装挡板、阀叶、阀体均采用6063铝合金,螺栓采用8.8级高强螺栓。两种材料均选用弹塑性动力模型*MAT_PLASTIC_KINEMATIC[5],该材料基于双线性应力应变关系曲线,能够较好地考虑材料在达到屈服极限之后的塑性延伸及强化效应。抗冲击波阀材料参数如表3所示。

表3 抗冲击波阀材料参数[5]Table 3 Material parameters of shock resistant valve

由于抗冲击波阀受到的反射超压曲线已由实验测试得到,所以采用荷载曲线的方式进行加载,将样机阀前压力时程曲线作为DEFINE_CURVE的荷载输入,通过SET_SEGMENT选取阀叶及阀体受力面。

3.2 计算结果

3.2.1 阀体响应过程

抗冲击波阀测试共分5组,其中第四组实验的入射超压为27.7 kPa,与设计超压最为接近,其阀前超压为55.7 kPa,作用时间为1.213 s,所以选取该组超压时程曲线作为有限元计算的工况荷载。

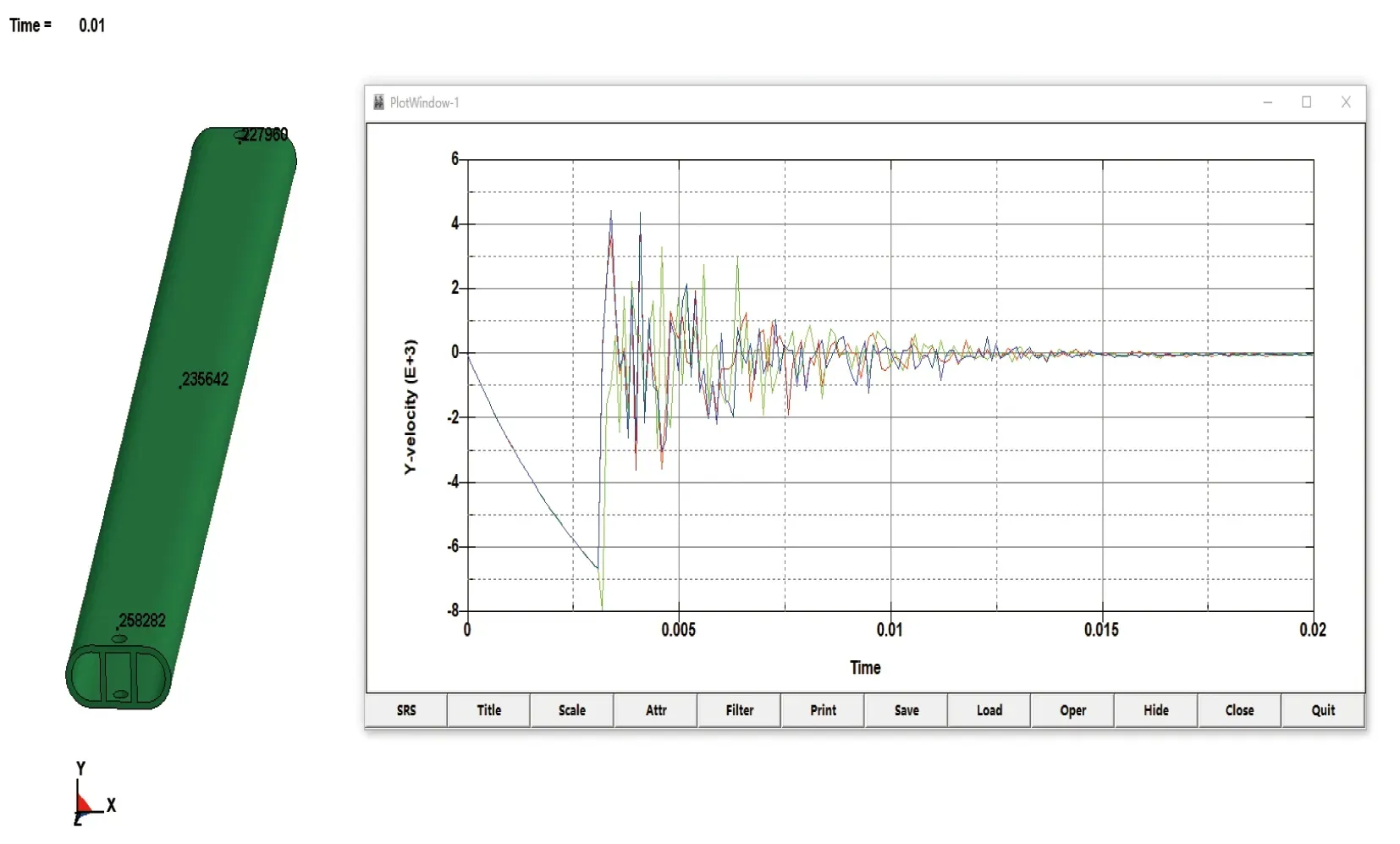

首先观察抗冲击波阀在受到目标荷载作用下的响应过程,考察阀叶的速度时程曲线以及几个关键时间点的位置信息,如图9所示。

图9 阀叶上不同位置节点的垂向速度时程曲线Fig.9 Vertical velocity time-history curve of nodes at different positions on the valve blade

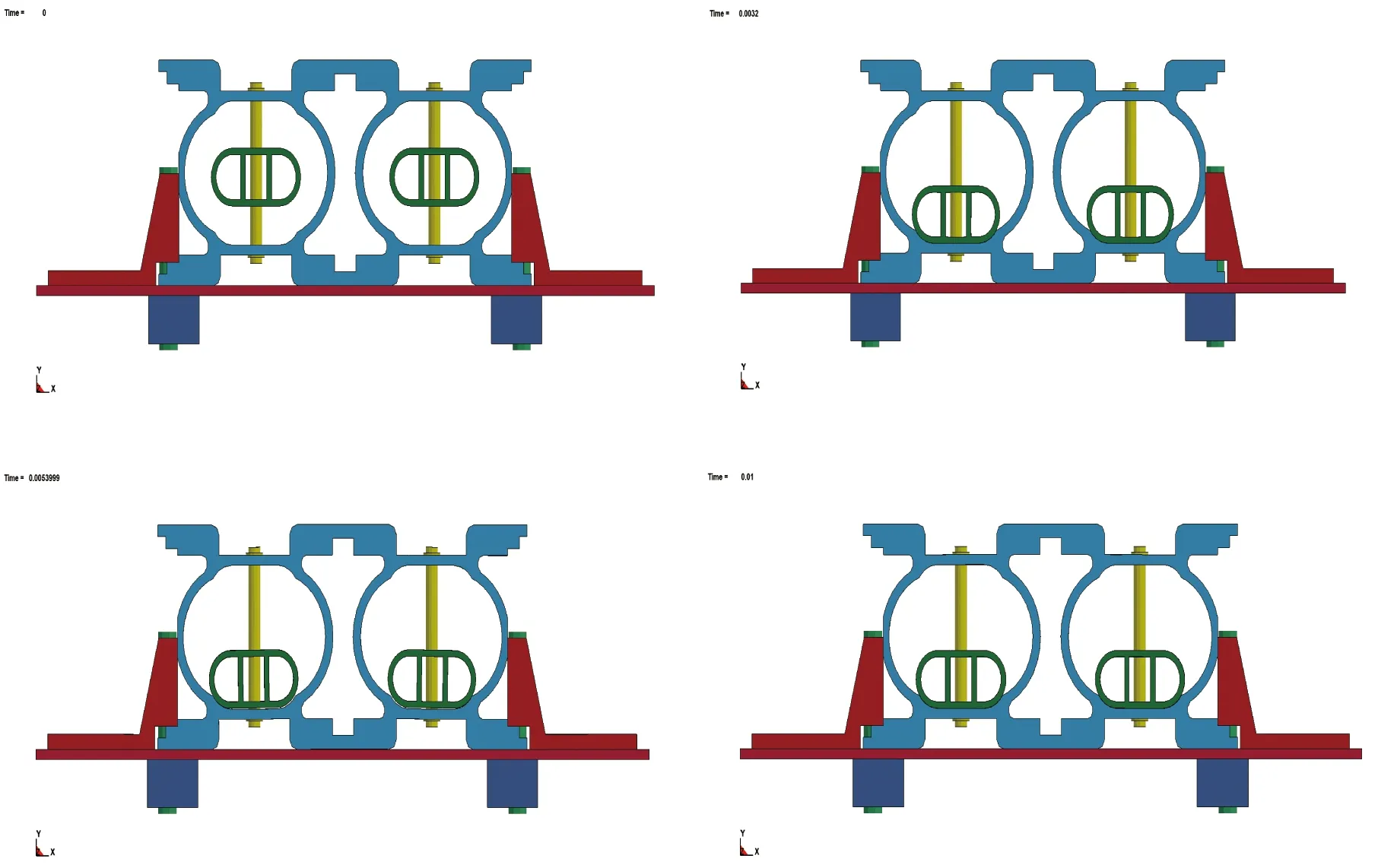

阀体响应过程如图10所示,整个响应过程可以描述为:在抗冲击波阀从0 ms时刻开始受到冲击波作用之后开始均加速下降,在3.2 ms左右时刻撞击到阀体下表面,之后有短暂的震荡,速度随着时间不断衰减直至接近于零,10 ms时刻之后阀叶与阀体几乎无相对运动,阀叶完全贴合在阀体下表面。整个过程可以视为从3.2 ms时刻阀叶即已经关闭,之后能够稳定地完成阻隔冲击波向阀后泄漏的功能。

实验中,整个抗冲击波阀的响应过程也基本和模拟过程一致,实验观测的关闭时间为3.0 ms,也与模拟结果比较接近。

3.2.2 抗冲击波阀结构强度

前文所述,实验后对样机进行观察,结构并无变形,强度能够满足要求。本节考察抗冲击波阀有限元模型阀叶及阀体的等效应力及塑性应变结果。抗冲击波阀的最大等效应力发生在碰撞的瞬间,如图11所示,而塑性应变属于累积结果,直接观察系统稳定后的数值即可,如图13。阀体、阀叶及平衡轴单元等效应力时程曲线如图12所示。

从应力云图和时程曲线中可以看出,在阀叶关闭瞬间,由于高速冲击而产生了高应力,而最大值小于材料的屈服强度,随着震荡不断衰减,应力值也迅速减小直至稳定值。该过程也和抗冲击波阀的响应过程吻合,撞击时产生高应力峰值,当阀叶稳定关闭时应力趋于平衡值。

而从塑性应变云图中可以看出由于碰撞产生的高应力并没有超过材料屈服强度,所以并无单元发生塑性应变,且随着震荡过程不断衰减,预计在剩余作用时间里也不会有塑性应变产生。

所以,该模型计算结果同样符合“正反面均未发现任何变形,阀叶能够正常自由开启和关闭”的实验观察结论。

图10 阀体响应过程Fig.10 The response process of the valve body

图11 抗冲击波阀等效应力云图(3.2 ms时刻)Fig.11 The equivalent stress cloud diagram of shock resistant valve (3.2 ms)

图12 阀体、阀叶及平衡轴单元等效应力时程曲线Fig.12 The equivalent stress time-history curve of the valve body,valve blade and balance shaft unit

图13 抗冲击波阀等效塑性应变云图(20 ms时刻)Fig.13 The equivalent plastic strain cloud diagram of shock resistant valve (20 ms)

4 结论

本文通过对一新型抗冲击波阀的实验研究与数值计算,一方面验证了其基本功能及强度指标,一方面检验现有计算方法的可行性与准确性。对比实验与数值计算的结果,得到结论如下:

1)实验中,在5组不同超压及持续时间的冲击波作用下,抗冲击波阀样机正反面均未发现任何变形,阀叶能够正常自由开启和关闭。

2)选取5组实验测试结果中最危险的冲击波作为数值计算的目标工况,在该工况下,试验样机模型关闭时间和实验测试值接近,并且整个响应过程与实验观测过程一致。

3)在相同工况下,试验样机模型的数值计算结果表明,该样机抗冲击强度良好,在冲击波作用下产生的塑性应变为零,和实验观测状态一致,说明该数值分析方法与实验贴合度较好,精确度较高,可以作为该类抗冲击波阀设计时的合理途径。