钴盐浸出液沉钴工艺研究

翁 毅

(湖南中伟新能源科技有限公司,湖南 长沙 410600)

近年来,随着新能源汽车逐步普及以及各类便携式设备的更新换代,锂离子电池行业进入了飞速发展期。作为锂离子电池主要原料钴等金属元素的需求量也逐年提高,2021年中国市场钴消费量达到5.5万金属吨,动力电池和3C电池消耗量占比达75%。目前我国钴资源贫乏,钴原料大部分依赖进口[1]。因此一般将国外低品位的钴矿进行酸法浸出,并通过沉钴制备出钴含量较高的中间品,再运回国内进行处理[2,3]。目前国内外常使用酸浸-沉钴方式制备粗制氢氧化钴[4,5],本文以氧化镁、氢氧化镁和氢氧化镁渣作为沉淀剂,探究了不同沉淀剂沉钴效果,以及不同的反应条件对氢氧化镁沉淀率的影响和最佳条件的沉淀率。

1 试验部分

1.1 试验原辅料和仪器

1.原料:钴盐浸出液成分见表1。

表1 钴盐浸出液主要指标 g/L

2.辅料:氢氧化镁(工业级)、氢氧化镁渣(自制)、氧化镁(工业级)。

3.检测仪器:用Avio7400电感耦合等离子体发射光谱仪测试杂质元素含量;用T50自动电位滴定仪测试溶液中钴含量;用BT-101松装密度仪测量辅料氢氧化镁和氧化镁的松装密度(AD)。

1.2 试验步骤

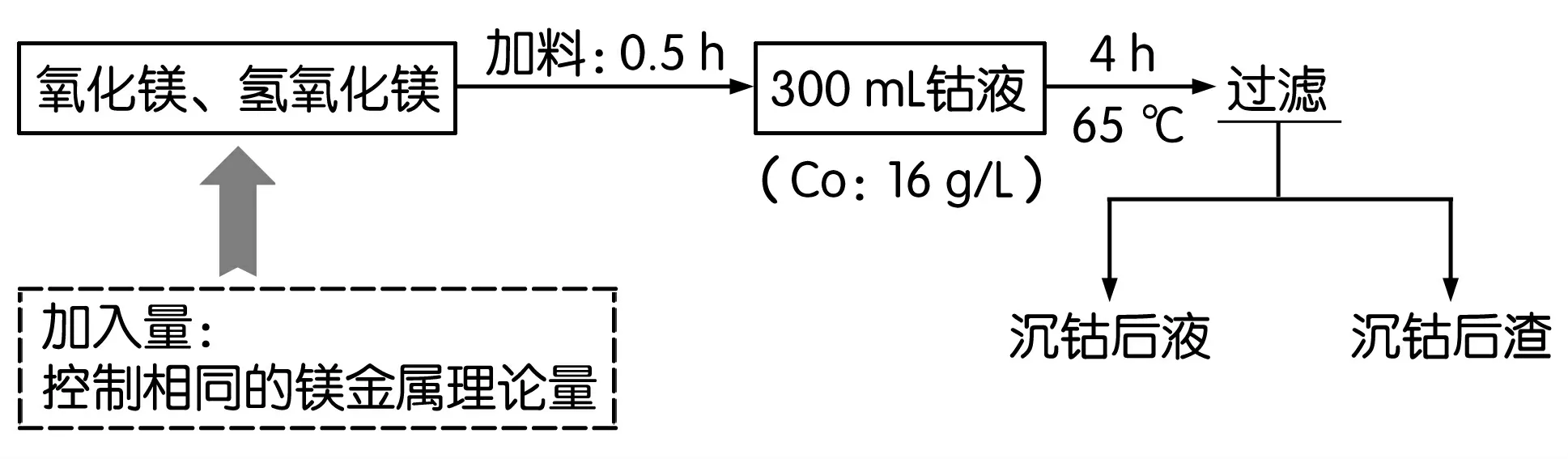

钴盐浸出液沉钴工艺流程如图1所示。

图1 钴盐浸出液沉钴工艺流程

将300 mL钴盐浸出液至1 L玻璃烧杯,置于恒温水浴锅当中保持一定温度,使用搅拌器以60 r/min转速搅拌。使用氧化镁、氢氧化镁、氢氧化镁渣(镁金属量1.98 g)作为沉淀剂,在烧杯中恒速加入(1.固体粉末加入浸出液;2.先使用少量水对沉淀剂进行搅拌分散调浆,再恒速加入浸出液。),加入时间0.5 h。沉淀剂加入完毕之后,在搅拌的作用下反应,其中反应温度65℃、反应时间4 h。反应结束后将料浆倒入布氏漏斗采用真空抽滤装进行固液分离,得到沉钴后液与沉钴渣(粗制氢氧化钴)。

使用氧化镁进行沉钴,反应如下:

使用氢氧化镁进行沉钴,反应如下:

2 分析与讨论

2.1 氧化镁、氢氧化镁以及氢氧化镁渣(干燥前)沉钴效果对比

氧化镁、氢氧化镁以及氢氧化镁渣沉钴后液、渣成分见表2、表3。

由表2可知,使用氧化镁、氢氧化镁以及氢氧化镁渣进行沉钴(干样加入),钴沉淀率分别为90.62%、68.28%以及95.72%。其中氧化镁沉钴率高于氢氧化镁,主要因为相同的镁量,氧化镁碱性比氢氧化镁高,沉钴效率相对较高;使用未经过烘干的氢氧化镁渣进行沉钴,沉钴率达到95.72%,而干燥后氢氧化镁(68.28%)沉钴效率显著降低。主要是因为,烘干过程中氢氧化镁内部部分孔隙塌陷,溶液接触面积减小,沉钴过程氢氧化镁利用率降低,最终导致干燥后的氢氧化镁沉钴效率降低于干燥前。沉钴后液颜色随着沉钴效率越高,钴离子浓度越低,沉钴后液颜色逐渐变淡。沉钴后渣颜色偏灰,主要是渣中锰元素相对较多,且易被氧化。

表2 氧化镁、氢氧化镁以及氢氧化镁渣沉钴后液成分

由表3可知,氧化镁沉钴后渣(粗制氢氧化钴)重量9.84 g大于氢氧化镁(7.62 g),钴离子沉淀完全,其中沉钴后渣钴含量达到44.48%也远高于氢氧化镁的39.22%。而氢氧化镁渣进行沉钴后渣重则达到11.47 g,但是氢氧化镁渣与干燥后的氢氧化镁沉钴后渣(粗制氢氧化钴)钴含量分别为39.36%与39.22%,钴含量相对接近且小于氧化镁沉钴后渣钴含量(44.48%)。主要是因为使用氢氧化镁渣时浸出液中各类金属离子沉降率较高,从沉钴后液锰离子降至0.12 g/L,以及粗制氢氧化钴中锰含量达到1.14%可以看出,浸出液中钴离子沉降基本完全后,可对锰等其它金属离子进行沉降,造成渣中锰含量提高,钴含量降低。

表3 氧化镁、氢氧化镁以及氢氧化镁渣沉钴后渣成分

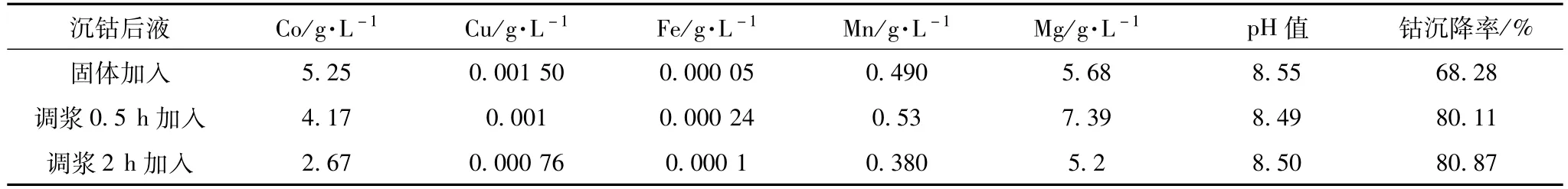

2.2 氢氧化镁加料方式沉钴效果对比

氢氧化镁不同处理方式沉钴后液、渣成分见表4、表5。由表4、表5可知,使用氢氧化镁作为沉淀剂,以固体粉末方式直接加入钴盐浸出液进行沉钴,钴沉淀率68.28%。而先对氢氧化镁加少量水进行调浆0.5 h或者2 h,然后加入钴盐浸出液进行沉钴,钴沉淀率提高至80.11%与80.87%。主要因为,直接加入固体氢氧化镁,在沉钴过程容易结块成团减少了与溶液的接触面积,影响沉钴效果。而对沉淀剂氢氧化镁先进行浆化,使氢氧化镁形成均匀分布的悬浊液,再加入钴盐浸出液进行陈化,沉淀剂充分与钴盐浸出液接触混合,沉钴率从而显著提高。

表4 氢氧化镁不同处理方式沉钴后液成分

表5 氢氧化镁不同处理方式沉钴后渣成分

2.3 不同温度氢氧化镁沉钴效果对比

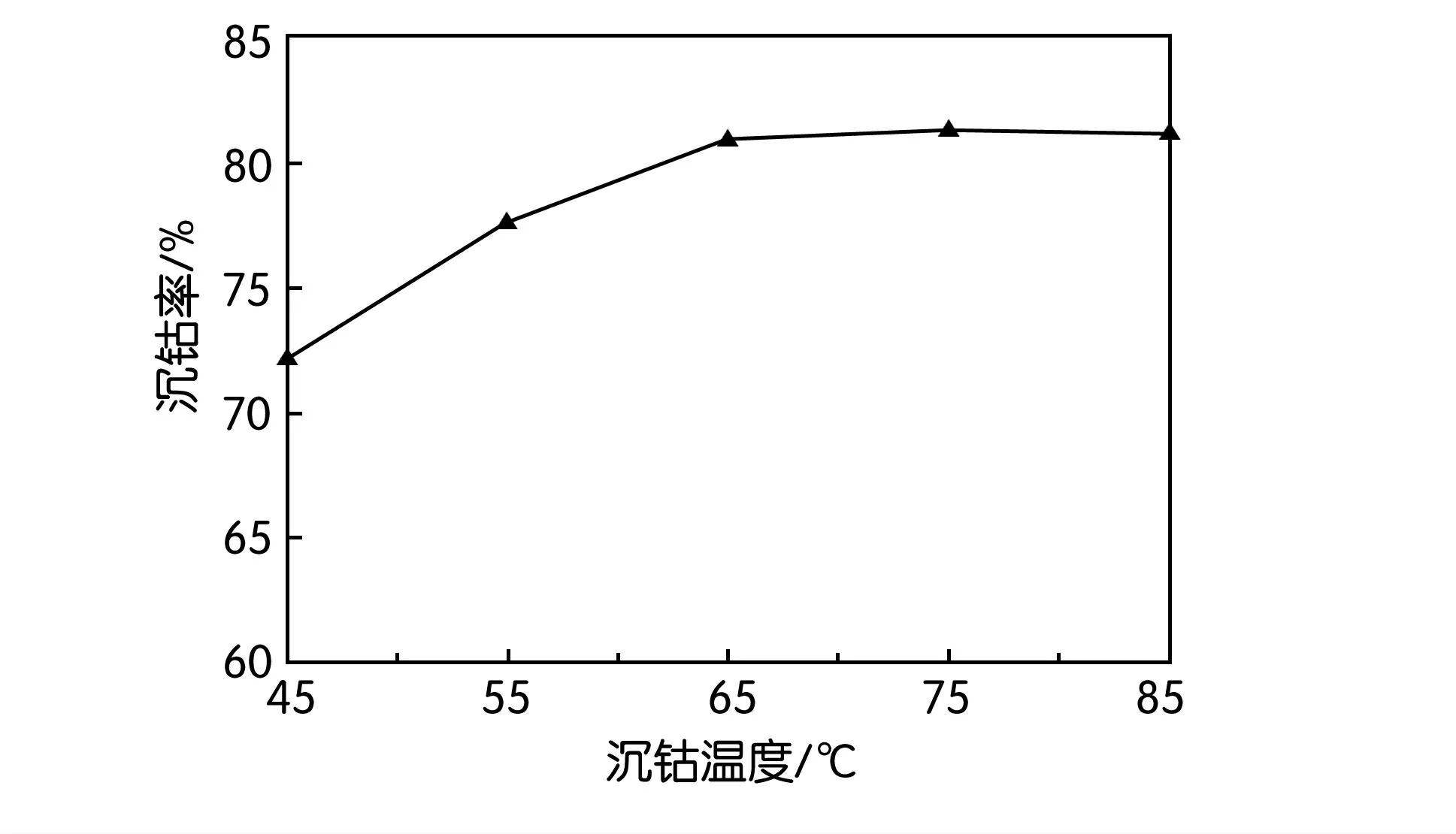

不同温度下氢氧化镁沉钴后液成分见表6,沉钴率变化如图2所示。

使用氢氧化镁作为沉淀剂,调浆2 h后进行沉钴,探究不同温度下的沉钴率变化趋势。由表6和图2可知,随着沉钴温度由45℃逐步上升至75℃,沉钴率也随之上升。因为温度上升加快反应速率以及分子运动速率,加快沉钴效果。而当温度升至85℃时,沉钴率未进一步上升,且65℃以上的沉钴率维持在81%左右。综合考虑沉钴率和能源效率方面,选用65℃左右沉钴温度相对合适。

图2 氢氧化镁在不同温度下的沉钴率变化

表6 不同温度下氢氧化镁沉钴后液成分

2.4 不同松装密度氢氧化镁沉钴效果对比

不同松装密度氢氧化镁沉钴后液、渣成分分别见表7、表8。

使用不同松装密度氢氧化镁进行沉钴(调浆2 h,温度65℃),由表7可知,低松装密度轻质氢氧化镁沉钴效率显著提高,主要是轻质氢氧化镁内部具有较多孔隙,可以充分接触溶液,提高氢氧化镁利用率,沉钴效率提高,而由表8可知,轻质氢氧化镁沉钴渣中钴含量也相对提高至42.86%。

表7 不同松装密度氢氧化镁沉钴后液成分

表8 不同松装密度氢氧化镁沉钴后渣成分

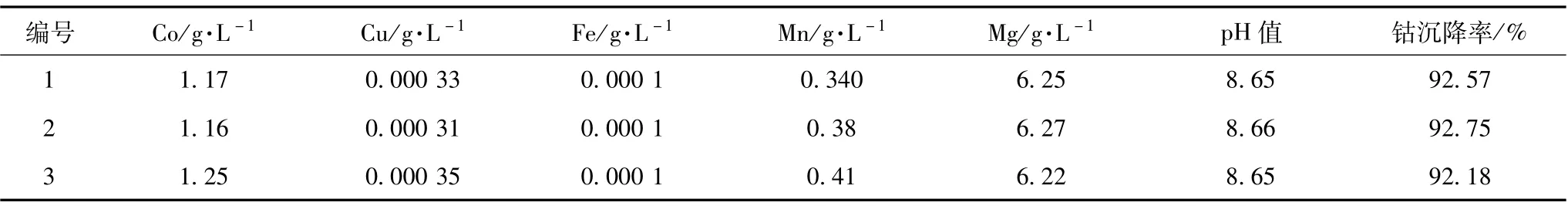

使用轻质氢氧化镁,在调浆2 h,温度65℃条件下再进行2次沉钴试验进行沉钴效果的验证,试验结果见表9、表10,由表9和表10可知,沉钴率均达到92.75%与92.18%。

表9 轻质氢氧化镁最优条件沉钴后液成分

表10 轻质氢氧化镁最优条件沉钴后渣成分

3 结 论

1.氧化镁、氢氧化镁和氢氧化镁渣干样加入的沉钴率分别是90.62%、68.28%以及95.72%,其中氧化镁沉淀率高于氢氧化镁,而未烘干的氢氧化镁渣沉钴效率最高。

2.氢氧化镁经过调浆后再加入沉钴,钴沉降率从68.28%增至80.11%左右;而调浆时间从0.5 h延长至2 h,沉钴效果没有明显改善。

3.综合考虑沉钴率和能源效率方面,65℃沉钴温度相对合适。

4.轻质氢氧化镁(松装密度0.16 g/cm3)相比氢氧化镁(松装密度0.36 g/cm3)在调浆2 h的条件下,钴沉淀率达到92.57%。

5.使用轻质氢氧化镁,在调浆2 h,温度65℃条件下进行多次沉钴试验,沉降率均达到92%以上。