基于噪声传递函数的白车身阻尼降噪研究

杨啟梁,邓中锐,胡 溧

(武汉科技大学汽车与交通工程学院,湖北 武汉 430065)

针对白车身进行NVH(noise、vibration、harshness)性能开发是整车设计工作中保证NVH性能的重要环节。目前白车身提升NVH性能的开发手段主要为修改车身结构和后期添加阻尼两种。在修改车身结构方面,有基于噪声传递函数(noise transfer function, NTF)的模态贡献量、板件贡献量的方法,找出需要加强的部件,通过增设骨架、钣金面加强筋的方式进行[1-2];受限于保证整体性能、生产成本等因素,汽车的NVH设计存在各种妥协,大部分情况都是从后期添加阻尼的方面入手。热熔沥青阻尼板因其具有损耗因子高、价格低廉等众多优点,是应用广泛的车内止振材料,但该材料甲醛含量较高。在GB/T 27630—2011《乘用车内空气质量评价指南》强制标准中规定汽车乘员舱内每立方米甲醛含量不得大于0.1 mg,因此应尽量减少沥青阻尼材料用量[3]。热熔沥青阻尼铺设方法主要有:1)白车身结构模态应变能计算法,根据白车身的综合应变能值确定阻尼粘贴位置[4];2)钣金件等效辐射功率法[5],根据钣金件在各频率下的等效功率辐射情况粘贴阻尼。在提升车内空气质量和降低生产成本的双重压力下,还需要深入研究在保证白车身NVH性能的前提下减少阻尼板用量的方法。

本文以与白车身具有相同结构特征的模型车身为研究对象,采用拓扑优化方法计算得出阻尼材料的分布云图,根据云图结果确定阻尼的粘贴方案,最后通过驾驶员耳旁噪声传递函数验证该模型车身优化后的NVH性能。将该有限元拓扑优化方法拓展到白车身阻尼降噪中不仅保证了车辆的NVH性能,而且有效地减少了热熔沥青阻尼板的使用量,对提高车内空气质量、降低车辆生产成本具有积极意义。

1 噪声传递函数

汽车NVH性能常选取驾驶员耳旁噪声为评价指标。噪声大小与激励呈正相关,在研究驾驶员耳旁噪声特性时,控制激励变量就显得十分重要,但实际情况中难以出现完全相同的激励,噪声传递函数理论很好地解决了这个问题。噪声传递函数是评价点声压与输入激励力的比值,是系统的固有特性,只与系统本身有关,与激励、响应等外界因素没有关系。在对模型车身NVH特性研究中,驾驶员耳旁噪声传递函数是一种理想的评价方法。

噪声传递函数的理论计算采用流固耦合下模态叠加法进行[6],在结构上施加激励产生的响应可传递至声学有限元的边界,在耦合计算过程中声压亦可作为激励源来影响结构振动[7-8],从而影响声压的求解,其微分方程组的表达式为:

(1)

式中:Ks为刚度矩阵;Cs为阻尼矩阵;Ms为质量矩阵;ui为结构响应向量;Kc为流固耦合刚度矩阵;pi为声压向量;Fsi为结构所受外部激励向量;ω为圆频率;j为虚数;Ka为声学网格刚度矩阵;Ca为声学网格阻尼矩阵;Ma为声学网格质量矩阵;Mc为流固耦合质量矩阵;Fai为声学网格所受外部激励向量。求解式(1)可得流体内任意响应点的声压值。

2 模型车身的计算模型与验证

选择HyperMesh前处理软件建立模型车身计算模型。为保证计算效率与精度,模型网格单位以四边形2D单元为主,单元尺寸为5 mm。白车身激励主要来源于发动机悬置安装点、悬架塔顶、排气吊钩安装点等处,均位于车辆底部,在模型车身地板上任取一点为激励点,激励方向垂直于地面向上。该模型材料的杨氏弹性模量为206 000 MPa、泊松比为0.3、密度为7.8E-09 t/mm3,钣金厚度为1 mm。基于模型车身结构网格,建立声传播区流体网格,响应点选择模型声腔内部一点,模拟驾驶员耳旁处测点,求解50~300 Hz范围的噪声传递函数,计算模型如图1所示。采用基于流固耦合的模态频率响应法求解噪声传递函数,计算中模态参数提取采用Lanczos方法,结构模态截断频率为计算频率的1.5倍,声腔的截断模态频率为结构模态截断频率的2倍,调用OptiStruct求解器求解出无阻尼情况下的有限元模型的噪声传递函数。

图1 流固耦合模型

对该模型车身进行噪声传递函数实验,将实验结果与有限元计算结果进行对比,以验证计算模型的准确性,为后续优化工作打下基础。实验设备为LMS Test.Lab 振动噪声测试系统,选择其中的MIMO FRF Testing模块进行测试。实验过程中采用弹性绳吊装的方式将模型车身安装在实验架上模拟有限元软件中自由约束的边界条件。激振器与麦克风的位置分别对应有限元计算中激励点和响应点位置,实验场景如图2所示。

图2 实验场景

激励源类型选择猝发随机方式,激励力数值由安装在激振器上的力传感器获得,并设置该传感器为参考点,响应点的声压值由麦克风测取。在测试软件设置过程中勾选计算FRF数据选项卡,该套振动噪声测试系统可根据响应点声压数值与激励力数值自动计算噪声传递函数。将测试结果与仿真结果进行对比,具体情况如图3所示,曲线的整体趋势基本一致,大部分频率下的声压幅值在一个量级上,证明计算模型正确可用。由于测试过程中始终存在功率放大器的背景噪声,所以在90~120 Hz频率范围内测试得到的声压幅值大于仿真过程声压幅值。

图3 噪声传递函数测试仿真对比

3 阻尼材料的拓扑优化

3.1 拓扑优化方法

以模型车身地板全阻尼粘贴方案为基础,将阻尼板体积作为优化对象,调用OptiStruct求解器进行拓扑优化求解,该求解器的拓扑优化模块基于变密度法工作,原理是通过引入一种可以改变密度的材料,求解器可自动判定材料中的弹性模量、许用应力等参数与密度的关系,通过寻找材料最佳的密度分布方案进行优化[9-10]。将阻尼板网格模型的体积定义为设计变量,模型车身底部钣金件全频率段的等效辐射功率(equivalent radiated power, ERP)之和最小定义为优化目标,希望使阻尼板的用量降低30%,约束条件设置为阻尼板的体积不大于原体积的60%。

等效辐射功率是在频率分析中计算钣金件在特定的激励下所关心的频率段辐射能量的一种有效方法,可对模型车身阻尼铺设起到指导作用。具体计算的表达式为:

(2)

(3)

式中:ERP为钣金件整体的等效辐射功率值;ERPdB为等效辐射功率值的分贝形式;RLERP为等效辐射功率损耗因子;C为声音在声传播区的速度;ρ为声传播区的流体密度;ngrid为计算单元;Ai为单元面积;vi为振动响应速度;CPRHO为系数因子;REFERP为参考值。

有限元网格各节点的等效辐射功率计算表达式为:

(4)

式中:(ERP)i为各节点等效辐射功率值。

在前处理软件HyperMesh中建立阻尼板网格模型并将其耦合至模型车身结构网格模型中,阻尼材料为热熔沥青,该材料杨氏弹性模量为521.9 MPa,泊松比为0.3,密度为1.785E-09 t/mm3,损耗因子为0.6,阻尼板厚度为2 mm。

3.2 优化结果分析

调用OptiStruct求解,经过15步迭代之后,其目标值迭代情况如图4所示,阻尼板的拓扑优化云图如图5所示。

图4 目标值迭代曲线

图5 拓扑优化云图

根据拓扑优化云图结果,将图中深色部分去除,由于拓扑优化只能大致反映材料对目标值的影响程度,因此实际保留的阻尼板材料应略大于拓扑优化云图中浅色部分。考虑到阻尼板的可加工性,实际粘贴阻尼板形状规整。

采用有限元计算的方式验证优化阻尼模型的NVH效果,对比优化阻尼模型与全阻尼模型的噪声传递函数,结果如图6所示,可知优化后阻尼板面积由全阻尼板情况下的340 646 mm2缩小至 222 181 mm2,优化后体积较原体积减少了34.8%,且二者噪声传递函数的幅值与趋势基本一致,其NVH特性无明显变化。

图6 全阻尼模型与优化阻尼模型噪声传递函数对比

以优化后的阻尼模型为基础,采用实验的方式对有限元计算进行验证,阻尼板布置如图7所示,仿真测试对比曲线如图8所示。

图7 优化后粘贴阻尼板

图8 优化阻尼方案仿真与测试结果对比

由图可知,曲线趋势基本一致,声压也在同一量级中。由于测试中始终存在激振器功率放大器的背景噪声,所以在160~190 Hz频率范围测试得到的声压幅值大于仿真过程的声压幅值,验证了有限元计算的准确性。

将无阻尼与优化阻尼模型车身的噪声传递函数的测试值进行对比以验证阻尼粘贴的有效性,对比情况如图9所示。

图9 模型车身无阻尼与优化阻尼模型传递函数测试结果对比

在粘贴热熔沥青阻尼片后,模型车身的噪声传递函数有了明显的下降,其中120~150 Hz,200~300 Hz效果明显,验证了粘贴阻尼板降噪的有效性。

4 白车身的阻尼优化

将上述方法运用到实际白车身的热熔沥青阻尼板粘贴中。在前处理软件HyperMesh中搭建白车身流固耦合计算模型。按照等效辐射功率法粘贴的热熔沥青阻尼板如图10所示。

图10 阻尼板粘贴情况

在悬架塔顶、发动机悬置处设置激励,驾驶员耳旁处设置响应点,对热熔沥青阻尼板进行拓扑优化。按照拓扑优化结果对热熔沥青阻尼板进行重新粘贴,粘贴结果如图11所示。

图11 优化后阻尼粘贴情况

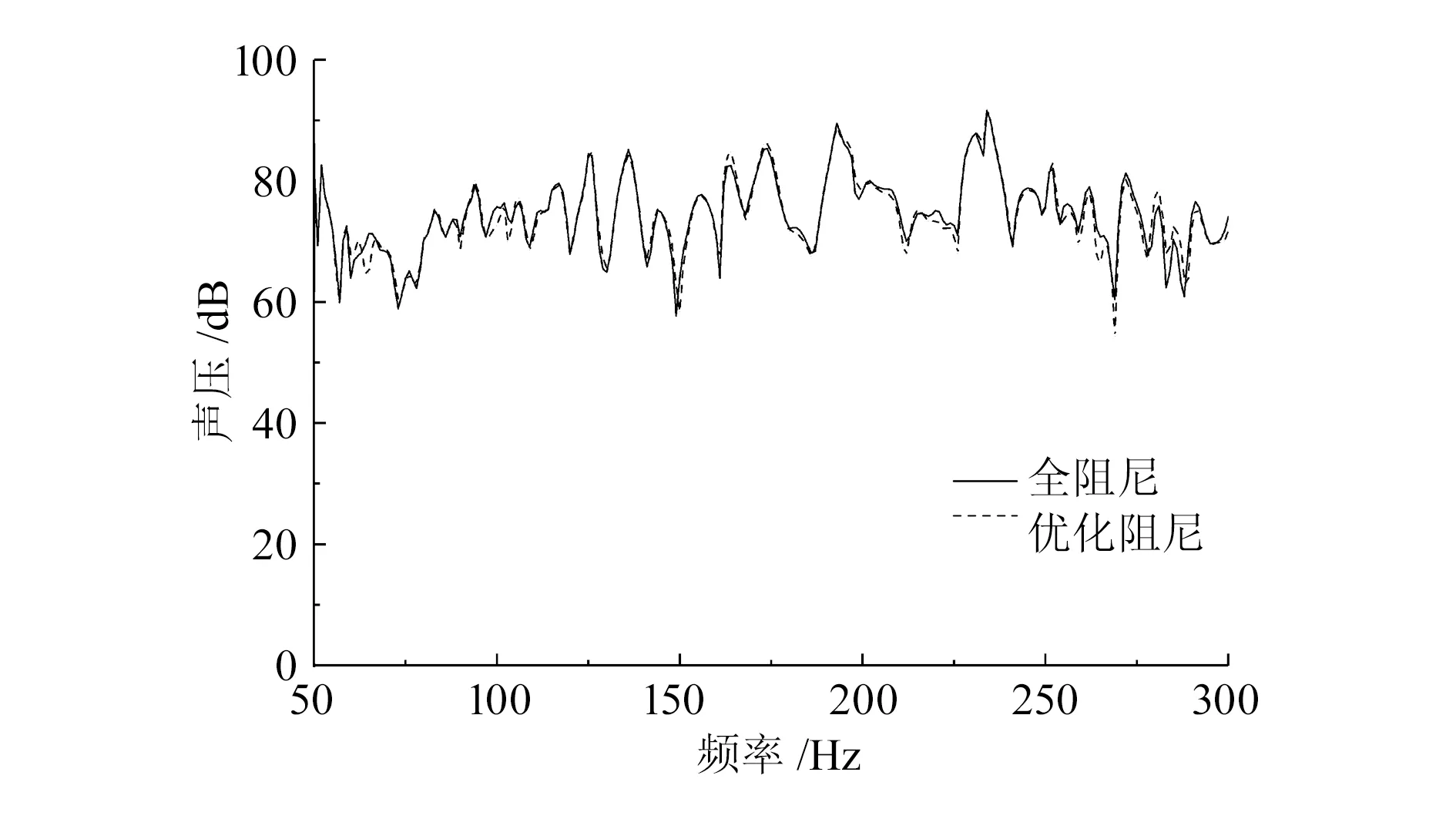

将原阻尼方案与优化后阻尼方案的驾驶员耳旁噪声传递函数进行对比结果如图12所示。二者噪声传递函数曲线趋势一致,整段曲线峰值噪声无增大,热熔沥青阻尼板的面积由优化前的2.29 m2减少至1.76 m2,阻尼板的使用量减少了23.1%。

图12 白车身阻尼板优化前后噪声传递函数对比

5 结束语

本文以与白车身具有相同结构特征的模型车身为研究对象,探究了一种白车身热熔沥青阻尼板降噪的优化铺设方法,并在白车身中加以拓展。以计算和测试模型车身的噪声传递函数的方式验证了该方法的有效性。以模型车身底部全阻尼计算模型为基础,以模型底部钣金件50~300 Hz频段的等效辐射功率之和为优化目标,以热熔沥青阻尼板的体积分数不大于原体积60%为约束条件,通过拓扑优化的计算方法,寻找阻尼板合理的布置区域。在保证模型车身驾驶员耳旁噪声传递函数基本不变的前提下,阻尼板的使用量减少了34.8%。在某型MPV车型的白车身上使用相同的方式对白车身的阻尼板进行优化,在其NVH性能不降低的情况下,阻尼板的使用量减少了23.1%。热熔沥青阻尼板具有较高的甲醛含量,较少的热熔沥青阻尼板用量不仅可以使车辆更容易满足车内空气质量的法规要求,也可以在一定程度上降低车辆的生产成本。本研究可为白车身NVH开发阶段热熔沥青阻尼板铺设提供指导。