京沈客专望京隧道超深竖井施工技术革新

李义华, 翟志国, 许维青, 刘 柳

(1. 中铁隧道集团二处有限公司, 河北 三河 065201; 2. 石家庄铁道大学土木工程学院, 河北 石家庄 050043)

0 引言

随着我国城市化建设的全面展开,越来越多的铁路、公路、市政交通、综合管廊等基础设施建设工程进入城市中心区。为了合理开发和利用城市地下空间,城市隧道的埋深越来越大。在市区内修建深层隧道多采用盾构法或暗挖法进行施工,需要先修建相应深度的车站或竖井。为了确保竖井施工现场及周边建(构)筑物的安全,对超深基坑的围护结构、基坑开挖和衬砌等施工工艺和质量控制提出了更为严格的要求。

一些专家和学者对超深基坑的围护结构、开挖和支护等方面进行了深入的研究和总结。例如: 文献[1]对穿黄工程北岸竖井超深地下连续墙的内力和基坑的变形进行了计算分析, 为超深地下连续墙的施工提供了理论依据;文献[2-7]采用理论分析、数值模拟与现场实测相结合的方式,综合分析工字钢型槽段接头在超深地下连续墙工程中的应用效果,以及高承压水超深基坑顺作法和逆作法的基坑开挖对地下连续墙变形、支撑受力情况和基坑周边土体沉降变形的影响规律;文献[8-11]分别研究了在复杂环境下,对不同地质条件下的深基坑工程的围护结构、支护及开挖的施工方法;文献[12]采用十字钢板接头形式,为解决软土地区超深地下连续墙接头防渗问题提供了新方向; 文献[13-15]对地下连续墙的施工工序及操作要点进行了详细研究,针对地下连续墙施工过程中易出现的安全和质量问题进行总结,并提出了解决对策。

目前,国内对于在市区内复杂环境修建40 m以上超深竖井的施工技术尚不成熟,尤其是针对软弱地层超深地下连续墙接头防水质量、超深竖井内支撑及主体结构快速施工等方面的技术还需进一步研究。本文以京沈客专望京隧道2号竖井为依托,针对在富含承压水,以粉质黏土层、粉土、粉细砂为主的软弱地层中,对68 m深的超深地下连续墙接头施工工艺,以及深度达42 m的超深竖井基坑开挖支护形式和竖井结构施工顺序进行研究。

1 工程概况

1.1 工程简介

新建北京至沈阳铁路客运专线望京隧道位于北京市五到六环之间,朝阳区内。线路大致沿京承高速公路敷设,隧道自草场地南路南侧进入地下,下穿既有长建驾校、南皋路、北小河、首都机场高速公路、机场快轨、京顺路、费家村民房区、来广营东路、香江北路、地铁15号线马泉营站、湿地公园、顺白路、机场南线高速公路高架桥及其辅路后出地面,全长8 000 m,整体成V字型。在隧道中间位置设置2号竖井,作为4台直径为10.9 m的泥水盾构的共用接收井,同时也可满足隧道疏散、电力、环控、给排水等相关专业的功能需求。

竖井开挖平面净空尺寸为41.6 m(垂直线路方向)×19 m(沿线路方向),主体结构为地下4层结构,各层主体结构端墙及侧墙厚度沿深度方向为0.8、1.0、1.2、1.6、1.8、2.0 m,自上而下共设8道结构框梁。主体结构采用C40防水混凝土,抗渗等级为P12,结构防水采用全包防水,防水等级为一级。

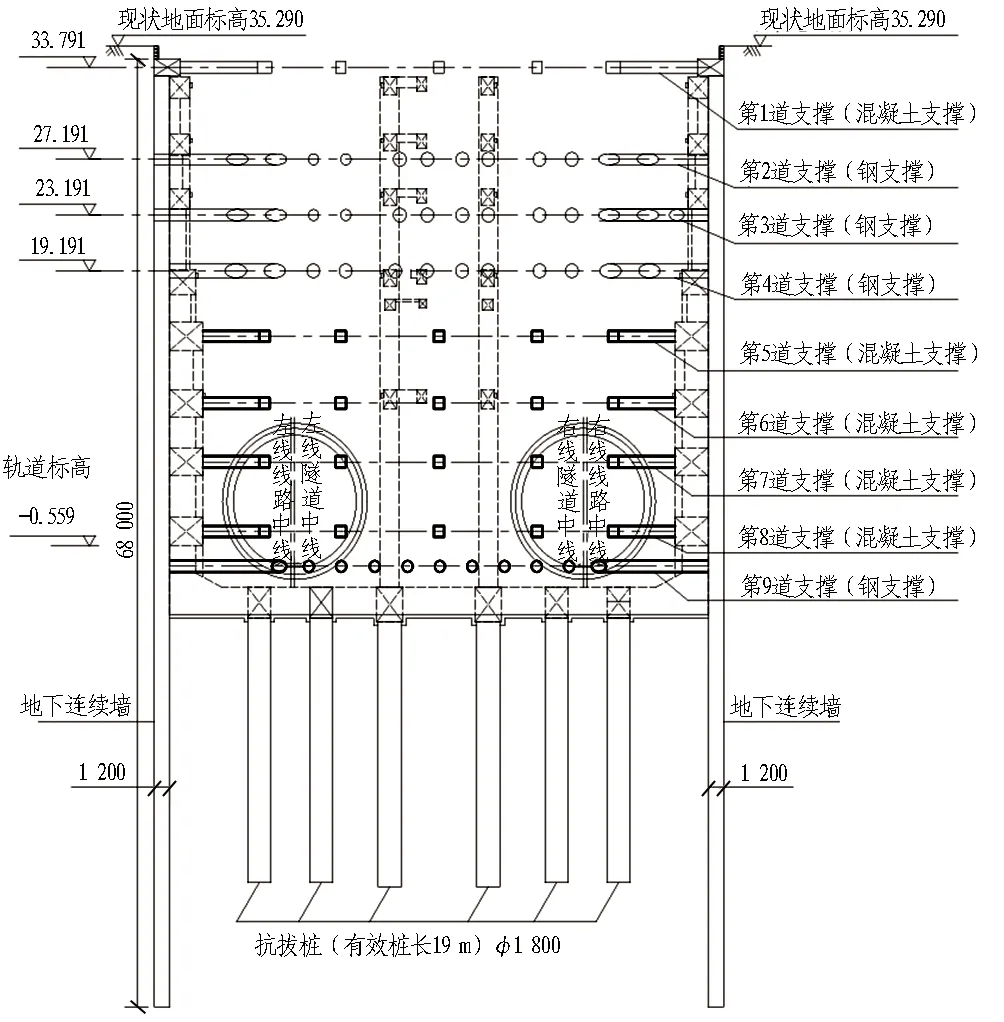

竖井采用地下连续墙+水平内支撑支护体系,围护结构为厚1.2 m、深68 m的C30防水钢筋混凝土地下连续墙结构,嵌固深度为27 m。地下连续墙分幅接头位置采用φ2 000 mm的超高压旋喷桩加强止水。原设计共设置7道钢筋混凝土支撑(端部设置琵琶撑)+2道钢支撑倒撑;优化后设置3道钢支撑+4道钢筋混凝土支撑。原设计地下连续墙采用工字钢接头,共计24幅;优化后的地下连续墙接头采用双拼工字钢接头柱,共计22幅。优化后的2号竖井结构、支撑体系及围护结构如图1所示。

(a) 平面图

标高以m计。(b) 剖面图图1 优化后的2号竖井结构、支撑体系及围护结构图(单位: mm)Fig. 1 Structure, support system, and enclosure structure of No. 2 shaft after optimization (unit: mm)

1.2 工程地质情况

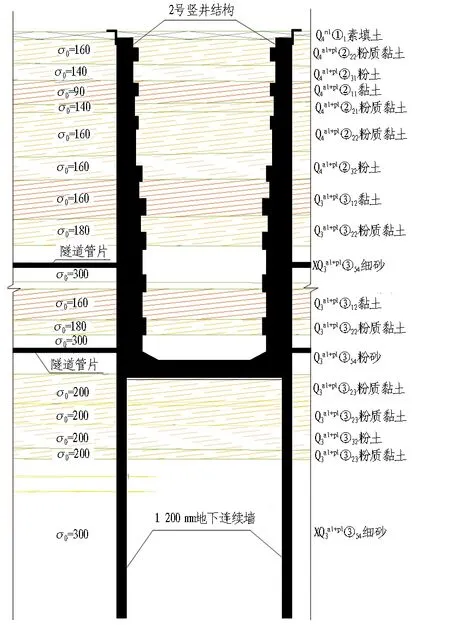

2号竖井基坑开挖范围内地层主要以第四系人工堆积层(Q4ml)、第四纪全新统和上更新统(Q4al+pl、Q3al+pl)的黏土、粉质黏土、粉土、粉细砂土为主。工程范围内地下水类型根据其水力性质不同分为上层滞水、潜水及承压水。2号竖井地质剖面如图2所示。

σ为地基承载力。图2 2号竖井地质剖面图(单位: kPa)Fig. 2 Geological profile of shaft No. 2 (unit: kPa)

2 超深地下连续墙槽段接头施工工艺革新

2.1 地下连续墙槽段接头创新思路

望京隧道2号竖井地下连续墙设计深度达到68 m,属于超深地下连续墙。地下连续墙的施工质量是直接关系竖井基坑安全和结构质量的关键工序。在含有承压水的软弱地层中施工超深地下连续墙,最重要的就是解决成槽垂直度、接头防水和混凝土防绕流等问题。首先应对超深地下连续墙的接头形式进行革新。

2.1.1 原接头设计及存在的问题

按照原设计图,地下连续墙采用传统的工字钢接头设计。根据同类工程地下连续墙的施工经验,采用工字钢接头形式的钢筋笼由于受两端工字钢约束,钢筋笼整体刚性大,对槽壁垂直度要求高,且自重大,整体吊装困难;在下放过程中易因槽壁的硬性阻挡而很难下放到设计标高,深度越大越容易出现卡笼现象;浇注混凝土时容易向工字钢接头位置绕流,绕流后将影响下一幅墙的成槽垂直度和钢筋笼就位,易造成接头渗漏水现象。这些问题将严重影响地下连续墙的施工质量,给后期基坑开挖安全和井壁结构施工质量造成很大影响。

2.1.2 优化后的接头设计及其优点

2.1.2.1 接头优化设计

为有效解决超深地下连续墙施工中存在的技术难题,经过分析研究、反复探索、多次争取专家意见后,将原设计的工字钢接头优化为双拼工字钢接头,即将原设计的钢筋笼与接头整体下放优化为双拼工字钢接头先行下放,然后再开槽施工槽段。

2.1.2.2 优点

1)双拼工字钢接头柱和钢筋笼可以分开施工,接头柱整体焊接完成后,一次性整体吊装下放,钢筋笼竖向主筋采用机械连接的方式先整体制作完成,然后将钢筋笼的主筋从中间的直螺纹接头处拆分成质量相当的3部分,分段吊装下放的施工工艺,可减小单次起吊质量和下放难度。

2)接头柱在成槽过程中可以对成槽起到垂直导向的作用,能有效提高槽段的垂直度,减小槽壁缩颈,对钢筋笼下放起到引导和定位作用。

3)可以使地下连续墙的保护层控制更精准,可有效防止混凝土绕流。

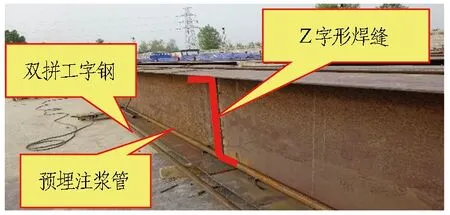

4)通过提高地下连续墙接缝的刚度,可减小基坑开挖过程围护结构水平方向变形,防止墙体混凝土与接头柱分离产生缝隙,提高基坑安全和接缝防水质量。传统的工字钢接头和双拼工字钢接头形式如图3所示。

(a) 工字钢接头形式

(b) 双拼工字钢接头形式1-工字钢接头; 2-钢筋笼与工字钢焊接; 3-钢筋笼收口; 4-混凝土墙体; 5-双拼工字钢接头; 6-双拼工字钢接头内混凝土。图3 地下连续墙传统的工字钢接头与双拼工字钢接头平面图Fig. 3 Plane of I-shaped and double I-shaped steel joints of diaphragm wall

2.2 施工工艺流程

超深地下连续墙槽段双拼工字钢接头柱施工工艺流程如图4所示。

图4 双拼工字钢接头柱施工工艺流程图Fig. 4 Construction process flowchart of double I-shaped steel joint column

2.3 双拼工字钢接头柱施工技术创新要点

2.3.1 双拼工字钢接头柱加工

双拼工字钢接头柱采用12 mm厚钢板整体焊接而成,每根接头柱高70 m、长1 m、宽1.2 m。采用数控机床精确切割下料和拼装定位,然后采用轨道机械臂自动焊接牢固。现场加工对接焊缝呈Z字形,即翼缘板焊缝水平位置相互错开。为保证后期基坑开挖过程中接头位置出现渗漏水时方便注浆堵漏,在双拼工字钢两侧中板的迎水面各预埋1根φ25 mm注浆钢管,钢管上提前打好注浆孔,间距为50 cm,注浆孔外侧安装橡胶套,并用胶带将橡胶套固定严实,防止进入泥浆和混凝土等杂物。双拼工字钢接头柱结构如图5所示。

图5 双拼工字钢接头柱加工示意图Fig. 5 Construction process flowchart of double I-shaped steel joint column

2.3.2 成槽定位

先对接头柱的位置测量放线,并做好标记。采用抓斗式成槽机按标记位置对双拼工字钢接头柱槽段进行成槽作业,槽段的开挖长度按一抓的伸开长度开挖,即每幅接头柱的成槽长度是2.4 m,槽段深度不小于69.5 m。

2.3.3 双拼工字钢接头柱吊装

将双拼工字钢接头柱底部0.5 m长度范围腹板两侧的翼缘板割除,采用450 t和280 t履带式起重机,将接头柱整体吊起使其垂直正对槽段中心。接头柱下放深度为底端距离槽段底部约0.5 m,呈悬空状态。接头柱顶端临时固定于导墙上,使双拼工字钢接头柱处于悬空垂直稳定状态。双拼工字钢接头柱底部悬空与槽段的位置关系如图6所示。

图6 双拼工字钢接头柱吊装底部示意图(单位: m)Fig. 6 Schematic of hoisting bottom of double I-shaped steel joint column (unit: m)

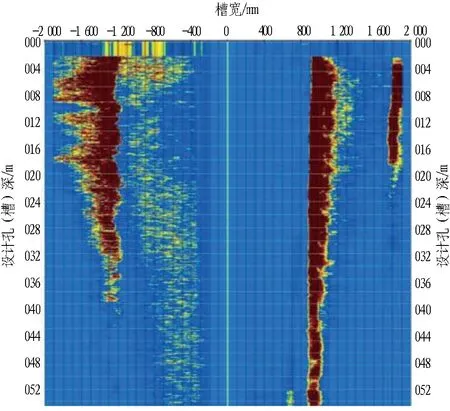

2.3.4 双拼工字钢接头柱垂直度检测

双拼工字钢接头柱下放完成后,在固定前对双拼工字钢垂直度进行超声波检测,如检测发现垂直度偏差超标,则应提起接头柱,按照检测结果重新调整接头柱位置,使之达到合格标准后再固定。双拼工字钢接头柱垂直度检测如图7所示。

(a) 双拼工字钢接头柱检测

(b) 超声波检测成像结果图7 双拼工字钢接头柱垂直度超声波检测示意图Fig. 7 Schematic of ultrasonic inspection of double I-shaped steel joint column

2.3.5 双拼工字钢接头柱顶部固定

在双拼工字钢接头柱顶端四侧翼板上按计算尺寸确定的位置开4个方孔,穿入型钢,横担在导墙上,采用超声波检测,确保接头柱垂直度合格。为防止双拼工字钢接头柱位移,采用L形角钢将接头柱固定在导墙上,再用10号槽钢将所有双拼工字钢接头柱沿地下连续墙方向水平嵌拉,以对横担进行水平精调,精调后对槽口进行锁定。接头柱顶部固定方式如图8所示。

图8 双拼工字钢接头柱顶端固定方式示意图Fig. 8 Schematic diagram of top fixing method of double I-shaped steel joint column

2.3.6 浇筑嵌固混凝土

采用直径φ250 mm的导管在槽段底部浇筑5 m3C30水下混凝土,理论上可以使槽段底部1.6 m范围充满混凝土,使双拼工字钢底端埋入混凝土内不少于1.0 m。浇筑完成后通过检查接头内外混凝土面高度判定双拼工字钢的实际嵌固深度和嵌固效果。

2.3.7 接头柱两侧回填黏土

待接头柱槽段内的封底混凝土终凝后,向双拼工字钢接头柱两侧回填黏土,使用挖掘机缓慢均匀地回填,保持两侧回填的高度一致,回填至导墙顶面高程。回填过程中注意及时回收槽内泥浆并通过除砂器滤除泥浆内杂质。

2.3.8 浇筑双拼工字钢内混凝土

黏土回填完成后浇筑柱内混凝土,先下设导管至接头柱底部嵌固混凝土面,然后采用正循环方法清除底部沉淀的砂石和泥浆,浇筑前柱内沉渣厚度≤100 mm,最后水下浇筑接头柱内混凝土至设计标高。

2.3.9 后续接头柱施工

按照以上施工工艺和步骤,采用跳一幅墙的施工顺序,将剩余的双拼工字钢接头柱全部施工完成,待接头柱内浇筑的混凝土达到设计强度后,拆除双拼工字钢顶部的横担和限位装置,并割除导墙顶面以上多余部分的工字钢,然后开始正式进行地下连续墙结构施工。

3 竖井内支撑及主体结构施工工艺革新

3.1 竖井内支撑和衬砌结构设计施工方案优化思路

3.1.1 原设计情况及存在的问题

3.1.1.1 原设计情况

2号竖井开挖深度达42 m,基坑开挖面积为790.4 m2,地质以粉质黏土、粉土、粉细砂层为主,且富含承压水,围护结构稳定性差,基坑开挖安全风险高;且竖井作为2个标段4台盾构共用的接收井,工期紧,任务重。原设计方案的支护结构形式采用7道钢筋混凝土腰梁(包括冠梁)和混凝土支撑体系及2道换撑。基坑开挖到底后,自下向上分层破除腰梁和混凝土支撑后施作混凝土梁和边墙结构。

3.1.1.2 原设计存在的问题

基坑每开挖一层需要1个多月时间,全部开挖完成要耗时7~8个月; 然后,还要一层一层破除腰梁和混凝土支撑,而支撑体系拆除过程中会造成地下连续墙的二次变形,应力重新分配,致使新施作的环框梁和边墙结构不宜过早受力,不仅需要延长混凝土养护时间,还要频繁换撑和倒撑。这样不仅费工费时,还极易造成地下连续墙结构的不稳定。

3.1.2 优化后的设计方案及优点

3.1.2.1 优化后的设计方案

为确保超深基坑开挖安全,加快竖井施工速度,经过反复研究和讨论,通过对类似工程地下连续墙受力规律分析总结,对原设计方案进行优化。即将第2—4道腰梁和混凝土支撑体系优化为钢围檩+φ800 mm钢支撑体系;将第5—8道腰梁和竖井的永久结构合二为一,直接施作环框梁和混凝土支撑,以减少后期腰梁的拆除时间。

3.1.2.2 优点

优化后的设计方案可充分利用环框梁和原框架支撑体系对地下连续墙和竖井结构的双重保护作用,极大提高施工进度。原设计和优化后的竖井内支撑结构如图9所示。

1—地下连续墙; 2—第6道混凝土腰梁; 3—第5道混凝土腰梁; 4—第4道混凝土腰梁; 5—第3道混凝土腰梁; 6—第2道混凝土腰梁; 7—第1道腰梁; 8—冠梁; 9—第1道混凝土支撑; 10—第2道混凝土支撑; 11—第3道混凝土支撑; 12—第4道混凝土支撑; 13—第5道混凝土支撑; 14—第6道混凝土支撑; 15—第7道混凝土支撑; 16—洞门钢环。(a) 原设计竖井内支撑结构剖面

1—地下连续墙; 2—轨道层下环框梁; 3—轨道层上环框梁; 4—负4层环框梁; 5—负3层下环框梁; 6—冠梁; 7—第9道(钢支撑)支撑; 8—第8道(混凝土)支撑; 9—第7道(混凝土)支撑; 10—第6道(混凝土)支撑; 11—第5道(混凝土)支撑; 12—第4道(钢支撑)支撑; 13—第3道(钢支撑)支撑; 14—第2道支撑(钢支撑); 15—第1道(钢支撑)支撑; 16—洞门钢环。(b) 优化后竖井内支撑结构剖面图9 原设计与优化后2号竖井内支撑结构剖面图对比Fig. 9 Comparison of supporting structure in No.2 shaft between original and optimized designs

为确保优化后的方案安全可行,对地下连续墙结构受力采用Abaqus有限元软件进行模型分析验算,其中模型土体、地下连续墙均采用二维壳单元,土体采用摩尔-库仑本构模型。经模拟计算,地下连续墙结构竖向最大位移和水平最大位移均满足设计和规范的限值要求,优化后的基坑开挖方法和内支撑结构安全可靠。

3.2 竖井优化设计后施工工艺流程

竖井总体施工流程如下: 竖井分层开挖—冠梁及第1道(混凝土)支撑施作—架设第2、3、4道钢围檩和钢支撑—负3层下环框梁及第5道混凝土支撑—负4层环框梁及第6道混凝土支撑—轨道层上环框梁及第7道混凝土支撑—轨道层下环框梁及第8道混凝土支撑—第9道钢支撑架设—开挖至竖井底部—底板混凝土施工—自下向上逐层施工井壁和层板结构—自上而下逐层拆除脚手架及混凝土内支撑梁。

3.3 竖井基坑开挖及内支撑施工技术要点

3.3.1 基坑开挖

基坑开挖遵循“竖向分层、由上至下、先支后挖”的原则,第5道混凝土支撑以上部分的基坑开挖采用长臂挖机配合60小挖机进行施工,开挖与第2—4道钢支撑架设循环进行。剩余土方采用井内挖掘机挖土,汽车吊配合龙门吊吊渣。挖至第5—8道环框梁与混凝土支撑底部标高时,施作环框梁永久结构替代腰梁,同时施作钢筋混凝土临时支撑。

3.3.2 环框梁及混凝土支撑结构施工

3.3.2.1 环框梁锚固及悬吊

由于环框梁结构采用逆作法施工,为了防止环框梁在自重的作用下位移过大而影响竖井结构安全,采用吊筋和锚筋等措施将环框梁固定在地下连续墙上。在环框梁顶部每间隔1.0 m设置1根φ32 mm圆钢作为斜拉吊筋将环框梁吊在地下连续墙上,斜拉吊筋呈45°夹角。在环框梁中心部位上、下各50 cm处设置2道φ32 mm锚筋,环向间距1.0 m并与吊筋间隔布置锚固在地下连续墙中。环框梁吊筋断面如图10所示。

图10 环框梁吊筋断面图Fig. 10 Cross-section of ring frame beam hanger

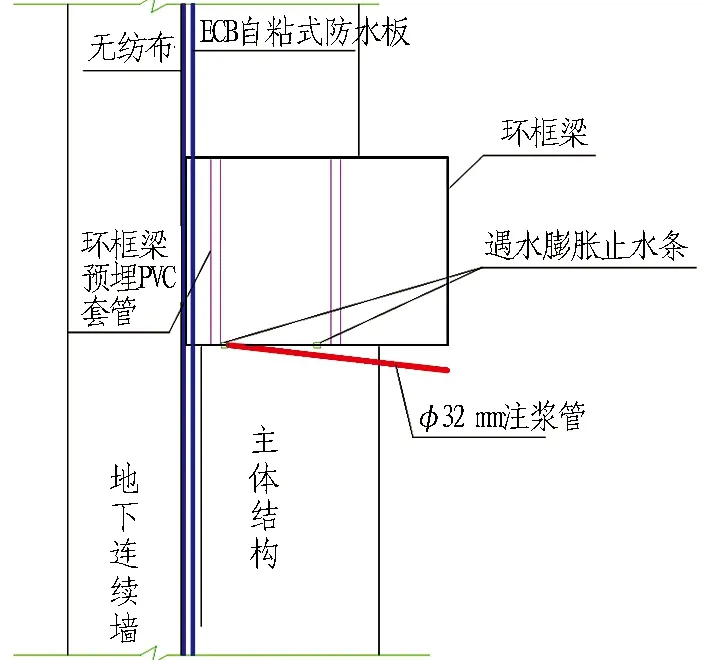

3.3.2.2 环框梁植筋孔及接缝防水

由于环框梁的植筋会破坏防水板,应重点对植筋位置的节点防水采取特殊防水措施。根据植筋位置和钢筋直径提前在防水板上开孔,植筋后对穿透防水板的部位先在无纺布上涂抹橡胶沥青非固化防水材料,再穿入防水板,并在防水板与锚筋的穿透部位安装遇水膨胀橡胶圈,然后涂抹双组分聚氨酯密封膏封口,确保锚筋位置的防水质量。为保证上下层防水板的接头搭接长度满足设计要求,预先将无纺布和防水板铺设长度超过本层环框梁底部标高以下0.8~1.0 m,沿地下连续墙挖1条宽10 cm、深30 cm的矩形凹槽,将环框梁底部露出的无纺布和防水板卷成筒状放入土槽中,然后用细砂回填压实,防止环框梁施工过程中损坏防水板。植筋节点防水和防水板保护措施如图11所示。

图11 环框梁植筋及防水细部图Fig. 11 Detailed drawing of reinforcement and waterproofing of ring frame beam

为了提高边墙混凝土与环框梁底部接缝的防水质量,采取在环框梁底部设置2道遇水膨胀橡胶条+预埋注浆管的双重防水措施。先在环框梁底部模板上预埋2道20 mm×30 mm方木条(尺寸与遇水膨胀止水条一致),土方开挖时及时拆除方木条;然后,在侧墙钢筋绑扎前采用钢钉和U型卡将遇水膨胀止水条固定在环框梁底部混凝土的凹槽内;最后沿圈梁方向在圈梁底部安设φ32 mm@1 500 mm的注浆管,以便后期边墙混凝土达到设计强度后及时回填注浆将空隙填充密实。环框梁底部防水示意如图12所示。

图12 环框梁底部防水示意图Fig. 12 Waterproof diagram of ring frame beam bottom

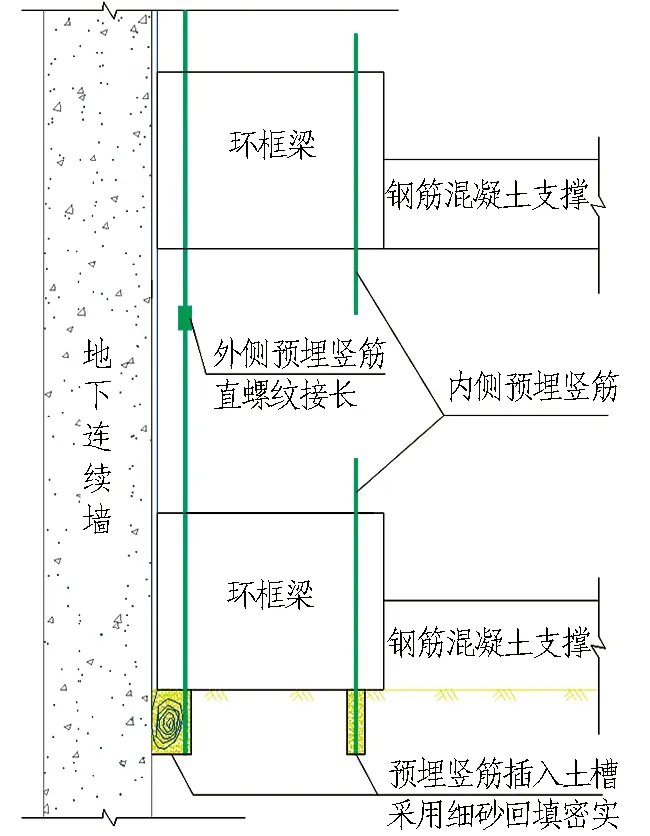

3.3.2.3 环框梁预埋筋施工

为确保上、下2层环框梁之间边墙竖向钢筋定位准确,且使接头搭接质量满足规范要求,在基坑开挖至环框梁底部标高后,根据边墙内外层竖向钢筋分部位置开挖2道土槽,开挖深度满足钢筋搭接要求,宽度约0.3 m。测量定位后将边墙钢筋进行预埋,在锚筋上焊接纵向钢筋并与预埋钢筋进行连接,保证其垂直度、间距及保护层厚度满足设计要求,并用细砂回填密实。环框梁预埋筋断面如图13所示。

图13 环框梁预埋筋断面图Fig. 13 Sectional drawing of embedded reinforcement of ring frame beam

3.3.2.4 环框梁结构钢筋绑扎

为了减少后期边墙结构钢筋的焊接量,在环框梁施工时,对上一层环框梁内预埋的边墙竖向主筋靠外侧(靠围护结构侧)的钢筋,先采用直螺纹套筒接长后插入下一层环框梁结构下方预留的沟槽内,预留好下一层边墙结构主筋的接驳器(见图13),同时绑扎外层水平分布筋。同一层边墙的内侧竖向钢筋先采用直螺纹套筒与上一层环框梁预埋的竖向筋进行连接,接长后再与下一层环框梁顶部预埋的竖筋采用直螺纹套筒连接。若2根竖筋的定位误差较大无法机械连接时,采用焊接方式连接牢固,并在每层边墙的内层竖筋上预留人孔,以满足作业人员进入绑扎水平筋和振捣混凝土。

3.3.2.5 环框梁中预埋下料管

在每层环框梁中预埋PVC下料管,按照每2 m埋设2个PVC管的间距设置,其中一个PVC管作为混凝土浇筑孔,另一个PVC管作为排气孔兼振捣孔。预埋PVC下料孔如图14所示。

图14 环框梁上预埋的PVC下料孔Fig. 14 Schematic of embedded PVC cutting hole on ring frame beam

3.4 竖井衬砌结构施工技术创新

3.4.1 底板结构混凝土浇筑

竖井开挖至底板设计标高后,先施工18根φ1.8 m抗拔桩,待底部验槽合格后,及时进行垫层、防水和保护层施工。由于2号井底板厚2 m,面积较大,一次性混凝土浇筑量为1 600 m3,且基坑最深处距离地面41.6 m,常规的汽车泵管难以达到底板钢筋顶部。为了保证底板混凝土输送和浇筑质量,创新采用汽车输送泵+下料管+溜槽的施工方法分2次浇筑底板混凝土。在第8层环框梁上安装φ300 mm下料管和作业平台,在下料管的下部安装混凝土缓冲器和软管,在较远的地方软管出口处加接溜槽,保证相邻的软管能够覆盖全竖井底板的浇筑范围。底板混凝土浇筑采用2台67 m汽车泵呈对角线放置,将输送管插入第8层环框梁顶部的下料管中,对称分层浇筑、振捣。底板混凝土下料管布置如图15所示。

图15 底板混凝土下料管布置示意图Fig. 15 Layout diagram of bottom slab concrete tremie

3.4.2 逐层进行井壁和层板结构施工

竖井底板结构完成后,采用顺作法自下向上分层施作边墙、立柱和中间部分的层板结构,采用盘扣式满堂脚手架+组合钢模板作为竖井模板和支架体系,采用67 m汽车泵输送混凝土。利用上层环框梁中预埋的PVC下料管进行混凝土浇筑、排气和振捣。

竖井每层边墙混凝土一次浇筑量较大,为确保施工质量,并加快施工进度,将左线和右线分2次浇筑,现场合理组织施工工序,将左线和右线的边墙脚手架、钢筋、模板、混凝土等工序按流水线进行施工,做好工序衔接,从而加快了施工进度。

3.4.3 分层拆除脚手架及切除混凝土支撑梁

为了减少基坑沉降变形,保证竖井边墙结构的施工安全,加快施工进度,在中间部分的层板结构及竖井边墙施工时保留环框梁上的混凝土支撑梁不拆除,直接将满堂脚手架分层搭设至顶部。待竖井边墙及中间部分的顶板结构施工完成后,再自上而下分层拆除满堂脚手架,同时分层切除混凝土支撑梁。混凝土支撑梁切除采用绳锯切割的方式,先采用钢管脚手架和型钢在混凝土撑下面加固牢固,然后根据汽车吊的起吊能力进行分段切割后,吊运至地面进行混凝土破除,将环框梁上留下的混凝土撑切割面打磨平整,对切断的钢筋面涂刷防锈漆。

4 施工效果总结

在京沈客专望京隧道2号竖井施工中,通过对超深地下连续墙接头、基坑开挖、内支撑和衬砌结构等施工工艺进行优化革新,取得了良好的效果。根据对现场基坑开挖至竖井底部22幅地下连续墙垂直度进行统计可知: 1)垂直度偏差最大为9.8 cm,仅为竖井开挖深度的0.23%; 2)基坑开挖及结构施工过程中围护结构沉降变形较小,水平变形量仅3.4 mm,地面沉降量仅4.8 mm; 3)地下连续墙槽段接头止水效果较好,无渗水现象; 4)主体结构密实完整,表面光滑,无渗漏水现象; 5)整个竖井结构施工工期较原计划缩短了3个月,经济和社会效益明显。

5 结论与建议

1)在地下水丰富的软弱地层中施工超深地下连续墙,采用双拼工字钢接头柱可显著提高墙体的垂直度,减少接缝渗漏水现象。

2)在软弱地层的超深竖井上部采用钢围檩+钢支撑的内支撑形式替代腰梁+钢筋混凝土支撑体系是可行的,可以大幅度缩短工期。

3)利用环框梁替代腰梁不仅可以节约腰梁拆除和倒撑的时间、提高施工进度、节省成本,而且可以及早地为后期边墙施工提供可靠支撑和双重保护作用,减小围护结构的变形,提高施工安全。

4)对于逆作环框梁节点防水采用橡化沥青填塞钢筋与防水板穿刺点,并通过增加聚氨脂密封膏可以与墙体顺作铺设防水板形成全包防水体系,防水效果是可靠的。

5)创新采用“逆顺结合、永临合一”竖井施工方法,相对于传统明挖顺作法来说,其围护结构的水平位移更小、更安全可靠;相对于传统逆作法来说,其结构防水效果更好、工期更短。

对于类似地层的超深竖井,建议对设计方案再进行优化,将竖井按上、下2段进行设计。竖井上半部无地下水的部分,采用钢围檩和钢支撑的支护体系,开挖至预定标高后,采用顺作法施工井壁衬砌; 下半部采用钢筋混凝土支撑+钢支撑混合形式开挖至井底,然后再采用顺作法施作底板和下半部井壁结构。