桥式极化磁系统电磁继电器虚拟样机模型与衔铁位置偏移影响研究*

刘桂林, 梁慧敏, 魏子桐, 陈俊峰, 邓力明, 邹 亮

(1.哈尔滨工业大学 电器与电子可靠性研究所, 黑龙江 哈尔滨 150001; 2.桂林航天电子有限公司, 广西 桂林 541000)

0 引 言

继电器作为机电元件中一类重要的自动运动的电子元器件,具有转换深度大、可多路同步切换、输入输出比大、功率密度高、抗干扰能力强等优点,被广泛地应用于工业、国防及航天领域[1-4]。目前航天电磁继电器的技术水平在一定程度上可以代表电磁继电器的最高水平。

具有桥式极化磁系统的电磁继电器体积小、质量轻且具有极高的灵敏度,广泛地应用在航天航空、船舶兵器等自动控制系统中,用于信号传递、电平转换以及电路切换等[5-6]。然而,在实际生产过程中某型号极化磁系统电磁继电器存在吸合电压超差(偏高)、释放电压超差(偏低)、静合触点或者动合触点先失效等问题。吸合电压与释放电压大小取决于吸反力特性的配合情况,衔铁位置偏移对吸反力的配合以及触点空程与超程会产生较大影响。因此,需要针对衔铁位置偏移开展继电器吸合电压、释放电压、电寿命的具体影响分析,为吸合电压、释放电压超差问题以及提升继电器电寿命提出解决途径。

虚拟样机技术是一种仿真技术,借助现代计算机,搭建数字化仿真平台,从实物出发构建仿真模型[7-8]。近年来,我国对于虚拟样机技术的发展逐渐提升力度,很多学者将虚拟样机技术应用在不同领域,达到了提高自动化、降低成本、缩短周期及提高效率的共同目的[9-10]。在继电器领域,王海龙等[11]研究了继电器设计开发过程中虚拟样机技术的重要性及必要条件,采用Ansys软件和ADAMS软件通过联合仿真的方法建立继电器系统模型并进行仿真分析。文献[12]分析对比了微机械电磁继电器磁场分布特性,对电磁系统方向的仿真分析做了一定的研究。文献[13]研究开发了CAD系统,在UG平台上开发了某电磁继电器辅助设计系统。文献[14]研究了双电磁继电器功能模块,建立了有限元模型,从静态吸合力矩、动态吸合时间以及干扰力矩大小等多个方面分析双继电器间的电磁干扰问题。

本文以某型号桥式极化磁系统电磁继电器为研究对象,首先建立虚拟样机模型,然后通过有限元软件建立电磁系统磁场仿真模型与触簧系统动力学仿真模型;在此基础上,研究衔铁位置偏移对电磁吸力与反力的影响;最后基于吸反力特性配合,分析衔铁位置偏移对吸合电压、释放电压、电寿命的影响。

1 研究对象与虚拟样机建立

1.1 研究对象分析

本文研究对象为某型号极化桥式磁系统继电器,该继电器为高灵敏型的电磁继电器。其主要特点为电磁系统采用具有4个工作气隙的桥式极化磁系统,有两组转换触点,触簧为竖直结构与线圈同层。继电器电磁系统与单侧触簧系统结构示意图如图1所示;产品主要技术指标如表1所示。

图1 继电器电磁系统与单侧触簧系统结构示意图

表1 产品主要技术指标

继电器工作过程:当继电器处于去激励状态时,触点依靠动簧片和静合静簧片间的静压力保证触点的稳定接触。当给线圈施加激励后,线圈产生电磁磁通,当电磁吸力大于反力时,衔铁由释放位置开始转动,最后吸合。衔铁在吸合过程中,推动球推动动簧片离开静合静簧片并走过一定的行程(即触点间隙)后,与动合静簧片接触并共同经过一段行程(即超行程),此时衔铁与轭铁接触状态稳定,继电器完成状态转换,此时动合触点导通,静合触点断开。当线圈去激励后,由于簧片提供的反力大于永磁回路提供的吸力,衔铁返回到释放状态,此时动合触点断开,静合触点导通。

该型号继电器产品在实际生产过程中存在吸合电压偏高、释放电压偏低问题,严重影响批次产品的动作电压合格率,同时由于一侧静合触点或者动合触点先失效,使产品的电寿命指标较难得到进一步提升。

在产品实际装配过程中,发现小轴轴心不在衔铁中轴线上,导致衔铁安装后位置发生上、下偏移,这将对继电器的吸力与反力产生影响。因此,通过建立虚拟样机与仿真模型,根据理论与仿真计算结果,具体研究衔铁位置偏差对吸力与反力的影响,分析吸合电压、释放电压的变化过程。

1.2 虚拟样机与仿真模型建立

对于继电器模型的建立,当下多使用机械立体建模软件SolidWorks进行虚拟样机建模。因此,本文使用SolidWorks软件建立继电器单个零件3D模型,将绘制好的零件按照装配顺序在SolidWorks中进行装配,构建继电器虚拟样机模型。电磁系统与触簧系统仿真模型如图2所示。

图2 电磁系统与触簧系统仿真模型

将继电器虚拟样机模型中的电磁部分导入Flux电磁场有限元仿真软件,进行网格剖分与物理属性定义,得到电磁系统仿真模型,如图2(a)。

将继电器触簧系统簧片3D模型导入Ansys有限元软件,进行网格剖分,赋予簧片材料属性,建立刚化面,形成簧片柔性体中性文件;然后将该文件导入ADAMS动力学仿真软件中,通过添加柔性体哑物体(没有质量的刚性物体)作为受力作用点,为几何模型添加运动副与接触力,完成动力学仿真模型的建立,仿真模型如图2 (b)。

2 衔铁位置偏移对吸力的影响

电磁系统是电磁继电器的输入部分,是产生电磁吸力驱动触簧系统的主动机构。桥式极化磁系统主要包括线圈、轭铁、衔铁(永磁体)、工作气隙、铁心、小轴等。小轴与衔铁构成衔铁组,担负着带动驱动机构,推动接触系统,完成切换电路的任务,并且该衔铁为永磁材料,构成的小气隙永磁磁通回路可提供继电器去激励状态下的衔铁保持力。

在电磁系统装配过程中,发现衔铁处于水平平衡位置时,其两侧端面与上、下轭铁极面距离不相等,经过分析推断这是由于衔铁与小轴通过点焊连接,点焊的能量存在偏差导致衔铁点焊小轴偏心,即小轴轴心未能与衔铁中轴线重合。衔铁组俯视图如图3所示。本文通过小轴偏移量大小来定量反映衔铁位置偏移的程度。下面建立电磁吸力与小轴偏移量关系模型,通过实测数据定量分析小轴偏移对电磁吸力的影响,然后再通过仿真进行验证。

图3 衔铁组俯视图

已知电磁吸力矩Tw,则归算到推动球位置处的电磁吸力F为

F=Tw/a

(1)

式中:a——小轴轴心到推动球中心距离。

当衔铁小轴发生了偏移,偏移量记作k,此时电磁吸力F为

(2)

式中:k——小轴轴心偏移量(简称小轴偏移量)k=l2-l1;

l1——小轴轴心到衔铁上端面距离;

l2——1/2衔铁厚度。

对某一批次150台继电器样机通过微尺度光学测量仪进行实测与统计,得到小轴实际偏移量的分布情况,小轴偏移量分布特性如图4所示。

图4 小轴偏移量分布特性

图4中其均值为0.053 7 mm,标准差为0.046 4 mm。取小轴最大偏移量0.1550 mm,当a=5 mm时,可求得(k/a)2=0.000 961,则

(3)

即小轴偏移量对电磁吸力影响很小,可以忽略,这一结论可以通过仿真进行进一步验证。

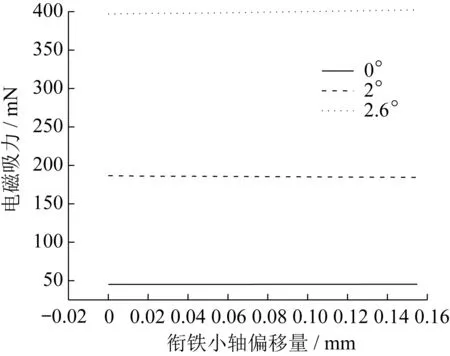

电磁吸力变化曲线如图5所示。图5为衔铁在旋转角度为0°、2°和2.6°时对应不同小轴偏移量仿真计算得到的5 V下的电磁吸力。由图5可见,随着小轴偏移量的改变,电磁吸力变化很小。

图5 电磁吸力变化曲线

3 衔铁位置偏移对反力的影响

接触系统是电磁继电器的输出部分,是保证接触可靠性的重要零部件,为继电器提供必要的接触压力和寿命所需的超程,同时兼有导电功能。某型号极化磁系统电磁继电器的接触系统主要由驱动系统、触簧系统组成。驱动系统是指将衔铁动能传递给接触系统的组件,本产品驱动方式为推杆驱动,通过焊接于衔铁上的推杆驱动动簧片。触簧系统主要由两组转换触点组成,包括动簧片、静合静簧片和动合静簧片。转换形式为一种柔性接触形式,通过钎焊簧片、引出杆实现与外电路的连接。簧片运动方向与底板平行。

推杆受到的反力是触簧系统两侧触点组所受的合力。当小轴发生偏移时,两侧触点组反力不再完全相同。由图4可见,大部分继电器k值大于0,因此,不失一般性,选取k值为0.023 5 mm、0.039 9 mm、0.087 9 mm的3个继电器,不同k值时单侧反力曲线分别如图6~图8所示。

图6 k=0.023 5 mm时单侧反力曲线

图7 k=0.039 9 mm时单侧反力曲线

图8 k=0.087 9 mm时单侧反力曲线

由图3可见,由于小轴偏移量的存在,致使衔铁位置下移,推杆随之下移,使A侧推杆空程(推杆与动簧片之间的距离)增大,B侧推杆空程减小。由图6、图7可见,随着小轴偏移量增大,A侧反力空程增大、动合超程减小,B侧反力空程减小、动合超程增大。若小轴偏移量继续增大,甚至出现图8情况,A侧空程过大、动合超程消失,B侧空程消失、静合超程减小甚至消失、动合超程过大,故出现此类情况时均需手动调整推杆,以完成空程与超程的合理配合。

4 衔铁位置偏移对动作电压影响

上述分析表明,衔铁位置偏移对吸力影响较小,但对反力影响较大,继电器吸反力特性配合发生改变,继而会对继电器的动作电压——吸合电压与释放电压产生影响。以k=0.023 5 mm、k=0.039 9 mm为例,讨论衔铁位置偏移引起的反力变化对动作电压的影响。

将图6、图7中的单侧反力进行叠加求出总的新反力特性(小轴偏移后),然后将其与不同线圈电压下的吸力特性进行匹配,不同k值吸反力曲线分别如图9~图12所示。同时,也给出了小轴未偏移(即偏移前)时触簧系统总的原反力特性。

图9 k=0.023 5 mm吸反力曲线(衔铁吸合时)

图10 k=0.039 9 mm吸反力曲线(衔铁吸合时)

图11 k=0.023 5 mm吸反力曲线(衔铁释放时)

图12 k=0.039 9 mm吸反力曲线(衔铁释放时)

图9中,衔铁行程为0时,衔铁处于释放位置,衔铁行程为0.3 mm时,衔铁处于吸合位置;衔铁吸合时,衔铁行程由0逐渐增大到0.3 mm,衔铁释放时,衔铁行程由0.3 mm逐渐减小到0;小轴偏移前总的原反力特性为实折线,小轴偏移后总的新反力特性为虚折线,其余3条曲线为对应不同线圈电压的吸力特性曲线,后面图中曲线含义与此相同,不再赘述。

4.1 吸合电压影响

由图9可见,对应小轴偏移前原反力曲线,2.5 V吸力曲线与反力曲线有交叉部分,2.8 V吸力曲线完全高于反力曲线,因此线圈电压升高到2.8 V时,衔铁才能吸合到位,此时继电器的吸合电压为2.8 V。

对应小轴偏移后新反力曲线,相比于原反力曲线,其在A点处反力要更小,2.8 V对应A点的吸力就已经略大于A点的新反力,故2.8 V衔铁就开始动作。但是,由于新反力在后半段有部分高于原反力,致使2.8 V吸力曲线与新反力曲线相交于B点、C点,在2.8 V下衔铁会停在B点位置,出现衔铁吸合不到底的情况,线圈电压只有继续升高达到一定值时,衔铁才能吸合到位。因此,对应于新反力特性,继电器的吸合电压将会高于2.8 V。

图10中,小轴偏移量继续增大到0.039 9 mm,2.8 V吸力曲线与新反力曲线相交于G点、H点处,显然,G点、H两点间距离要大于图9中B点、C点间距离,即随着小轴偏移量的增加,新反力曲线在后半段高于原反力曲线的部分占比将越来越大,此时在2.8 V下,衔铁开始转动并停在G点位置,衔铁不能吸合到底,线圈电压只有继续升高到3.0 V吸力曲线完全高于反力曲线时,衔铁才能吸合到位。对应图10新反力特性,继电器的吸合电压达到3.0 V。

因此,结合图9、图10分析可以看出,由于衔铁位置偏移,会使吸合电压上升,且随着小轴偏移量的增加,吸合电压的上升幅度将增大。

4.2 释放电压影响

由图11可见,对应小轴偏移前原反力曲线,线圈电压降到1.0 V时,在衔铁吸合位置附近,吸力曲线开始低于反力曲线,衔铁开始释放,但当衔铁走到P点或者N点附近时,由于此处吸力曲线与反力曲线存在交叉情况,所以衔铁将在P点或者N点附近停止运动;继续降低线圈电压,吸力曲线完全低于反力曲线时,衔铁才能释放到位,此时继电器的释放电压应低于1.0 V。

对应小轴偏移后新反力曲线,相比于原反力曲线,新反力曲线在P点、N点处的反力皆高于原反力,因此线圈电压降到1.0 V时,由于吸力曲线完全高于新反力曲线,衔铁能够释放到位,对应新反力曲线,继电器的释放电压可达到1.0 V。可见小轴偏移会使继电器的释放电压有所提升。

图12中,小轴偏移量继续增大到0.039 9 mm,虽然P点、N点对应的新反力要更加高于原反力,但由于A侧空程过大,新反力曲线与1.0 V吸力曲线又出现新的交叉位置Q点,因此线圈电压降到1.0 V时,衔铁开始释放,但会停在Q点附近,不能释放到位,需继续降低线圈电压,使吸力曲线完全低于新反力曲线时,衔铁才能释放到位。此时,继电器的释放电压也低于1.0 V。

因此,结合图11、图12分析可以看出,由于衔铁位置偏移,会使释放电压发生变化。当小轴偏移量较小时,释放电压会有所提升;当小轴偏移量较大时,释放电压会有所下降。即随着小轴偏移量的增加,释放电压先增大后减小。

5 衔铁位置偏移对继电器电寿命的影响

当小轴未偏移时,A、B两侧触点组的空程、静合超程、自由程以及动合超程完全一致,此时称为同步;当衔铁位置偏移,小轴存在一定的偏移量(偏移量不是特别大)时,A、B两侧触点组的空程与动合超程将不一致,A、B两侧不同步,这对继电器的寿命会产生一定影响。

线圈加载额定电压衔铁吸合时,衔铁带动推杆转动,推动球走过空程后与动簧片接触,然后推动动簧片离开静合触点,走过自由程,动簧片与动合触点开始接触,最后完成动合超程。

在吸合过程中,由于衔铁位置偏移,图6中B侧触点组的空程较小,推动球到达动簧片的速度较慢,静合触点与动触点分断的速度较小,燃弧时间较长,静合触点烧蚀时间增长。随着小轴偏移量的增大,图7中B侧触点组的空程更小,静合触点的烧蚀更加严重。衔铁位置偏移同时带来图6中A侧触点组的动合超程减小,超程越小,动簧片与动合触点闭合时越容易脱开,发生闭合弹跳,弹跳产生电弧,燃弧会加重动合触点的烧蚀。同样,随着小轴偏移量的增大,图7中A侧触点组动合超程更小,动簧片与动合触点更易脱开,弹跳带来的燃弧烧蚀更严重。

线圈掉电衔铁释放时,衔铁带动推杆转动,推动球与动簧片保持接触,动簧片与动合触点分开后,走过自由程,然后动簧片与静合触点开始接触,完成静合超程,推动球与动簧片分离,最后走完空程。

在释放过程中,由于衔铁位置偏移,图6中A侧触点组动合超程减少,导致A侧动合静触点与动触点的分断速度变小,燃弧时间增加,动合触点的烧蚀较严重。随着小轴偏移量的增大,图7中A侧触点组的动合超程更小,动合触点的烧蚀更加严重。衔铁位置偏移同时带来图6中B侧触点组动合超程增大,动簧片与动合静触点的分断速度增大,进而使得动簧片到达静合静触点的速度增大,发生弹跳的几率增大,燃弧带来的静触点损耗增加。同样,随着小轴偏移量的增大,图7中B侧触点组动合超程增加更多,使得动簧片到达静合静触点的速度更大,弹跳带来的燃弧损耗更加严重。

综上可见,不论吸合过程还是释放过程,衔铁位置偏移都会使A侧动合触点和B侧静合触点烧蚀严重,影响继电器电寿命的提升,因此需要控制点焊能量以减小小轴偏移量,避免衔铁位置偏移,保证继电器A、B两侧触点组同步,这样才能有助于提高继电器的电寿命。

6 结 语

本文针对桥式极化磁系统电磁继电器开展衔铁位置偏移影响研究,得到了以下结论:

(1)建立电磁吸力与小轴偏移量关系模型,分析小轴偏移对电磁吸力的影响并进行仿真验证,结果表明小轴偏移对电磁吸力影响较小。

(2)基于不同的小轴偏移量对反力仿真得到两侧触点组反力曲线,分析得出小轴偏移会影响继电器两侧的空程和动合超程,进而对反力产生影响。

(3)将单侧反力叠加求出触簧系统总的新反力特性,将其与吸力特性匹配后,再与总的原反力特性对比,得出衔铁位置偏移会使吸合电压上升0.1~0.2 V,释放电压先增大后减小,波动量约为0.1 V。

(4)在衔铁吸合、释放过程中分析静合触点、动合触点与动触点的分断速度及弹跳产生的难易程度,得到衔铁位置偏移会使一侧动合触点及另一侧静合触点烧蚀严重,影响继电器电寿命的提升。