大型液压作动筒用弹簧改进设计

刘政宏, 代 龙, 范建博, 金 磊

(中航西安飞机工业集团股份有限公司, 陕西西安 710089)

引言

大型液压作动筒应用十分广泛[1-2],活塞杆的伸出和收回需要一定压力的液压油持续供入,活塞杆在收回时,需要将液压油供入作动筒的收回腔,首先依靠液压力将作动筒中钢球锁打开用以打开锁紧装置,而后收回活塞杆;当活塞杆伸出时,液压油首先供入另一个锁钩装置并将其打开,之后随着液压油持续供入作动筒的伸出腔。起落架收放作动筒是飞机起落架收放系统的执行元件,是液压系统和机械子系统之间的连接单元[3-7]。在进行飞机起落架作动筒交付验收试验中,在作动筒活塞杆伸出过程中,当作动筒活塞杆处于上锁位置并卸除系统压力油(14.8 MPa)的瞬间发出“噔”的响声。在验收试验的几件作动筒中,存在异响的作动筒约占50%以上,另外在最终装机产品上也出现同样的异响情况。

1 故障定位

对有异响的作动筒及其内部活塞进行外观检查,无异常情况,而且工作过程中的液压油压力符合技术要求,且作动筒活塞杆伸出和收回工作结束后活塞杆的露出量也满足设计要求。在对以上异响作动筒进行外观检查的基础上,对作动筒内部弹簧进行互换性试验,将有异响的作动筒中的弹簧装到其他正常的作动筒中进行试验,试验结果表明,异响现象随着异响作动筒内部的弹簧的转移而转移,因此可判定异响由弹簧引起[8-10]。

2 作动筒工作原理及弹簧受力分析

2.1 作动筒工作原理

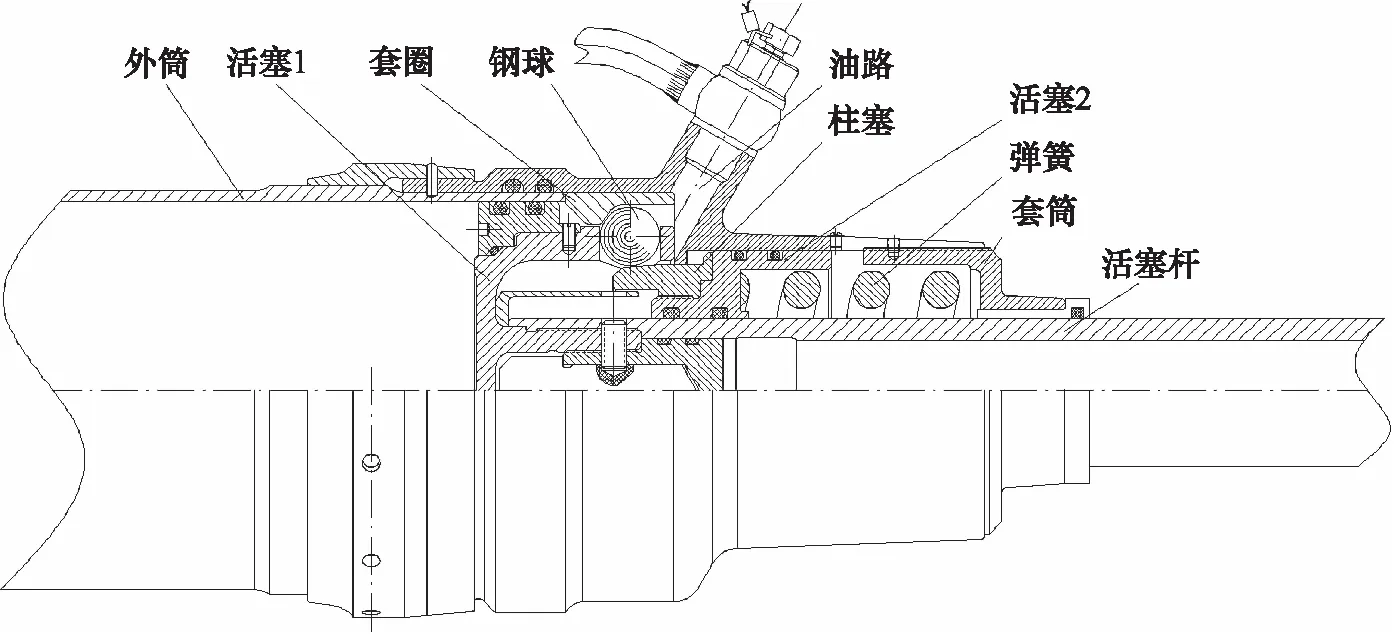

作动筒结构的主要组成如图1所示, 主要由外筒、活塞1、套圈、柱塞、活塞2、弹簧、套筒以及活塞杆组成。

图1 液压作动筒工作原理图Fig.1 Working principle of hydraulic actuator

开锁过程:当压力为14.8 MPa的液压油进入液压油路后,液压油首先推动柱塞向右移动,待活塞2运动到与套筒接触后,钢球从图中的位置向活塞杆中心方向移动,将活塞杆从当前位置解锁;随着液压油不断供入油路,活塞1连同活塞杆一起向左运动,直到活塞杆到达极限位置后,停止压力油的供入,此时柱塞连同活塞2在弹簧力的作用下回到初始位置。

上锁过程:在开锁过程结束后,将压力为14.8 MPa的液压油供入作动筒的无杆腔,活塞1连同活塞杆在压力油的作用下向右移动;当钢球运动到与柱塞接触后,钢球在无杆腔活塞力的作用下沿柱塞外轮廓的斜面运动到图中所示位置,钢球在套圈和柱塞的限位下保证活塞1和活塞杆的位置不变,即上锁状态。

该类螺旋弹簧在大型液压作动筒中用于使伸出的活塞杆保持锁紧状态,有较多应用,而液压作动筒的异响现象也时有出现。在生产中出现该情况时,经常的操作是对弹簧进行多次反复互换试验,直到异响现象消除为止。由于该产品对液压油的要求较为严格,每次试验后的液压油均作报废处理,液压油不进行二次使用,造成了很大的浪费;此外,液压作动筒筒体和端部是通过大型螺纹进行旋合安装的,这样的反复试验对螺纹的磨损和密封性也是有影响的;同时此类大型作动筒的安装需要至少2个人配合完成,如此反复拆装将造成人力的浪费,因此需要对弹簧进行改进设计。

2.2 弹簧受力分析

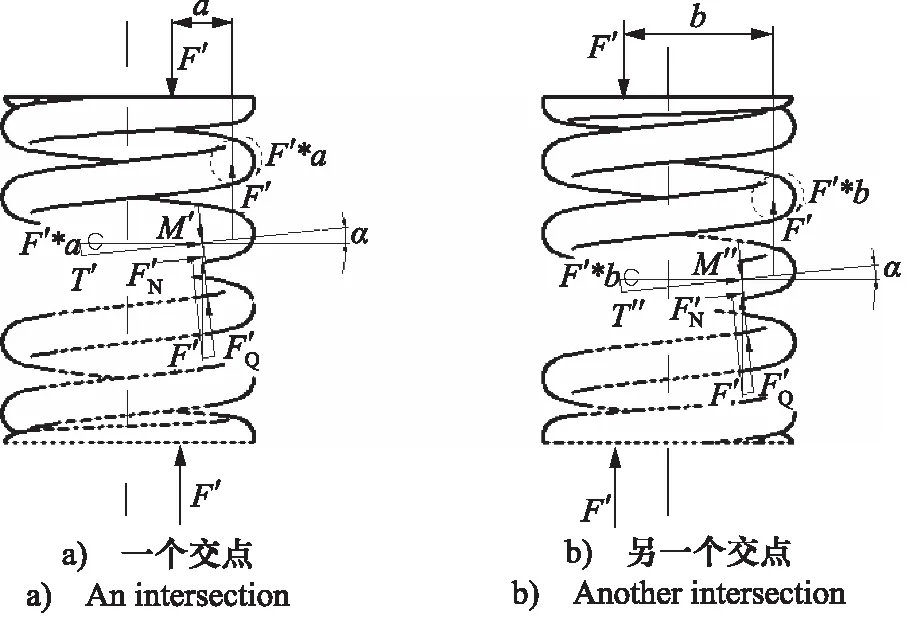

图2a所示为实际螺旋弹簧[11]受压缩后外力合力在弹簧端面的均布力分布情况,理想情况下认为在弹簧端面的任意单位面上的压强是相同的。图2b为均布力的合力F′,此时由于力的作用面没有完全均布于弹簧端面的圆环内,因此合力偏离弹簧端面圆环的中心处。在此外力F′的作用下,弹簧轴向弹簧丝的受力如图3所示,由于合力F′不作用在弹簧的中心,所以在弹簧的轴向截面两侧相对位置处的弹簧丝截面受到的合力大小相等,但力偶矩大小不同。在弹簧丝椭圆截面一侧的合力为F′,力偶矩为F*a,在弹簧丝椭圆截面另一侧的合力为F′,力偶矩F*b,其中a+b=2R(R为弹簧的半径)。

图3 压缩螺旋弹簧弹簧丝的受力Fig.3 Stress of compression coil spring wire

T′=F′·a·cosα

(1)

M′=F′·a·sinα

(2)

(3)

(4)

T′′=F′·b·cosα

(5)

M′′=F′·b·sinα

(6)

式中,α—— 弹簧螺旋角

由于实际弹簧的安装环境要求,为使弹簧两端便于放置,需要对弹簧的端面进行打磨处理,通过以上分析计算可知,弹簧端面受到外力时的合力偏离弹簧的中心位置的情况,这将可能出现弹簧端面在受到外力压缩后出现一定程度的偏斜情况,导致弹簧与安装环境的内壁可能发生摩擦或碰撞。该类螺旋弹簧在大型液压作动筒中有较多应用,当弹簧由压缩状态突然释放时,将发出响声,为减缓或消除弹簧出现的这种情况,需要对弹簧的端面结构进行改进设计。

3 弹簧改进设计及受力变化分析

3.1 弹簧的改进设计

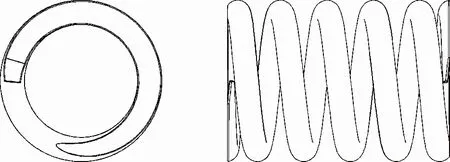

通过对弹簧的受力分析,为提高弹簧在运动过程中的平稳性,提出在受压缩(拉伸)弹簧的端面弹簧丝起始处增加倒斜面,如图4所示,这样的改进设计能实现在弹簧受到外力时,将弹簧丝起始部位所接触的支撑圈沿弹簧丝走向向后支撑,在一定程度上增加了该处轴向方向的弹簧丝长度,也减小了轴向方向的弹簧刚度,理论上会使得弹簧各方向的刚度分布更加均匀,弹簧在运动中更加协调平稳。

图4 增加倒斜面的弹簧Fig.4 Spring with inverted slope

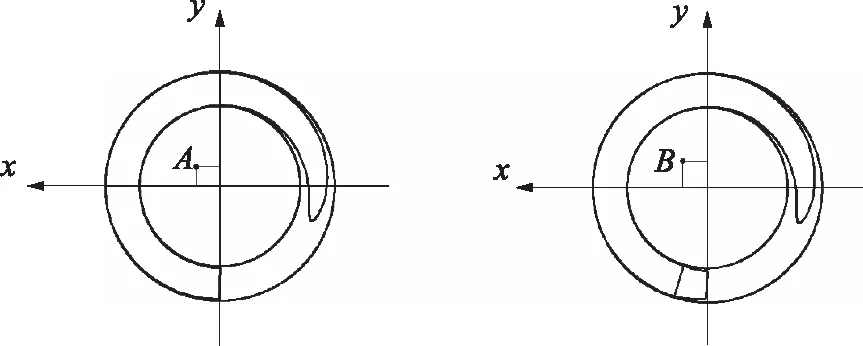

3.2 改进后弹簧受力变化

弹簧在外力F的作用下,分别分析弹簧改进前后弹簧端面的所受的合力的位置的变化,如图5所示,图5a为改进前的弹簧端面在外力作用下的合力的作用位置坐标A(8.340,6.847);图5b为改进后的弹簧端面在外力作用下的合力的作用位置坐标B(8.545,9.439)。

图5 弹簧端面合力位置的变化Fig.5 Change of concentrated force position of spring end face

改进后在y轴与弹簧轴线组成的平面内,两侧的弹簧丝受到的力矩在原来的基础上也发生了变化:在弹簧丝起始端对应的一侧弹簧丝中心线距离合力的距离变大,而在另一侧的弹簧丝中心线距离合力的距离变小。根据对弹簧y轴截面的分析,改进前,起始端对应的弹簧一侧的刚度较另一侧的刚度大;改进后,因为合力位置的变化,使得弹簧刚度大的一侧受到的力矩比改进前受到的力矩大,同时,弹簧刚度小的一侧受到的力矩比改进前受到的力矩小。最终,将使弹簧刚度大的一侧变形增大,刚度小的一侧变形减小,可达到弹簧整体变形相互协调的结果,不会出现弹簧轴线一侧整体变形很大,另一侧整体变形很小的情况。

4 仿真验证

运用仿真软件ANSYS Workbench对弹簧进行静力学分析[12],分析压缩弹簧在改进设计前和改进设计后,受到外力时弹簧中间部位径向位移的变化情况。

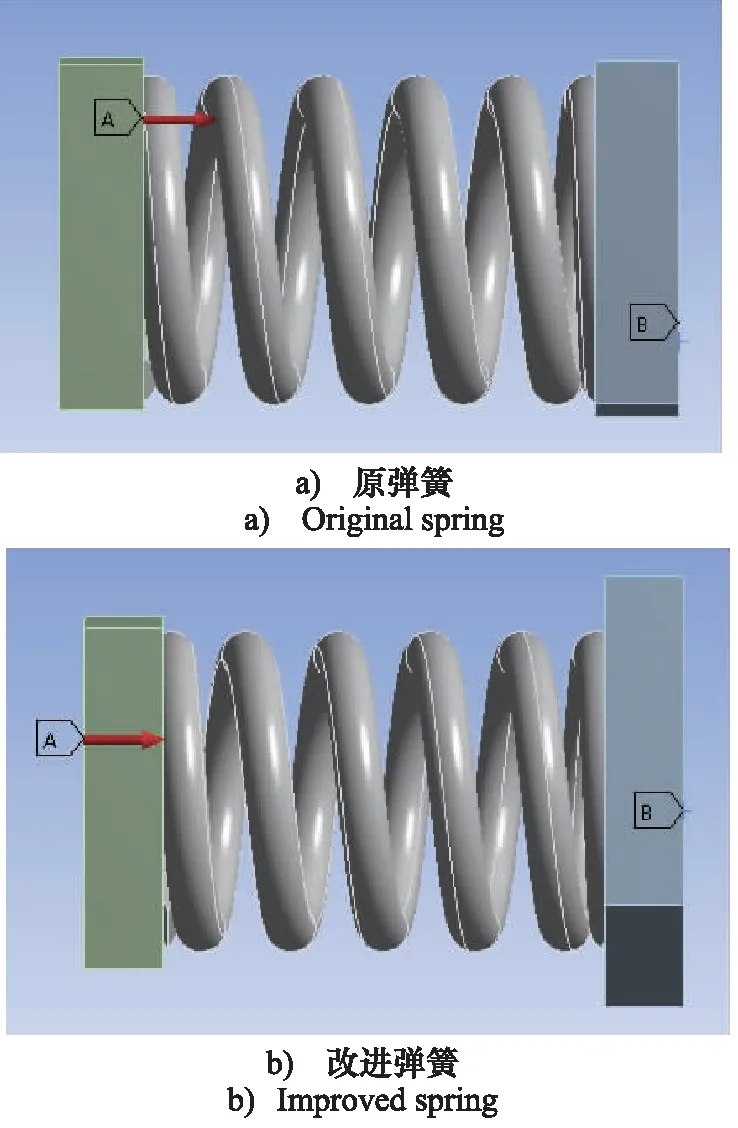

在弹簧的一端添加加载作用面,并输入工作环境力值,方向沿弹簧轴线指向弹簧端面,在弹簧的另一端添加支撑面,支撑方式为固定支撑。改进设计前、后弹簧的加载位置、力值大小和支撑方式均相同,如图6所示。

图6 两种弹簧的加载和支撑方式Fig.6 Loading and supporting modes of two springs

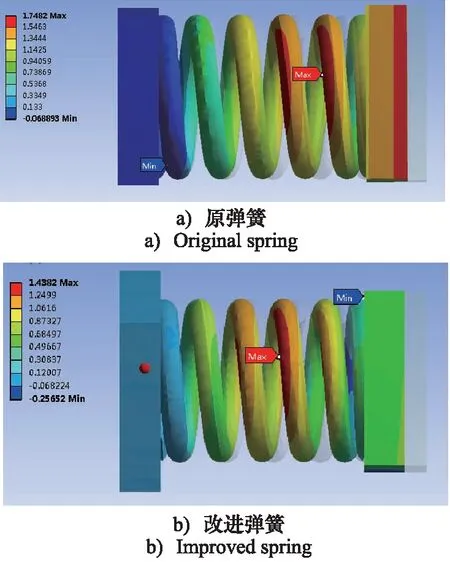

在此条件下,运行仿真,观察弹簧在径向方向位移的变化值以及径向位移变化大的位置。弹簧径向位移变化云图如图7所示,表1为形变结果。

表1 仿真结果Tab.1 Simulation results

图7 原弹簧与改进后弹簧的形变云图Fig.7 Deformation nephogram of original spring and improved spring

从图7和表1可以看出,弹簧径向方向位移变化较大的地方均靠近弹簧中间部位。原弹簧的径向平均位移为0.63 mm,改进后弹簧的径向平均位移为0.24 mm。仿真结果表明,对弹簧断面起始位置处增加倒斜面改进设计后,弹簧的中间部位径向方向平均位移变小,此结果与理论分析相一致,说明对弹簧端面起始位置增加倒斜面改善了弹簧在运动过程中的径向方向位移量。

5 试验验证

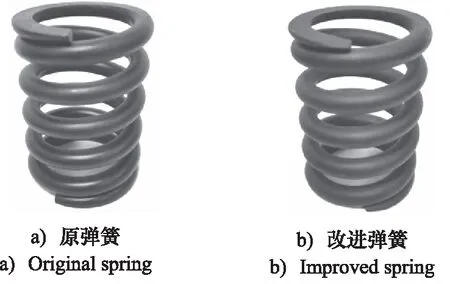

为验证改进设计对液压作动筒异响现象的解决效果,分别对4件弹簧进行加工,加工效果如图8所示。

图8 原弹簧与改进后弹簧Fig.8 Original spring and improved spring

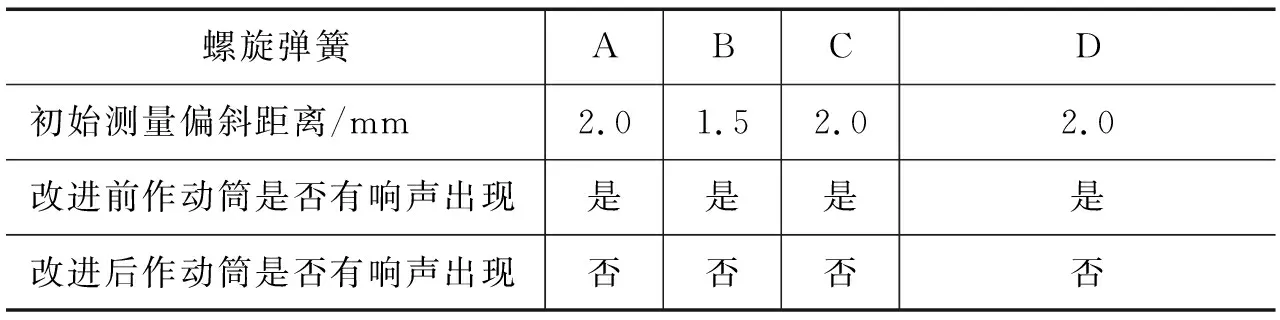

对4件弹簧进行试验,分别标记为A,B,C,D。此4件弹簧在未受到压缩时,通过测量弹簧的垂直度,其径向方向本身存在一定的偏斜,但满足设计图纸要求,将4件弹簧装入液压作动筒后进行试验均存在异响现象。对4件弹簧按照改进设计进行加工,并进行试验验证,对比弹簧在改进弹簧端面设计后对试验结果的影响,如表2所示。表2中“初始测量偏斜距离”是为便于测量而以某一工装为基础的测量值,非弹簧的垂直度要求值,测量值均满足设计要求中对弹簧的垂直度要求。

表2 试验结果Tab.2 Test results

由表2可知,在弹簧端面起始部位增加倒斜面,对异响问题的解决效果十分明显。同时,试验结果也表明,对弹簧增加倒斜面可以改善弹簧整体的受力分布情况,使得弹簧丝的受力分布更加均匀,弹簧受压后不至出现较大的偏斜情况。

6 结论

本研究首先对螺旋弹簧在大型液压作动筒内部的工作情况进行说明,并分析了螺旋弹簧在外力作用下弹簧端面作用力的分布情况以及弹簧轴线所在截面处两处弹簧丝的力值和力矩的不同,在此基础上提出对螺旋弹簧进行改进设计的方法,分别对改进设计前、后的弹簧受力进行理论分析、仿真验证和试验验证。仿真结果中弹簧在改进前后径向平均位移从0.63 mm减少到0.24 mm;试验验证中改进后的弹簧均未出现异响现象,作动筒异响问题得到解决。改进方法有广泛的应用价值,不仅解决了此类液压作动筒异响问题,而且提高了产品的合格率,节约了人力、物力和财力。