双臂协作机器人运动可靠性评估

解磊磊,吴海淼,崔国华,曹雪山

(1.河北工程大学机械与装备工程学院,河北邯郸 056038;2.上海工程技术大学智能机器人研发中心,上海 201620)

0 前言

双臂协作机器人在实际工程中的应用越来越多,如汽车和航空航天制造、精密产品的自动装配厂和医学手术。众所周知,由于连杆尺寸、关节间隙、驱动致动器和制造偏差等存在不确定性,末端执行器的位置无法精确控制。即末端执行器的实际姿态不可避免地偏离设计指定的姿态。因此,根据这些不确定性因素预测运动可靠性是保证双臂协作机器人工作性能的关键,然而保证机器人的位置可靠性在实际生产中对于控制产品质量是非常重要的。

机器人可靠性评估是指2个末端执行器的相对位置误差在整个运动范围内落入指定安全边界内概率的计算,可靠性分析方法以解决随机尺寸和关节角度对机器人机构工作性能的影响。许昌瑀等采用蒙特卡洛模拟法,基于数学推导末端执行器与关节间隙的数学模型,求解定位误差的可靠性,然而没有考虑连杆尺寸的偏差,同时此方法需要大量的数据且效率不高。王海芳等基于二阶矩和摄动法结合的混合方法建立了满足正态分布随机变量的机器人运动精度可靠性模型,并分析了运动精度可靠性对基本参数均值的可靠性灵敏度。WU等以稀疏网格数值积分和鞍点近似研究工业机器人的定位精度和轨迹精度可靠性。王伟等人采用四阶矩估计和最大熵法考虑连杆尺度和关节间隙,研究运动精度可靠性。考虑双臂协作机器人本体误差对运动稳定性和可靠性的影响,建立含本体误差的机器人运动学模型,本文作者提出二次四阶矩估计法和体系可靠性方法应用于双臂协作机器人求出运动可靠性,研究离散点的位置误差极值分布与整个路径可靠性之间的关系。将路径点位置误差极值作为随机变量,得到机器人系统的功能函数。该方法所需样本少、计算效率高,且计算精度较高。

1 机器人运动学模型

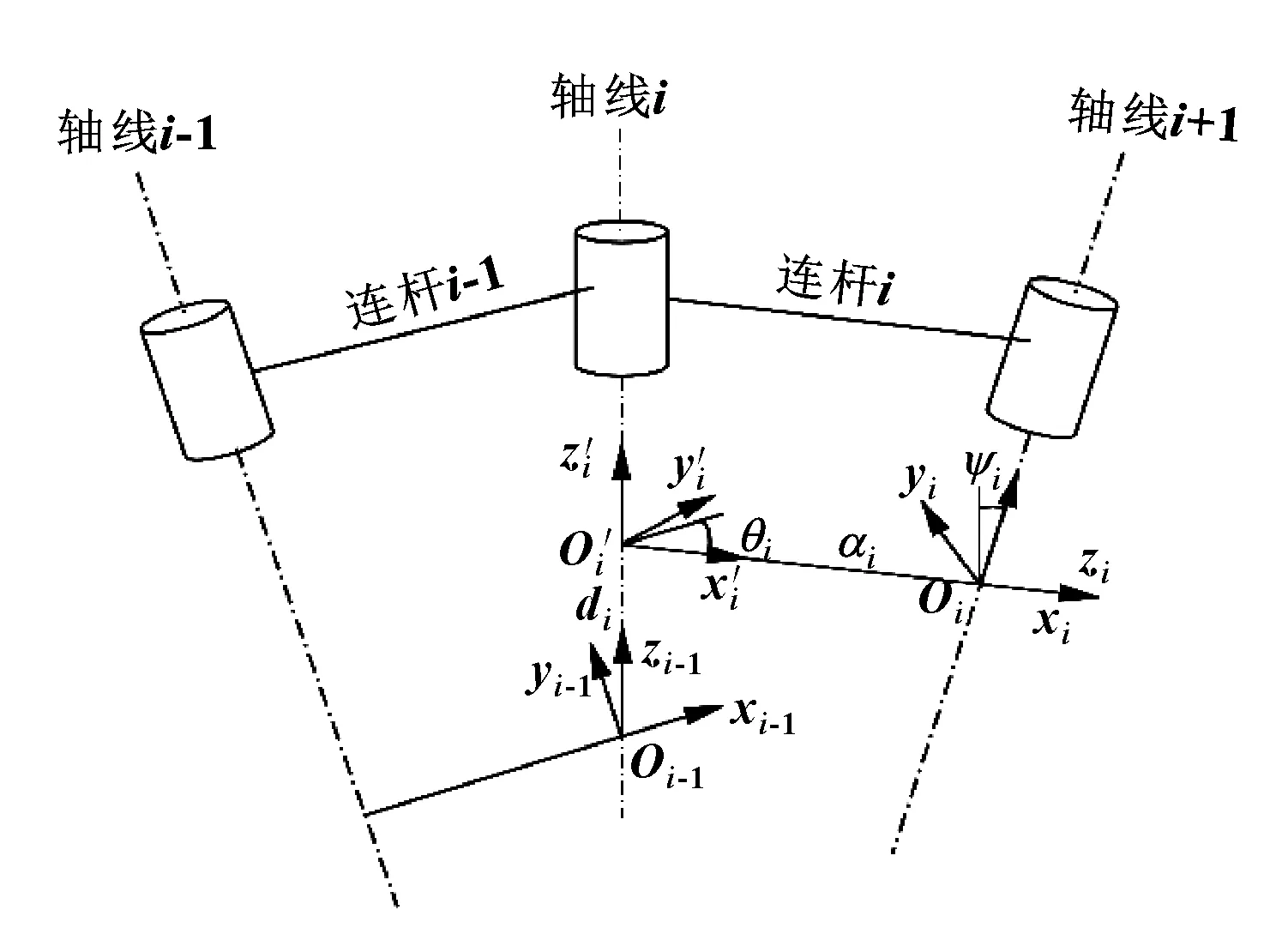

双臂协作机器人由L机器人和R机器人构成,如图1所示,六轴机器人前3个关节确定末端执行器的位置,后3个关节确定末端执行器的方位。通过改进Denavit-Hartenberg(D-H)方法建立双臂协作机器人的构型图,如图2所示。

图1 双臂协作打磨机器人本体

图2 双臂协作机器人构型

1.1 正运动学分析

双臂协作机器人系统中和R机器人呈对称分布,以L机器人为例根据改进D-H方法建立运动学模型。

(1)

式中:s=sin、c=cos、s=sin、c=cos。

根据图3所示的连杆坐标系,可得D-H参数,如表1所示。

图3 连杆坐标系

表1 双臂协作机器人D-H参数

利用式(2)和表1所列D-H参数可以表示出末端执行器的位姿。

(2)

式中:′是自由度数量;向量[,,]是末端执行器的方向矩阵;为位置矢量。

1.2 逆运动学分析

利用反变换法求解机械人的逆运动学,根据已知的、、和求关节变量、、、…、的值,求解出各关节角度值如下:

(3)

(4)

(5)

(6)

=arccos(+-)

(7)

(8)

其中为一角度值,取值如下:

(9)

(10)

=-(-)

(11)

可得机器人8组逆解,但双臂协作机器人只有一轴可在360°范围内旋转,因此有逆解不能实现。在双臂协作机器人多解的情况下,选取最合适的一组解作为计算结果。

2 可靠性模型

2.1 参数分布

表2 连杆参数概率分布类型

2.2 极限状态函数

只考虑机器人的位置误差,机器人末端位置表示为

=()

(12)

对末端位置矩阵微分得到末端位置误差:

(13)

假设实际的机器人末端位置为

=()

(14)

末端执行器位置点的位置偏差可表示为

(15)

当位置误差()小于允许误差Δ时,双臂协作机器人才可靠,则位置点的可靠性极限状态函数表示为

()=Δ-

(16)

位置点可靠度为

=Pr[()>0]

(17)

引入等效极值原则,取个位置点坐标值。引入变量,则最大位置误差为

=max(,,,…,)

(18)

则系统可靠性极限状态函数为

()=Δ-

(19)

定义()为可靠性极限状态函数的概率密度函数(Probability Density Function,PDF),系统可靠度为

(20)

2.3 双臂协作机器人可靠度计算

随机变量{,,…,},变量的均值为,的前4阶中心距为

(21)

令=(),则()的均值为

=Δ-

(22)

()的前4个中心距用变量的相应矩表示为

=(-1)=0,1,2,3,4

(23)

(24)

式中:为标准差;为偏态系数;为峰度系数。

=

(25)

其中,矩阵的元素和向量的分量分别为

(26)

(27)

由于(),(),,()线性无关,矩阵是+1阶非奇异矩阵,故方程式(25)有唯一解。

设随机变量的概率密度函数(),若随机事件服从概率密度函数为()的连续分布,Shannon熵为

(28)

考虑将随机变量的前阶原点矩(=0,1,…,)作为约束条件,即使式(28)取最大值:

(29)

若取()=,()=1,则由式(26)—式(28)可得:

(30)

==0,1,…,

(31)

已知各阶原点矩可解出(=0,1,…,),得到最佳平方逼近多项式(),于是:

(32)

为计算方便稳定,利用式(24),得到和的估计式分别为

(33)

(34)

单机械臂可靠度为

(35)

实际工程结构往往是复杂的,文中所研究结构属于结构体系,因涉及多种失效模式,该结构可靠度实际上是体系可靠度。双臂协作机器人看作组合体,且L机器人和R机器人为相互独立单元,该系统可视为串联系统,根据式(35)可求出双臂协作机器人的可靠度:

(36)

3 机器人可靠性分析实例

为了验证文中所采用的可靠性评估方法,以某双臂协作打磨机器人为例,如图1所示。通过MATLAB的Simulink模块建立机器人正逆运动学模型,图4为逆运动学模型,再通过MATLAB进行末端执行器的运动精度可靠性仿真。根据设定运动轨迹,模拟出机器人末端执行器的位置误差,然后对理想轨迹点的数据进行计算,得出最大位置误差,并循环得到1 000组最大位置误差数据,可使用文中所提到的方法得到双臂协作打磨机器人的运动可靠性。

图4 逆运动学模型

3.1 运动轨迹

实验为双臂协作打磨机器人打磨轮毂:L机器人夹持轮毂,调整不同的打磨轮毂范围;R机器人夹持打磨头,根据L机器人所夹持轮毂位置,生成相应打磨轨迹并达到要求的精度。现取一打磨轨迹求解该打磨轨迹的可靠度。L机器人末端执行器运动到位置点(50,50,850)。R机器人末端执行器的轨迹路径为

(37)

在轨迹路径均匀取41个点,得到如图5所示轨迹曲线。

图5 轨迹曲线

根据位置点计算L机器人最大位置误差,根据图5轨迹中所取点计算出R机器人最大位置误差,如图6所示。

图6 最大位置误差数据

3.2 可靠度求解及结果分析

双臂协作机器人可靠度分析方法的实现步骤为:取1 000组数据,求出每一组数据中最大位置误差(=1,2,3,...,1 000),如图6所示,求出最大位置误差的均值,根据式(21)求出前4阶矩如表3所示,再将随机变量转换为标准随机变量,进而求得偏态系数和峰度系数。利用式(26)和式(31)计算出和,由方程组(25)求解出,进而计算、和。为了验证该方法的准确性,将它与蒙特卡洛法进行对比,如图7所示。

表3 最大位置误差的前4阶矩

图7 可靠度对比

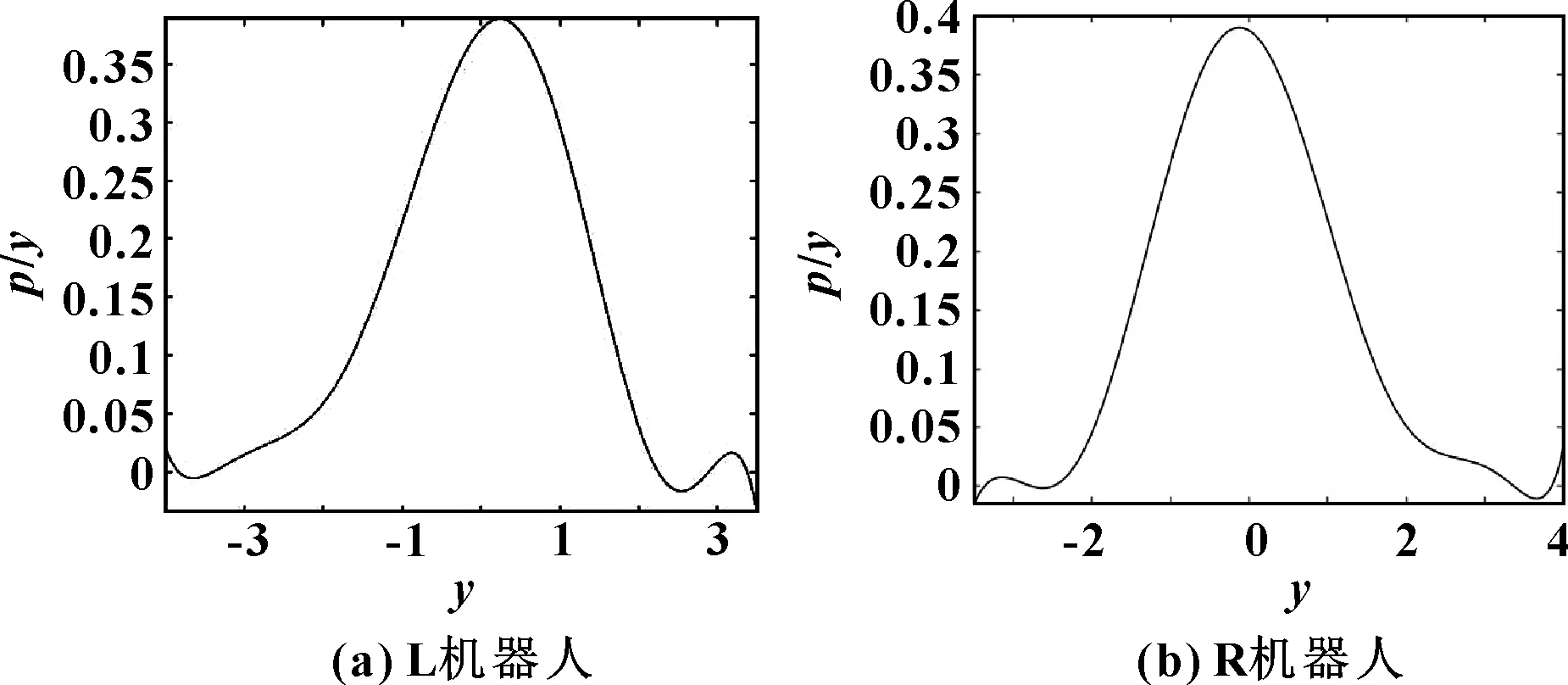

蒙特卡洛方法需要基于大量的样本才能获得比较准确的计算结果,整个过程非常耗时,所需总时间长,效率低。由于基于最佳平方逼近的二次四阶矩估计法提取反映随机变量统计特性的均值(一阶矩)、方差(二阶矩)、偏度(三阶矩)及峰度(四阶矩)的信息,进而推测出随机变量的内在分布规律,采用体系可靠性方法可以计算出双臂协作机器人的运动可靠性,该方法所需样本较少计算时间短且计算精度高。由图6可知:文中所提方法贴近蒙特卡洛法的计算结果,且双臂协作打磨机器人在允许误差大于4 mm时可靠度为1,L、R机器人在允许误差4 mm时,最佳平方逼近图线分别如图8(a)和(b)所示。

图8 最佳平方逼近函数曲线

4 结论

在一定的轨迹精度要求下,机器人运动的可靠性主要取决于路径中位置误差最大的插补点的可靠性,得出各机械臂最大误差的极限状态函数,利用最佳平方逼近法产生概率密度函数,求出单臂可靠性。

双臂协作机器人为串联系统,任何机械臂失效则体系失效。采用体系可靠度的分析方法,求得系统可靠性。

基于双臂协作机器人高精度、工作状态难采样的工作特性,文中采用一种基于二次四阶矩估计法与体系可靠性相结合的方法,实现在较少样本的条件下精确计算协作机器人的可靠性。