γ-TiAl基金属间化合物机床铣削中的切削力预测

陈荣,李郁

(1.陕西开放大学中德机电工程与汽车科技学院,陕西西安 710119;2.西安明德理工学院智能制造与控制技术学院,陕西西安 710124)

0 前言

使用先进的轻质结构材料以提高发动机性能和效率,并满足日益严格的环境法规,是航空航天和汽车领域发展的关键。γ-TiAl基合金以比强度高、质量小、良好的高温强度、抗氧化性和抗蠕变性能等优势,已被确定为航空航天应用中的战略性关键材料。然而,γ-TiAl基合金因低的延展性,可加工性较差,同时在室温下具有高的硬度和脆性。因此,较高的加工成本限制了γ-TiAl基合金材料在工业上的广泛使用。

近年来,学者们对γ-TiAl基合金的可加工性进行了一些研究。PRIARONE等使用涂层和非涂层硬质合金立铣刀,研究了刀具角度和刃口形式对γ-TiAl基合金Ti-48Al-2Cr-2Nb切削加工性的影响。SETTINERI等对3种不同的γ-TiAl基合金进行了车削和铣削试验,重点研究了切削性能和材料表征。结果显示由于不同的合金元素影响材料的力学和热学性能,试验结果相差较大。ZHANG等利用AlTiN涂层球头立铣刀对γ-TiAl基合金Ti-45Al-2Mn-2Nb-0.8vol% TiB进行了槽铣削加工,研究了其表面完整性。虽然上述文献已经对γ-TiAl基合金的加工进行了研究,但均没有开发出一个正交切削模型来预测γ-TiAl基合金在斜切和三维加工过程中的切削力,如端面和球头铣削。为了可以准确地预测表面粗糙度、颤振可能性或尺寸公差等工业参数,创建一个正交切削模型对于预测航空部件加工中的切削力至关重要。此外,高性能涂层已经成为工业中提高加工刀具效率的主要手段。

因此,本文作者构建了不同刀具涂层(AlTiN和AlCrN涂层)下γ-TiAl基合金Ti-48Al-2Cr-2Nb的正交切削模型。该模型是与刀具几何无关的基本切削参数模型,并采用解析力模型和正交斜变换法进行切削力预测。此外,除了端面铣削之外,该模型还可以预测复杂加工(如球头铣削)的切削力。通过不同切削条件下的端面铣削和球头铣削对所提方法进行了验证,试验结果与模型结果吻合良好。

1 铣削加工力学模型

铣削加工是最基本的金属切削加工之一,广泛应用于航空航天、汽车和生物医学等高科技领域复杂零件的制造。不同于车削是连续切削操作,铣削是间断加工操作。在铣削作业中,切削刃反复进入和退出啮合区域。因此,切削力是谐波的,切削力的仿真更加复杂。铣削的分析模型如图1所示。

图1 端面铣削的切削力解析模型

端面削作业中的基本切削力可以通过式(1)进行解析建模。

(1)

式中:d为切向的微分切削力;d为径向的微分切削力;d为轴向的微分切削力;()为未切削切屑厚度;d为切削刃在轴向的单位长度;、和分别为不同方向切削力系数;、和分别为不同方向切削刃系数。

分析模型的准确性高度依赖于切削力系数和切削刃系数的准确预测。与其他方法相比,文中采用正交斜变换来预测切削系数。该方法的优点是不依赖于刀具的几何形状,可用于模拟任何金属切削过程的切削力。正交斜变换是一种基于正交车削试验中切屑厚度、切削力和进给力的测量方法。测量结果用于计算基本切削参数,包括剪切应力、剪切角和摩擦角,利用这些参数的转换来模拟斜切削过程,如铣削操作。文中利用正交切削力,估计式(1)中的切削力系数和切削刃系数。正交切削的力学模型如图2所示。

图2 正交切削的力学模型

正交斜变换的基本参数可以由式(2)—式(6)预测出来:

(2)

=tan()

(3)

(4)

(5)

(6)

式中:为摩擦角;为前角;为平均进给力;为平均切向力;为摩擦因数;为剪切角;为剪应力;为合力;为切削宽度;为未切削厚度;为切屑厚度比。

由于γ-TiAl基合金的可加工性较低,在加工过程中产生的切屑可能是不连续的,这给未变形切屑厚度的测量和切屑比的经验计算带来了挑战。为了解决这一问题,采用最小能量原理估计剪切角,如式(4)所示。该模型假定剪切面上的剪应力等于材料的屈服剪应力,并且剪切面很薄。

2 球头铣削刀具-工件啮合模型

球头铣削广泛应用于自由曲面的加工,特别是在汽车、航空航天、模具等行业。由于球头铣刀的几何形状,在自由曲面加工过程中,啮合面积不会保持恒定,整个切削刃长度也不会与工件完全接触。在此研究中,通过采用基于实体建模的啮合模型预测刀具与工件之间的接触区域,实现自由曲面球头铣削力预测。首先,在每个刀位处计算刀具与工件的接触面,然后根据刀位数据计算刀具的扫掠体积。从毛坯中减去扫掠体积后,计算出每次切削的进、出角,这些角度被用作力模型的输入。自由曲面上给定刀位的样本接触区域如图3所示。

图3 自由曲面上给定刀位的样本接触区域

3 试验设置

采用γ-TiAl基合金Ti-48Al-2Cr-2Nb分别进行了正交车削和铣削试验。铸件试样在23 ℃时具有硬度(24±2)HRC,屈服强度为326 MPa,极限拉伸强度为422 MPa,弹性应变为1.7%;在650 ℃时,屈服强度为384 MPa,极限拉伸强度为474 MPa,弹性应变为5.1%。正交车削试验是为了建立正交模型,而铣削试验是为了验证该模型测切削力的有效性。

3.1 正交车削设置

正交切削试验是在日本马扎克MAZAK Quick Turn Nexus 150车削中心上进行的,正交车削试验设置如图4所示。

图4 正交车削试验设置

试验中使用了直径为55 mm、切削宽度为2 mm的γ-TiAl基合金Ti-48Al-2Cr-2Nb沟槽工件。倾角被设置为0°以具有正交切削条件。在切削速度为40 m/min,进给率分别为0.06、0.08和0.100 mm/r的条件下进行了所有试验。切削操作采用4°前角和碳化钨硬质合金刀片,并使用2种不同的涂层:AlCrN涂层和AlTiN涂层。通过扫描电镜测量,AlCrN涂层刀具的刃口半径为15 mm,AlTiN涂层刀具的刃口半径为16 mm。加工过程中不使用冷却液,切削力采用Kistler 9257B台式测力仪测量。

3.2 铣削设置

在五轴森精机NMV5000 DCG加工中心上进行了一系列由端面铣削和球头铣削组成的试验测试。同样,所有铣削试验都不使用冷却液,并使用Kistler 9257B台式测力仪采集切削力数据。铣削试验设置如图5所示。

图5 铣削试验设置

对螺旋角为36.5°、前角为8°、直径为12 mm的四刃硬质合金立铣刀进行了端面铣削试验,分别采用AlCrN和AlTiN两种不同的涂层条件。用扫描电子显微镜测量了涂层的厚度,如图6所示。

图6 立铣刀的涂层厚度

端铣削的刀具轨迹如图7所示。

图7 端铣削的刀具轨迹

对于图7所示的刀具路径,在顺铣操作过程中获得切削力数据。端铣削的条件如表1所示。

表1 端铣削的条件

采用AlCrN涂层、螺旋角为30°、直径为8 mm、前角为5°的四刃硬质合金球头铣刀进行了自由曲面铣削,验证了球头铣削力的预测值。切削条件如表2所示。

表2 球头铣削条件

研究中使用的刀具如图8所示。

图8 研究中使用的刀具

4 结果与分析

4.1 正交车削结果

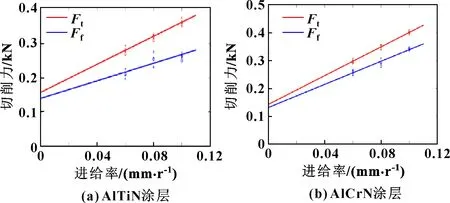

不同进给率下正交车削测量的切削力如图9所示。

图9 不同进给率下正交车削测量的切削力

图9所示切向力和进给力被用来计算基本切削参数,如剪应力、剪切角、摩擦角和切屑厚度比。不同涂层时计算出的正交切削参数如表3所示。

表3 不同涂层时计算出的正交切削参数

表3结果表明:与AlTiN涂层相比,AlCrN涂层具有更小的剪切角。在切削过程中,切屑厚度、剪切角和剪切面是相互关联的。剪切角越小,剪切面越长,切屑厚度越大。另一方面,较大的剪切角表示较小的剪切面,在切削过程中,产生的切屑相对较薄,这使得所需的切削力更小,这意味着较低的摩擦因数。

摩擦因数对刀具寿命和工件完整性起着重要作用。正交车削试验表明:AlCrN涂层的摩擦因数最大,AlTiN涂层的摩擦因数最小。改变涂层后,剪切应力没有明显变化。

4.2 端面铣削结果

采用正交斜变换技术确定了铣削加工的切削系数,并利用式(1)的分析模型对切削力进行了仿真。不同涂层和进给率下端面铣削的估计和实测切削力分量如图10和图11所示。

由图10可看出:实测切向力平均值与估计切向力平均值之间的差值约为22.1 N(13%),实测径向力平均值与估计径向力平均值之间的差值约为6.2 N(11%),因此所提力学模型能够预测AlTiN涂层刀具在13%误差范围内的切削力。在图11中,虽然切向力与AlCrN涂层刀具的力估计模型非常一致,实测切向力平均值与估计切向力平均值之间的差值仅为13.2 N(12%)。但通过径向力的比较发现一定的不匹配现象,实测径向力平均值与估计径向力平均值之间的差值约为18.6 N(20%)。这可以归因于加工过程中的潜在误差,这些误差导致径向切削力低于预期。但总体来说,所提方法在预测合力(切向和径向结合)方面是成功的,误差范围在20%以内。

图10 AlTiN涂层端面铣削的估计和实测切削力

图11 AlCrN涂层端面铣削的估计和实测切削力

4.3 球头铣削结果

为了验证γ-TiAl基合金正交参数在自由曲面球头铣削中的准确性,对NACA 2429翼型进行了加工,如图12所示。

图12 NACA 2429翼型加工

在表2所示条件下,加工分4层,每层6条路径。第4层第3刀轨的估计与实测切削力如图13所示。

由图13可知:估计切削力与实测切削力的变化趋势和大小基本一致。轴方向上实测切向力平均值与估计切向力平均值之间的差值约为5.25 N(15 %),轴方向上切削力的实测值与估计值之间的最大差值为15.6 N(13 %)。因此,估计和实测的切削力吻合良好,误差范围为15%。

图13 第4层第3刀轨的估计与实测切削力

5 结论

文中构建了用于预测γ-TiAl基合金Ti-48Al-2Cr-2Nb基本切削参数的正交切削力学模型。利用该模型对γ-TiAl基合金Ti-48Al-2Cr-2Nb在不同涂层、不同切削条件下的端面和球头铣削加工切削力进行了预测,并研究了涂层对摩擦因数、剪切应力、剪切角和切削力的影响。得出如下结论:(1)AlCrN涂层刀具的剪切角小于AlTiN涂层刀具,且摩擦因数大于AlTiN涂层刀具;(2)对于AlCrN和AlTiN涂层,通过端面铣削试验验证的切削力估计误差分别在20%和13%内;(3)对于AlCrN涂层,通过球头铣削试验验证的切削力估计误差在15%内。后续将在更多类型机床上开展进一步的性能验证。