密相气力输送弯管压降分析

周甲伟,巴涵,郭小乐,李帅,吴林峰,苏利威

(华北水利水电大学机械学院,河南郑州 450045)

0 前言

气力输送作为一项绿色物料输运技术,以其特有的技术优势,在散体物料输送工作中扮演着重要的角色。

根据物料特性、气固比和输送风速的不同,气力输送可以分为稀相气力输送和密相气力输送。密相气力输送相较于稀相气力输送具有低流量、高固气比的属性,更低的能耗和更高的效率使得它更具优势。

布局灵活是气力输送技术的一个优点,气力输送系统在实际生产中常常大量使用弯管来改变管线前进方向,气固二相流在弯管部位的流动特性十分关键。因此,二相流的弯管特性研究十分重要。对于压降的预测研究有助于深入理解气力输送的机制,有利于气力输送系统设计和优化。

目前,对于压降的研究还没有形成较为标准的理论模型,但前人已经获得了许多有意义的研究成果。方薪晖等发现输送煤粉的最大压降出现在垂直段管线,其次为水平段管线,而弯头部分压降占总压降比例最小。周云等人发现颗粒粒径越大、表观气速越低,压降越大。SHENG等研究了3D打印中物料颗粒在弯管中的成绳和分散情况;杜俊等人发现稀相输送中颗粒质量流量增加、弯径比增大可以增强弯管颗粒绳的紧凑度。代婧鑫等发现随着煤粉粒径的增大,弯管的单位压力损失也随之增大。周靖发现弯管磨损总是发生在弯管外壁。杨石等人提出文丘里管压差信号计算得到的煤粉流量稳定性指标可以更好地评价煤粉流量稳定性。CONG等发现可以使用雷诺数和阿基米德数之间的关系预测流型转变。ZHOU等发现随着旋流的增加,弯管的平均侵蚀率显著下降。杨伦、谢一华对弯管压降进行研究,提出了弯管压降的经验公式,但其研究的假设前提是将颗粒与气体视为均匀混合的流体。对于密相气力输送来讲,该假设显然不成立。

为拓宽气力输送技术输送粒径范围,增强输送大颗粒物料的能力,开发了一种新型的多功能气力输送实验系统,在自建实验系统基础上,借鉴杨伦、谢一华提出的弯管压降经验公式,基于实验结果针对该实验台的密相气力输送系统内弯管压降模型添加修正系数,并对修正前后的预测结果进行对比。

1 实验台与物料性质

1.1 实验系统

使用多功能气力输送系统进行实验研究,实验系统如图1所示。实验采用螺杆式空气压缩机为整个实验系统提供压缩空气,空压机型号为DHF-30PH,由广东葆德科技有限公司生产,电机功率22 kW,排气量1.0~3.8 m/min。储气罐直接与空压机连接,用于储存压缩空气,空压机设定压力为0.6~0.8 MPa,当储气罐内的气压高于0.8 MPa时空压机停止工作,当储气罐内的气压低于0.6 MPa时空压机自动启动为储气罐供压。储气罐由湖北灵坦机电设备有限公司生产,容量为1 m,设计压力0.84 MPa。气流流出储气罐,经过冷冻式压缩空气干燥机除水后输出,干燥机由中山市凌宇机械有限公司生产,型号为LY-D30AH,公称进口容积流量为3.8 m/min,额定工作压力为1.0 MPa,功率为1.1 kW。压空气从干燥机流出后,由涡街流量计(精度1%)测量流量,涡街流量计生产厂商为江苏仪华控仪设备有限公司,口径规格为DN32,工作电压为24 V。压缩空气经过涡街流量计后分3路进入仓泵中,3路进气管的作用分别为流化、加压、调节,3路进气有助于颗粒与气流混合充分流化的同时平稳加压。仓泵从上方进料口进料,进料仓与仓泵之间连接处安装有气动阀和手动阀,保证实验装置气密性和实验的安全性。仓泵下侧的出料口由气动阀门出料阀控制,仓泵内气压大约达到200 kPa时,打开出料阀。仓泵由青岛信泰压力容积有限公司生产,产品编号为20R-01215,设计压力为0.8 MPa,耐压试验压力为1.05 MPa,设计温度400 ℃,容积0.35 m。

图1 实验装置流程

仓泵出料有两条线路——线路A、线路B。线路A为一段管道,线路B则经过稀相气力输送系统,两条线路在末端汇合。选择线路A时,该系统为密相气力输送系统,物料由仓泵发出。选择线路B时,则有两种输送方式:方式一,仓泵不进料,物料仅通过稀相系统进料,实现稀相气力输送;方式二,仓泵与稀相系统同时进料,该系统实现密相与稀相混合输送。此次研究使用线路A。

此次试验的主要研究对象为水平转垂直的90°弯管,如图 2所示。此次实验测试用到的弯管参数为:=100 mm,=105 mm,=4 mm,=65 mm,=2 000 mm。弯管进、出口均安装有压力变送器(精度0.5 %,工作电压24 V),压力变送器发出的变化的电压信号由USB3100采集卡采集,USB3100采集卡由北京阿尔泰科技发展有限公司生产,采用8路12位AD采集,采样频率位20 kS/s。物料颗粒经过管道输送后进入出料仓,出料仓上安装有旋风收集器,其作用主要是对经过管道输送而来的物料进行除尘。实验中所有控制阀均通过控制台调控。

图2 弯管测点示意

此次研究需要用到该气力输送系统中的4个压力传感器(AI0、AI1、AI3、AI4),其中:AI0、AI1分别安装于仓泵和仓泵出料口,用于侦测仓泵出料口压力损失;AI3、AI4安装于弯管进出口位置,用于测量弯管位置压力损失。

实验工况参数见表1。

表1 实验工况与参数

1.2 物料性质

实验采用炭黑母粒(聚乙烯与炭黑混合物)作为被输送物料(见图3),具有不起扬尘、不易破碎的优点,便于此次实验研究弯管的压降特性。经测量,炭黑母粒为直径约2.5 mm、高约3.3 mm的圆柱状颗粒,堆积密度为1.141 g/cm,真实密度为1.687 g/cm。

图3 实验物料

2 压降模型

根据杨伦、谢一华对于弯管部分的局部压损研究,得到弯管部分压降的经验公式

(1)

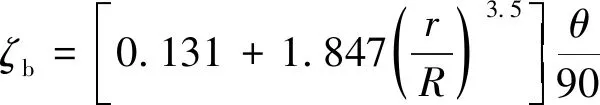

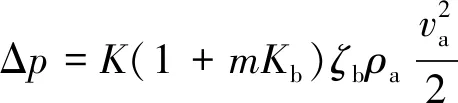

其中:Δ为弯管压降,kPa;为固气混合比;为弯管局部阻力的附加压降系数,此次试验对象为水平转铅垂弯管,如图2所示,杨伦、谢一华提出的附加压降系数=2.2;为气流流经弯管的局部阻力系数,可由魏斯巴赫研究的弯管经验公式确定

(2)

(3)

其中:为气流密度,g/m;为工况实际压力,kPa;为标准物理大气压,值为101.325 kPa;为实际绝对温度(K),=273.15+。为稳定输送阶段气流速度。

(4)

其中:为稳定阶段气流速度,m/s;为稳定输送阶段持续时间,s;为DN65的管道半径,m;为工况下稳定输送阶段的耗气量,m。

(5)

其中:为标况下稳定输送阶段耗气量(由流量计获得),m;为弯管进出气压的平均值,kPa。

3 实验结果与分析讨论

3.1 稳定输送阶段

图 4为仓泵内压力测试点AI0和仓泵出料口压力测试点AI1的压力波动图像。AI0图像在=4.5 s左右小幅回落后又继续上升,这是因为卸料阀打开瞬间,仓泵中的气压略微下降,但储气罐供气并未停止,因此仓泵内气压仅在开阀瞬间发生小幅波动后,继续保持上升趋势。AI0、AI1的压力信号波动基本一致,平稳阶段对应的时间段相同。

图4 AI0、AI1压力波动

气流的标况瞬时流量如图5所示。图像两次波动之间有一段平稳的阶段,对比同时间轴的AI0、AI1图像,发现AI0、AI1图像在此时刚好处于压力稳定的阶段。

图5 涡街流量计测得标况瞬时流量数据

对比上述图像发现:仓泵的出料阀打开时,其压力和流量变化剧烈,该阶段测试的数据不能作为测试结果用于最后的模型计算。经过一段时间后,压力、流量在同一时间段达到稳定阶段,这一时间阶段为物料输送的稳定输送阶段。

3.2 固气混合比

图5中标况瞬时流量图像在=48 s后大幅度飙升,此时管道物料的颗粒已经输送完全,此次试验仓泵出料压力为200 kPa,固气混合比在280~320之间。对比龚欣等人的试验台固气比数据,该实验系统已经达到了高固气比密相气力输送的标准。

3.3 试验台输送能力

实验系统输送能力为

(6)

其中:为实验系统每小时输送的物料质量,t/h;为每次实验的平均输送物料量(t),值约为0.248 t;为送料前消耗的时间(h),多次实验发现该时间段约为16 s;为送料时间(h),多次实验发现该时间段约为44.83 s。经计算,该试验系统的输送能力约为14.71 t/h。

3.4 模型误差与压降修正系数

由杨伦、谢一华提出的弯管压降经验公式直接计算得到的预测压降与此次实验的实际压降存在显著差异,如图 6所示。这是因为该经验公式的前提是将气固二相流视为一种均匀混合的流体,对于稀相气力输送系统较适用,而密相气力输送中的气固二相流流态变化大且不同流态之间流速存在较大差异,物料输送过程中颗粒与气流在管道中无法做到均匀混合,因此不能直接使用原有计算模型预测弯管压降。

图6 模型修正与真实压降的比较

通过多次重复实验,对比实验数据数据,对杨伦、谢一华提出的弯管压降模型进行系数修正,可以获得更为准确的压降预测结果,如图 7所示,修正后的压降预测结果与真实值误差在15.75%以内。修正后的预测模型为

(7)

其中:弯管压降模型修正系数=15.868。

图7 弯管压降的实验值与修正后的模型计算值

4 总结

在自建实验系统的基础上对密相气力输送弯管压降预测模型进行研究,有如下成果:

(1)自建多功能气力输送系统,该实验系统不仅可以单独实现密相、稀相气力输送,还可以实现密相、稀相同时进行的混合输送实验;

(2)仓泵出料后,物料需经压力稳定、流量稳定后才进入稳定输送阶段;

(3)对弯管压损模型进行修正,修正后的弯管压降预测模型与实验值吻合良好,误差在±15.7%以内。