风电叶片疲劳试验两点惯性激振同步控制技术

李成良,张磊安,孔令科,张登刚,张金峰,黄雪梅

(1.中材科技风电叶片股份有限公司,北京 100192;2.武汉理工大学材料科学与工程学院,湖北武汉 430070;3.山东理工大学机械工程学院,山东淄博 255049;4.北京鉴衡认证中心有限公司,北京 100013)

0 前言

风电叶片作为风力发电机接收风能的主要部件,其设计寿命长达20年。研究表明,由于长期受到交变载荷影响,疲劳破坏是叶片主要失效形式,进行疲劳试验是验证叶片性能和寿命最有效的方式。目前,叶片疲劳试验普遍采用单点激振方法,使叶片持续上下振动,以此来测试其疲劳寿命。

随着风电技术的发展,叶片的尺寸也越来越大,由于叶片疲劳试验通常要求叶片的弯矩满足测试标准,大型叶片在采用单点激振方法时会产生激振力不足和弯矩分布精度低的问题。采用两台激振设备实现两点激振,可以满足叶片疲劳测试在新形势下的要求。但是,基于叶片柔性连接两激振器之间的振动是一个非线性强耦合过程,会使两激振器的相位趋于零或某个值附近。为提高激振系统的同步性能,研究人员对此进行了相关研究。文献[10]中采用多点配重进行风电叶片全尺寸疲劳试验的方法,以改善激振力不足的问题。文献[11]中应用智能模糊控制方案,在控制系统的高精度、快速响应和稳定运行方面取得了理想效果。文献[12]中研究了基于刚性连接的两激振器振动系统自同步特性,分析了两激振器同步的影响因素。文献[13]中在多机驱动自同步振动系统耦合特性的基础上,研究实现多机驱动振动系统控制同步的理论方法。文献[14]中研究了液压伺服激振系统中多执行机构同步控制的方法。

针对目前单点激振驱动力不足和两激振器间存在耦合效应等问题,本文作者设计基于模糊PI的虚拟主轴并行同步控制策略,并搭建风电叶片两点惯性激振试验平台进行解耦试验,验证了该同步控制策略能有效减小耦合影响,具有良好的激振同步精度,并能获得更大的激振力。

1 试验系统构建

两点惯性激振系统控制结构如图1所示,采用上位机-主控制器-从控制器-执行装置的分布式网络结构。上位机采用LabVIEW编程实现现场监控及控制算法,主、从控制器在西门子200Smart系列PLC中编程实现。通过变频器调节对应异步电机的转速,进而改变激振器的激振频率。

图1 系统控制结构

叶片通过高强度螺栓安装在试验台上,两激振器通过夹具分别安装在叶片的相应位置。激振器主要包括三相异步电机、减速机、摆臂及配重块。摆臂安装在减速机的输出轴上,并且摆臂上安装质量可调的配重块,如图2所示。试验时,摆臂作回转运动,产生激振力,当激振器的激振频率接近叶片固有频率时,迫使叶片在激振器安装面方向振动,使用激光测距仪测量叶片振幅变化。通过传感器采集高速脉冲信号,用于计算激振器的转速和相位;使用限位开关为每台激振器设置相位零位基准。

图2 激振器局部放大图

2 控制策略设计

2.1 同步控制方案设计

两激振器的同步是通过调节转速使相位差保持为0实现的。由于两激振器在振动过程中存在耦合效应,会对两激振器的同步产生阻碍,因此在同步方案的设计上,应协调好转速与相位之间的关系。

异步电机作为一个非线性、强耦合、多变量的输入输出系统,采用矢量控制技术控制异步电机可实现与直流电机调速相似的效果。变频器的矢量控制在异步电机转速稳定控制上已得到广泛应用。

相位控制的目的是保证两激振器转速稳定下摆臂相位一致,得到合力激振的效果。因此,制定了虚拟主轴并行同步控制方案,如图3所示。其中,为2号激振器产生的耦合扭矩、为1号激振器产生的耦合扭矩。虚拟主轴是软件生成的传感信号,可作为理想的基准相位,使两台激振器作为独立单元跟随基准相位,可减小耦合效应对两激振器的互相扰动,提高系统的静态和动态性能。

图3 同步控制方案

2.2 基于模糊PI的相位控制器设计

相位控制器采用模糊PI算法,调节两激振器的相位。模糊PI算法的核心是根据相位差及相位差变化率,通过模糊推理对和进行修正,修正规律为

式中:为当前比例系数值;为比例系数初始设定值;Δ为模糊控制器输出比例系数修正值;为当前积分系数值;为积分系数初始设定值;Δ为模糊控制器输出积分系数修订值。

模糊PI算法原理如图4所示。、为输入变量的量化因子;、为模糊控制器输出值的比例因子。通过量化因子将控制器的输入映射到模糊论域,确定模糊子集的大小,利用比例因子可对控制器的输出实现比例调节。

图4 模糊PI算法控制原理

根据试验测得的数据,确定相位差和相位差变化率的基本论域分别为[-180°,180°]、[-15°,15°]。定义输入、输出变量的模糊子集均为{NB,NM,NS,ZO,PS, PM,PB}。

模糊规则的制定以尽快消除相位差以及保持相位差在零值附近为主。根据试验测试,制定模糊规则如表1所示。

表1 模糊规则

解模糊是将模糊值转化为实际值的过程,文中解模糊采用重心法,公式如下:

式中:为模糊控制器的输出值;为模糊论域的模糊值;()为的隶属度值。

3 试验研究

3.1 试验

以某型号叶片为试验对象,测试风电叶片两点惯性激振系统的同步性能,试验参数如表2所示。试验过程中,测试了非同步控制和同步控制两种工况下的相位差曲线,验证两激振器间的耦合效应对激振同步的影响及该同步控制策略的有效性。

表2 试验参数

3.2 试验分析

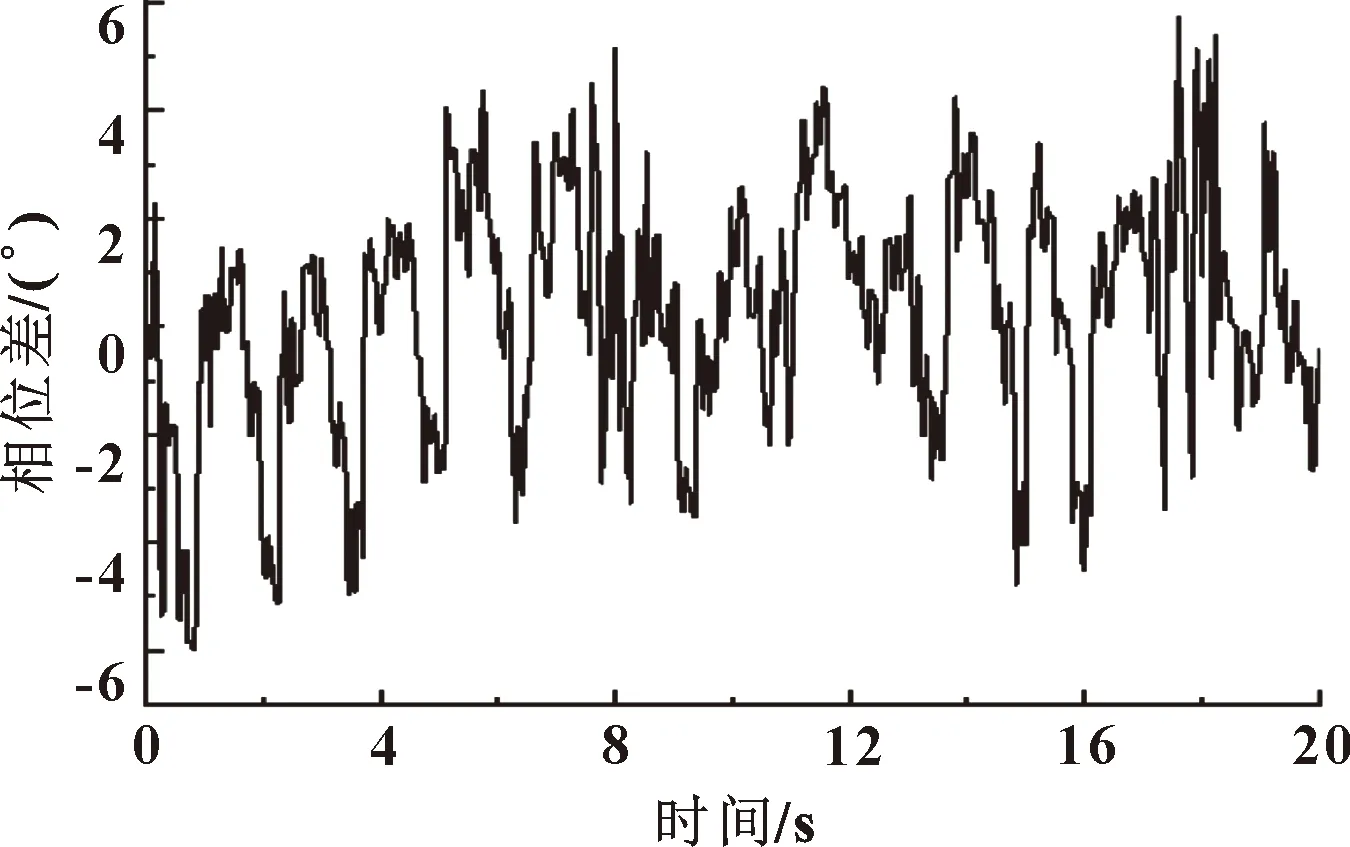

惯性激振试验中,设定两台激振器的激振频率等于叶片的固有频率,初始相位差为0,同时启动。由图5和图6可知:虽然两激振器设定激振频率接近于叶片的固有频率,但实际工程当中,两激振器间的耦合效应虽然会使相位差维持在零值附近,但是相位差存在较大波动,激振器与叶片难以同时处于共振状态,叶片振幅呈不规则变化。该试验现象说明耦合现象存在于叶片疲劳试验两点激振系统中,影响两激振器与叶片实现联振,不满足叶片疲劳试验的要求。

图5 耦合影响下相位差变化曲线

图6 耦合影响下叶片振幅曲线

采用同步控制的两激振器相位差曲线如图7所示,可知:相位基本保持同步,相位差稳定在零值附近,且相位差较小,约为±1.5 °。叶片振幅曲线如图8所示,单点激振叶片振幅曲线如图9所示。由图8和图9可知:同步控制下,叶片振幅值可稳定在±0.8 m,同单点激振下的叶片振幅相比,其振幅值明显提高,说明同步状态下的两点激振系统可提供更大的激振力。

图7 同步控制下相位差变化曲线

图8 同步控制下叶片振幅变化曲线

图9 单点激振叶片振幅变化曲线

设定两个激振器先后启动,检验同步控制算法在不同初始相位下的鲁棒性。如图10所示,当一台激振器启动后,相位差在±180 °之间变化,当第二台激振器启动后,相位差快速收敛至0,并能保持在如图10所示的误差范围内。

图10 非同时启动相位差测量曲线

4 结论

为提高风电叶片疲劳试验的驱动力,优化疲劳测试精度,本文作者设计了风电叶片两点惯性激振试验系统。根据试验结果可得出以下结论:

(1)非控制状态下的耦合效应影响激振系统同步,两激振器的相位差波动较大,叶片振幅紊乱,不满足叶片疲劳试验标准;

(2)设计了基于模糊PI的虚拟主轴并行同步控制策略,可使两激振器的相位差维持在[-1.5°,1.5°],叶片振幅可保持稳定,验证了该同步策略的同步性能;

(3)通过与目前普遍采用的单点激振方法相比较,两点激振可提供更大的激振力,可改善叶片弯矩分布精度差的问题,为后续的大型风电叶片疲劳测试提供了参考。