一种双泵组合变频液压调速系统

周创辉,张庆阳,卿绿军,阮辉

(西安航空学院,特种泵系统技术国家地方联合工程研究中心,陕西西安 710077)

0 前言

变频泵控调速作为一种液压节能技术,相比其他液压节能方式,具有效率更高、结构简单、噪声更小等优点,因而在电梯、飞机、压机和注塑机等领域得到广泛应用。

近几年,有关变频液压调速的研究主要集中在提高系统节能和调速特性、在线监测与故障诊断等方面。王一新等为了提高电动叉车变频液压系统在启动和位置调整时的响应速度,提出将变频泵与调速阀相结合,并设计了相应的模糊PID控制策略。QU等将变频泵控引入EHA,设计了一种闭式液压回路,有效提高了系统效率。姚静等人针对锻造液压机快锻传动效率低的问题,提出由变频伺服直驱泵和蓄能器复合的液压动力源,设计了压力闭环模糊控制策略,并进行了试验验证。左义海为提高变频液压系统能效,提出采用变频泵驱动多腔液压缸的方案,低负载时连接小面积油腔,大负载时连接大面积油腔。MANASEK针对变频电机驱动定量泵的变频液压系统,研究了采用压力和速度闭环反馈时比例方向阀和变频器的协调控制问题。邱爱中和聂惠娟将矢量变频液压容积调速和节流调速有机结合,设计了一种复合系统。闻德生等对变频电机-多输出泵调速回路的速度特性和节能特性进行了研究,其核心是采用一种内部串联的多个进油口和多流量输出的液压泵。SHI等设计了一套基于变频电参量信息融合的变转速泵控液压系统在线图示化监测方案,并进行了相关试验验证。

在现有的变频液压调速系统中,变频电机驱动液压泵需要满足负载所需的最大功率和流量,因而变频调节单元的排量和转动惯量较大。变频单元的装机规格过大会引起系统的响应速度和效率相对较低等问题。液压泵一般都有许用转速要求,齿轮泵最低转速约为300 r/min、柱塞泵最低转速约为600 r/min。受液压泵的最低许用转速限制,系统最小流量受限,减小了负载低速调节范围。以最高转速为3 000 r/min的单泵变频调速液压系统为例,采用齿轮泵时调速范围最高可达到1∶100,采用柱塞泵最多达到1∶50。为此,本文作者从双泵合流的原理出发,考虑液压泵许用转速,提出一种新型变频液压调速方法。

1 液压回路原理

图1所示是双泵组合变频调速液压回路,定量液压泵2和4并联组成油源向系统供油。其中,液压泵2由变频电机驱动;液压泵4由普通异步电机驱动。变频电机转速由变频器调节,变频器输入信号和普通异步电机启闭均由控制单元决定。传感器检测系统流量(或负载速度/转速)信号与控制器中输入信号构成闭环控制。

图1 双泵组合变频调速液压回路

负载的速度调节范围分为高速段和低速段2个调速段。在低速段,普通异步电机不启动,变频电机驱动液压泵2向系统供油,通过变频器控制液压泵2的转速,实现供油流量调节。在高速段,普通异步电机启动,液压泵4提供系统所需一部分稳定流量,同时由变频电机驱动液压泵2向系统补充可调流量,通过变频器控制液压泵2的转速,实现供油流量调节。

2 流量调节分析

2.1 系统数学模型

定量液压泵额定流量和转速之间呈线性关系:

=

(1)

式中:为液压泵排量;为液压泵容积效率。

由液压泵的排量和输出压力得到的电机负载转矩为

=/(2π)

(2)

式中:为系统工作压力;为液压泵机械效率。

三相交流异步电机输出转速可以表示为

=60(1-)

(3)

式中:为三相交流电的频率,=50 Hz;和分别为三相交流异步电机滑差率和磁极对数。

变频器的时间常数比异步电机小得多,忽略动态响应过程,将变频器简单地看成比例环节。假设变频器输入控制电压为,得到变频电机转速为

=

(4)

=60=·(60)

(5)

式中:为变频器输出的控制频率信号;为变频电机电磁对数;为变频器的电压-频率转换系数。变频器的输入电压为0~5 V,相应的变频器输出到电机定子侧的电流频率为0~50 Hz,=10 Hz/V。

三相异步电机驱动液压泵,主轴上的扭矩平衡方程为

(6)

式中:为电机驱动液压泵的转动惯量;为电机的电磁转矩;为电动机负载转矩;为黏性阻尼系数。

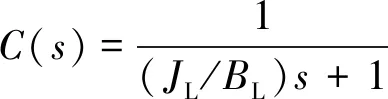

不考虑变频器环节,变频电机驱动液压泵的主轴转矩平衡方程也可用式(6)来表示,拉普拉斯变换后可得:

(7)

式(7)表明,电机驱动液压泵可以视为1个1阶系统,且时间常数=/。由1阶系统的动态性能指标可知,系统惯性越小,其响应过程越快。在本文作者提出的液压回路中,变频调节单元(变频电机驱动液压泵)的转动惯量比传统单泵变频调速小很多,因而提高了系统响应速度。

2.2 流量分配关系

由于液压泵的最低转速限制,变频调速液压系统在低速阶段存在调速盲区。设液压泵的排量为、最低允许转速为、最高允许转速为,则液压泵的输出流量在0~·之间不可调。因此,双泵复合变频的2个液压泵的排量不能按照负载所需流量平均分配,否则在速度变化曲线的中间一段将出现调速盲区。

设负载所需流量为、变频电机驱动的液压泵输出流量为、普通电机驱动的液压泵输出流量为,则两泵的流量关系满足:

(8)

式中:和分别为变频电机驱动的液压泵输出的最大和最小可调流量。

在相同的电机转速范围内,双泵组合变频调节回路与传统单液压泵变频调节回路的流量调节特性对比曲线如图2所示。双泵组合流量调节范围与传统单液压泵变频调节一致,系统输出流量随变频电机的转速线性变化。由于双泵组合系统中变频液压泵排量只有传统单液压泵排量的1/2左右,系统最小可调流量降低了约1/2,从而增大了负载速度调节范围。然而,由于普通异步电机启动后系统流量突变,第1阶段调速和第2阶段调速之间的切换不是平稳过渡的,需要通过合理的控制方式来实现。

图2 双泵组合变频液压回路流量调节特性曲线

3 仿真验证

将图1所示的变频调速方法用到泵控马达液压系统中,建立相应的AMESim仿真模型如图3所示。模型中,输入转速与反馈转速构成闭环负反馈;偏差信号经PID控制器处理后作为变频器的输入值,控制变频电机转速。普通电机简化为二阶函数模型,其控制端设置一个切换转速,当系统输入转速达到切换转速时,普通电机启动,快速达到额定转速。

假设该系统最大流量为80 L/min、液压泵最低允许转速为300 r/min、2个电机的额定转速均设为1 500 r/min。按照式(8)将系统流量分为44.5 L/min的可调流量和35.5 L/min的固定流量,在9~44.5 L/min的范围内通过变频液压泵(即变频电机驱动的定量泵)进行流量调节;在44.5~80 L/min范围内,由定速液压泵(即普通电机驱动的定量泵)提供35.5 L/min的固定流量,然后再由变频液压泵提供可调节流量,两泵合流供油。

图3 双泵组合变频泵控马达液压调速系统AMESim模型

根据上述参数,将变频电机驱动的液压泵排量设置为30 mL/r、最大转速1 500 r/min;普通电机驱动的液压泵排量设置为24 mL/r、额定转速设置为1 500 r/min;液压马达排量为40 mL/r、恒扭矩负载下设置系统压力为15 MPa。根据式(8),将切换转速设置为1 115 r/min。在图3所示的仿真模型中,设置输入转速从0→500 r/min→800 r/min→1 500 r/min→500 r/min阶跃变化,过渡时间为0.2 s,在阶跃调速工况下对泵控马达液压系统进行仿真。图4—图6所示分别是负载转速、液压泵输出流量和系统压力的响应曲线。

图4 负载转速阶跃调节响应曲线 图5 阶跃调速时液压泵流量响应曲线

由图4可以看出:输入转速阶跃变化时,负载转速能够较快地跟随变化,稳态时两者有良好的一致性。对比图4和图5可知:输入转速从0→500 r/min→800 r/min变化时,普通电机驱动液压泵(定速液压泵)没有流量输出,负载转速由变频液压泵输出流量调节,两者成正比例变化。这是由于输入转速没有达到系统设置的1 115 r/min的切换转速,变频液压泵能够提供系统所需的流量;当输入转速由800 r/min增大至1 500 r/min时,在800 r/min→1 115 r/min这一段,普通电机仍然没有启动,而变频液压泵率先响应,输出流量增大,使得负载转速随输入信号逐渐增大;当输入信号增至1 115 r/min之后,普通电机驱动的液压泵快速启动输出液压油,使得负载转速迅速增大,随着负载转速增幅超过输入信号,变频液压泵在负反馈控制下输出流量逐渐减小,最终达到稳态;当输入转速由1 500 r/min减小至500 r/min时,在1 500 r/min→1 115 r/min阶段,普通电机驱动的液压泵正常工作,而变频液压泵转速先随输入信号作出响应,输出流量减小,使得负载转速随输入信号逐渐减小;当输入信号减小至1 115 r/min之后,普通电机驱动的液压泵快速停车,输出流量快速减小,使得负载转速快速减小,随着负载转速降幅超过输入信号,变频液压泵在PID控制下逐渐增大,最终达到稳态。

由图6可知:稳态下系统压力为15 MPa,当转速变化时系统压力有明显波动,然后快速收敛至稳态值。这是由于油液有一定的弹性模量,速度调节过程中,管路流量快速变化会引起压力波动。

设置输入转速从第1 s时开始,在1 s内增大至1 800 r/min,并维持3 s,然后在1 s内从1 800 r/min降为0。仿真得到负载转速连续调节响应曲线,如图7所示。可以看出:随着输入信号连续变化,负载转速能够在调节范围内连续变化。这说明图1所示的双泵组合变频液压调速方案是可行的,且采用PID闭环控制可在许用范围内较平稳地实现负载转速连续调节。

图6 系统压力曲线 图7 负载连续调速响应曲线

需要注意的是,仿真中转速信号是从0开始变化的,实际中考虑液压泵最低转速要求,负载最低工作转速是大于0的。假设在图3所示泵控马达系统中,液压泵最低许用转速为300 r/min,则理论上液压马达的转速可调范围为225~2 000 r/min。

4 结论

(1)相比单泵变频液压调速,双泵组合变频液压调速方案不仅能够实现系统流量和负载速度连续调节,而且变频泵排量减小至1/2左右,减小了变频调节部分的转动惯量,提高了响应速度,扩大了低速可调范围。

(2)双泵组合变频调速液压系统中2个液压泵的流量分配需要根据许用转速范围进行分配,否则会出现调速盲区。

(3)在低转速区和高转速区过渡的过程中,通过负载速度反馈,控制变频液压泵的输出流量与之匹配,可实现负载转速平稳变化。