风电机组轴承加热技术研究

王靛

(中车株洲电力机车研究所有限公司,湖南株洲 412001)

0 前言

随着风力发电机组技术的进步,机组功率等级不断增加。陆上风电机组功率已经达4 MW,行业最新数据显示5、6 MW都会出现;海上风电功率等级超过10 MW。随着机组功率等级增加,主轴承的尺寸与质量也越来越大。轴承、轴承座装配属于过盈或过渡配合,所以在装配过程中均需要加热膨胀。为保证质量,在轴承加热过程中需要严格控制轴承的加热温度和内外圈温差。目前,常用加热方法有油浴加热、电阻炉加热、感应加热。感应加热又分为变压器结构式的轭铁穿过轴承的加热方式与采用专用线圈的谐振加热方式。

油浴加热的优点是设备简单、成本低、容易控制,缺点是轴承容易受到污染、单个加热时间长、燃烧后存在有毒气体危害人体健康、存在火灾危险,因此该方法没有在风电行业使用。

电阻炉加热优点是系统简单、控制方便、成本较低,可以同时加热多个轴承;缺点是耗电量大、加热速度慢。风电装配一般采用串联式作业,即先将轴承加热后装入主轴,在轴承冷却过程中加热轴承座,冷却完成后轴承座加热完成,装入轴承座。由于电阻炉加热速度慢,不适合用于这种串联作业的场合。

轭铁耦合加热原理:一个可以开合的轭铁上绕有线圈,通入交流电,则相当于变压器原边,轴承套入轭铁后相当于变压器次边,原边通入电流后,通过轭铁耦合到次边,轴承相当于次边短路加热。这种加热方式的优点是适应性很强,只需将轴承套在轭铁上即可加热,可适用于多种尺寸;缺点是轭铁小、与轴承内外圈间漏磁大、效率低并且对周边的金属及电子产品产生影响。由于大型轴承加热速度慢,并且无法准确保证内外圈温差,存在吃掉游隙滚子受压的风险,这类加热器不建议用于大型风电主轴承。

谐振电源加热主要分为晶闸管、MOSFET、IGBT 3种开关器件形式。晶闸管优点是价格低,缺点是效率低、谐波大、对电网不友好。MOSFET优点是开关速度更快、输入阻抗低、驱动功率小、工作频率高;缺点是电流容量小、耐压低,一般用于10 kW以下的电源。IGBT优点是开关速度快、损耗小、开关频率高、具有耐脉冲电流冲击能力、通态压低;缺点是成本较高、驱动电路复杂、对应用技术要求高。

结合感应加热技术特点与风电机组主轴承加热工艺需求,从感应加热原理、感应加热设备方案、运行试验结果等方面,开发一套一拖二的全数字化IGBT谐振电源加热设备。

1 感应加热原理

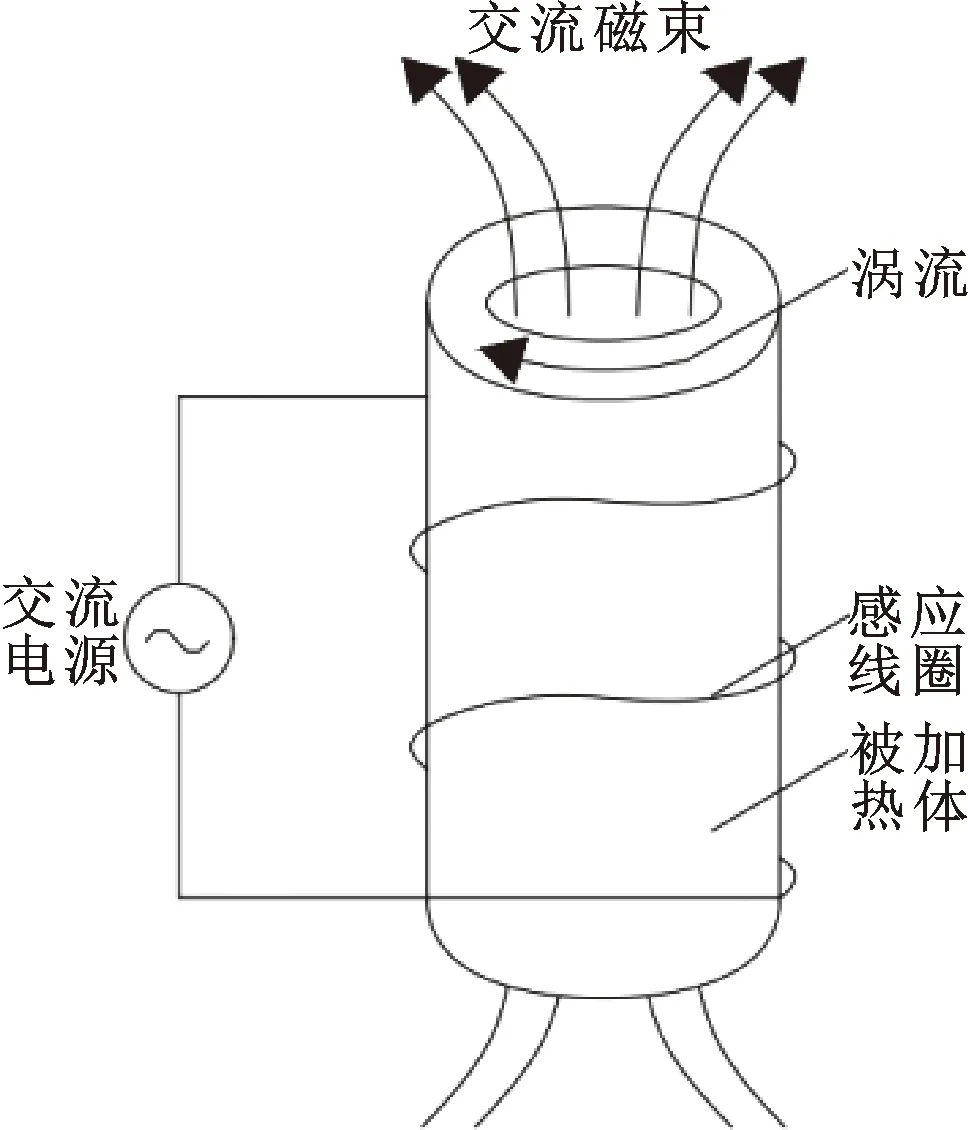

感应加热原理:将被加热的金属工件外绕一组感应线圈,当线圈中流过交流电流时,会产生相同频率的交变磁通,交变磁通又会在金属工件上感应出电势,从而产生感应电流,感应电流在金属工件中形成短路,工件有一定的电阻从而产生热量,实现工件加热。感应加热原理如图1所示。

图1 感应加热原理

谐振的实质是电容中电场能与电感中的磁场能互相转换,此增彼减,完全补偿。电场能和磁场能的总和时刻保持不变,电源不必与电容或电感往返转换能量,只需要提供电路中电阻所消耗的电能即可。

绕在金属外面的感应线圈中通过交变电流时,会产生同频率的交变磁通量,工件同时感应出感应电动势,由Maxwell方程式可得:

(1)

式中:是线圈匝数,负号是因为感应电势总是阻止磁通变化。

=Sin

(2)

有效值为

(3)

金属工件必定有电阻,则金属工件可以看成导体,感应电势在通过电阻后形成回路,产生涡流,消耗的功率为

=cos=444cos

(4)

根据焦耳-楞次定律,可得:

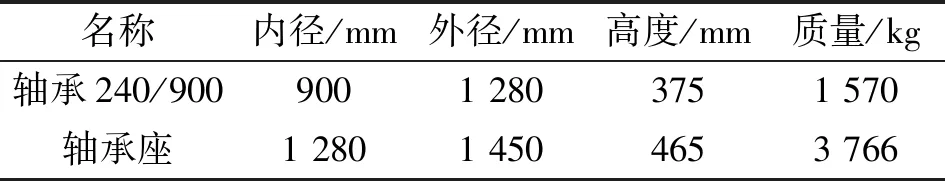

(5)

式中:为电流通过电阻产生的热量(J);为电流有效值(A);为工件等效电阻(Ω);为工件通电时间(s)。

由此可见,感应加热是感应线圈把电能传递给要加热的金属,然后电能在金属内部转换成热能,感应线圈并不与被加热体直接接触,能量通过电磁感应传递。

2 感应加热电源方案设计

风电机组主轴承需要内外圈同时加热来控制游隙,所以要将内外圈温差控制在一定的温度范围。因此,采用一拖二的加热电源方案,即一台主机同时输出两路电源,两路电源之间需要互相通信彼此的工作状态与轴承内外圈的温度,计算温差是否在设定范围内。在风机主轴装配过程中不仅要加热轴承,轴承座、轴套也需加热,在电源功率设计时需要按最大工件考虑。

2.1 功率计算

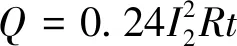

根据240/900轴承、轴承座的尺寸与质量信息(见表1),轴承座最重,可以按其质量计算。加热时间定为30 min,考虑到北方气温较低,加热范围-10~90 ℃。

表1 轴承与轴承座信息

轴承座需加热中间与轴承配合部位,根据能量守恒定理,轴承座所需要的热量为

=Δ=175×10

(6)

式中:为轴承座材料(碳钢)比热容,=465 J/(kg·℃);为质量,=3 766 kg;Δ为所需温升,Δ=100 ℃。

所需功率为

(7)

式中:为电源功率(kW);为加热所需时间(s);为电源效率。

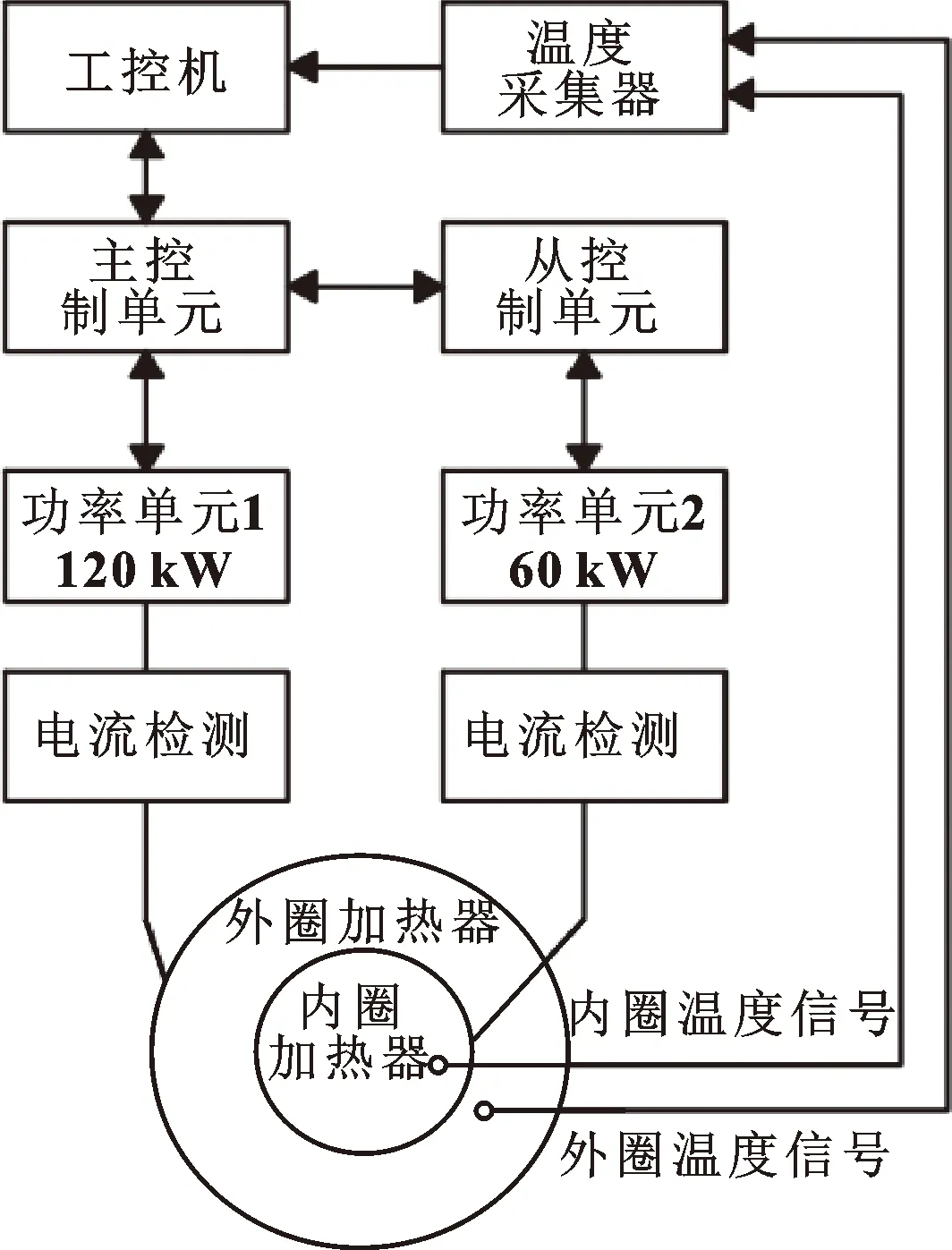

根据以上计算,电源1除加热轴承外圈还需加热轴承座,因此功率选择120 kW。电源2用来加热轴承内圈,功率选择60 kW。

2.2 系统构成

整个轴承感应加热系统由工控机、控制单元、功率单元、谐振单元、隔离单元、加热器、温度采集系统、控制软件等组成,系统框图如图2所示。

图2 轴承感应加热系统框图

3 温度计算与运行试验

Δ=+06

(8)

式中:为过盈量,=0.266+0.1=0.366 mm;Δ为膨胀量,Δ=+0.6=0.266+0.1+0.6=0.966 mm。

轴承内圈加热温度为

=+Δ

(9)

(10)

式中:为轴承加热设定温度(℃);为环境温度(℃);Δ为轴承内圈温升(℃);为轴承内径(mm);为轴承钢的线性膨胀系数(1/℃),=12.5×10(1/℃)。

取30 ℃、取900 mm,则加热温度为

=+Δ=+Δ(×)=1058 ℃

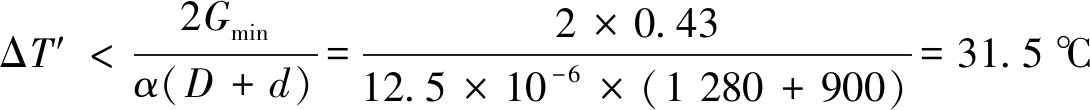

计算内外圈温差。在内外圈加热时需要保证轴承径向游隙的变化量小于轴承理论的最小游隙,因此需要控制内外圈温差最大值。240/900轴承径向游隙为0.43~0.56 mm,取0.43 mm。

(11)

式中:Δ为内外圈温差引起的游隙变化量(mm);Δ′为内外圈温差(℃);为轴承外径(mm);为轴承理论径向游隙最小值(mm)。

根据公式(11)可得:

理论上内外圈温差小于31.5 ℃就可以满足滚子不被挤死的情况,但是为防止加热探头采集误差以及在探头没有监测到温度最高点等特殊情况,将温差设置为20 ℃较为合理。

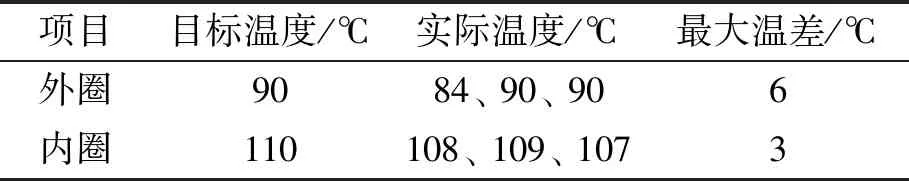

按照以上计算结果,对240/900轴承进行加热试验,加热前在工控机显示屏上分别设置外圈与内圈目标温度。考虑到在加热完成后至装配过程中有一定的时间差,由于自然对流散热的关系,这段时间内温度会降低约5 ℃,所以装配外圈目标温度设置为90 ℃、最大加热功率百分比65%,内圈目标温度设置为110 ℃、最大加热功率百分比46%。通过分别设置内外圈两组电源的功率百分比值,可以控制内外圈加热的速度,让外圈温度升速更快,避免因内圈加热速度过快而使滚子受到挤压。在软件里设置控制算法与保护策略,如某些不确定因素导致内圈温度高于外圈温度30 ℃时,电源就会停止加热,报温度异常故障。根据不同轴承型号与不同参数,设置相对的控制与保护参数。240/900轴承外圈目标温度为90 ℃、内圈目标温度为110 ℃,各自的实际温度(至少3个探头中的任意最大值)达到设定目标温度时,电源控制系统就会进入保温控制。通过PID恒温控制算法,让实际加热温度始终保持在目标温度,保持2 400 s后记录轴承内外圈温度,如240/900轴承加热温度记录表(见表2),轴承外圈温差控制在6 ℃以内、内圈温差控制在3 ℃以内,满足轴承加热技术要求。

表2 240/900轴承加热温度记录

4 小结

通过研究加热原理、研究和对比不同加热技术,确定采用谐振电源加热方式。结合被热工件的结构、参数确定加热设备功率等级和结构形式。通过开发一拖二智能化的IGBT数字感应加热电源,大大提高加热工作效率。以240/900轴承为例,加热时间由原来专用轴承加热器的3 h缩短到0.5 h内,加热效率提高了5倍。采用智能化加热电源后,既能同时加热内外圈,又能监测内外圈的温差,不会出现挤压滚子的情况。采用PID恒温控制算法,保证了加热目标温度的精准度,可提高轴承装配精度,降低因轴承装配工艺给整机带来的可靠性差与寿命短的问题。