面向坑道的冲击波超压测试系统研究

郭 晋,王代华,唐 宏,刘 彬,张琳清

(1. 中北大学 电子测试技术国家重点实验室,山西 太原 030051; 2. 中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051; 3. 晋西工业集团有限责任公司 防务装备研究院,山西 太原 030027; 4. 山西北方机械制造有限责任公司,山西 太原 030000)

0 引 言

随着现代武器的高速发展,精确制导武器的威力和精准度有了很大的提升[1]. 精确制导武器弹药在自由场爆炸后,其在坑道口爆炸后产生的冲击波会因坑道内部较强的密封性而发生多次反射传播,使得坑道内冲击波的作用时间变长,超压值及冲量变大[2-3]. 精准打击防护坑道口时产生的冲击波可以破坏坑道内的防护门结构,进而直接威胁到坑道的内部支撑结构、 战斗人员和重要武器设备[4-5],因此,对坑道内的冲击波超压值及冲量的准确测试具有重要意义. 当前的冲击波超压测试被广泛应用于自由场空爆试验和炮口冲击波试验,而对于半密闭环境如坑道内的冲击波测试相对较少.

自由场中冲击波能量消耗较快,超压峰值较小,破片数量较坑道少很多,因此,自由场测试中可以将整个测试系统直接布在测试环境中. 而坑道冲击波测试时,由于坑道环境的特殊性,冲击波对测试系统的损伤较大,整个测试系统放入坑道的方法并不可取,因此,通过长引线将测试系统与坑道中的传感器进行连接,从而提高测试系统的抗损伤能力. 另外,由于以往的冲击波测试系统只用于自由场环境,其采集精度和存储空间都较小,并不适用于坑道环境. 因此,本文设计了一种适用于坑道爆炸冲击波超压测试的系统.

1 系统总体设计

系统由FPGA完成整体的逻辑控制和流程控制,选用PCB公司的内置电荷放大器(ICP)型压力传感器,传感器在接收到测试信号时,由于自身自带有直流偏置电压,故将测试信号传输给仪表放大器(INA)的同相输入端,数字电位器的输出接到INA的反相输入端,利用直流耦合的方式去除掉直流偏置. 为了得到精确的信号,信号调理模块中加入程控增益放大器及滤波器进行倍数放大及滤除噪声,从而将信号调理到满足AD转换的要求. AD收到超压模拟信号后,将其转换为数字信号. AD转换后的数字信号由FPGA控制连续存储在eMMC中. 上位机通过USB驱动读取数据,并显示出当前波形. 整个系统由锂电池通过升压降压电路进行供电. 系统的总体组成框架如图 1 所示.

图 1 系统组成框架图Fig.1 System composition frame diagram

2 关键模块设计

2.1 信号调理模块设计

坑道中的冲击波峰值大,反射频繁,为精确得到测试数据,选择的传感器应具有量程宽、 频响高、 上升时间快等特点. 系统要求的超压最大峰值为30 MPa,故该模块选用的ICP传感器量程为34.5MPa,可耐冲击20 000 GPa,分辨率 0.14 kPa,谐振频率≥500 kHz,上升时间≤1 μs.

该传感器输出的交流信号为±5 V,AD可接受的信号范围为0~2.5 V. 由于传感器输出的信号是低阻抗电压信号,AD不能直接采集,故需要对传感器输出的信号进行信号调理. ICP传感器由一个微型恒流源供电,系统使用的恒流源芯片LM334MX可提供1 V~40 V的电压,满足传感器的24 V的供电要求. 恒流源电路如图 2 所示.

图 2 恒流源电路Fig.2 Constant current source circuit

图 2 中,ISET为恒流源的供电电流,IBIAS为恒流源芯片的偏置电流,I1为R1两端的电流,I2为R2两端的电流,VR为R1两端的电压,VD为二极管两端的电压.

恒流源电路的供电电流ISET的与电路中各参量的关系为

(1)

式中:ISET为恒流源的供电电流;VR为电阻R1两端的电压,IN457的正向压降VD为0.6 V,温度为25 ℃时,VR为68 mV. LM334的温漂计算公式为

(2)

结合温漂系数可以得出

(3)

由式(3)可求出电阻R1和R2的关系,进而将恒流源的电流计算公式简化为

(4)

由式(4)可知,恒流源电路的供电电流ISET仅与R1的值有关. 该型传感器所需的恒流源的典型值为8 mA, 可得R1的阻值为18 Ω,该阻值可以将误差降到最低.

ICP传感器工作时不可避免地会产生直流偏置电压,因此,本文选择直流耦合的方式,将数字电位器和INA结合将其滤除. 首先,在系统上电后,传感器在未收到冲击波信号时,会产生8 V~14 V的直流偏置电压[6]. FPGA控制AD对INA的输出端电压进行采样,若采样值不为0 V,则按级数提高数字电位器的输出电压幅值. 当调节到INA输出端的电压为0 V时,直流偏置电压被滤除. 传感器的直流偏置电压滤除流程如图 3 所示.

图 3 消除直流偏置流程图Fig.3 Flowchart of removing DC bias

直流偏置消除之后,需要利用数字电位器调节输出,使得基线拉升以保证可以测得冲击波负压. 再通过程控放大器以及程控滤波器将消除直流偏置后的信号进行放大和低通滤波以获得精确的超压值[7].

2.2 数据采集模块设计

坑道中冲击波的波形较为复杂,为了采集到高精度的波形,系统使用了美国Analog devices公司的AD4001芯片. 该模数转换器是一款 16位、 高速、 低功耗、 低噪声的逐次逼近型(SAR)ADC,具有一个16位并行接口,可提供2 MSPS 的吞吐速率. 转换过程通过振荡器,利用AD4001特有的逐次逼近算法实现无流水线延迟. 该ADC需要1.8 V的供电电压,全差分输入范围在 2.4 V~5.1 V 之间,在2 MSPS速率下工作时功耗仅为16 mW. 隔离电路采用五信道数字隔离器ADUM152N作为隔离器件,其中3个正向信道用于隔离AD4001的输入信号,两个反向信道用于隔离AD4001的输出信号. ADC同步采样电路如图 4 所示.

图 4 AD4001同步采样电路Fig.4 AD4001 synchronous sampling circuit

AD4001有4种工作模式,包括三线无繁忙模式、 三线有繁忙模式、 四线TURBO模式和四线无繁忙模式. 本系统采用四线TURBO模式,在CNV上升沿结束后,前次转换数据可供读取. 在CNV变成高电平后到SDI变成低电平之前,需要等待tQUIET1以便输出前次的转换结果. 在SCK最后一个下降沿到来后到CNV变成高电平时,也要等待tQUIET2. 转换完成后,AD4001进入采集阶段,通过下拉SDI输入读取数据,然后把MSB输出到SDO. 其余数据则在之后的SCK下降沿后输出. 在SCK的第16个下降沿后或当SDI拉高时,SDO变为高阻态. ADC的工作时序如图 5 所示.

图 5 ADC四线TUBRO模式的工作时序Fig.5 ADC working timing of four-wire TUBRO mode

2.3 数据存储模块设计

本文选用美国Micron公司的eMMC芯片作为存储器,相比用Flash存储,eMMC无需进行擦写均衡、 坏块管理和ECC校验等功能,省略了对Flash进行特殊处理,使得HOST端可以集中工作于上层业务[8]. eMMC还利用Flash存储阵列技术使其读写性能得到大幅提升. 同时,采用MCP技术将Flash芯片和控制芯片合并封装[9],节省了零件消耗,缩小了电路板的面积. eMMC将标准MMC封装接口、 主控制器(Device Controller芯片)以及NAND Flash阵列封装在JEDEC标准的球栅阵列封装(BGA)上构成了一个完整的存储模块[10-11]. eMMC内部结构框图如图 6 所示.

图 6 eMMC内部结构图Fig.6 eMMC internal structure diagram

2.3.1 eMMC初始化及模式转换操作

eMMC初始化是为完成其上电复位以及寄存器配置. 在系统上电后,FPGA通过发送CMD0命令0x00000000使eMMC复位. 复位后进入空闲状态,该状态仅接受匹配工作电压命令CMD1,为使eMMC进入准备状态,主控制器含有一种忙标志,在其为高电平前会重复发送CMD1命令来防止电压匹配未完成就进入准备状态[12]. CMD2是获取eMMC的设备识别号的指令. 在芯片通过命令线发出设备识别号后,eMMC进入识别状态,FPGA会发送CMD3命令用来提供一个设备地址以保证在传输数据时对其寻址,然后进入待机状态[13]. 在获取地址后,FPGA发送CMD9命令以得到寄存器的数据类型和传输速率等信息,再通过CMD7来锁定eMMC,进入传输状态,完成初始化.

初始化结束后,配置eMMC切换到HS400模式. FPGA发送CMD6选择8位位宽,第二次发送CMD6切换至高速模式,第三次发送CMD6设置为HS400[14-15]. 此时,需要将FPGA切换到200 MHz高速时钟. 最后,发送CMD21循环校验固定数据块,数据正确则模式HS400切换完成. eMMC初始化及模式转换流程如图 7 所示.

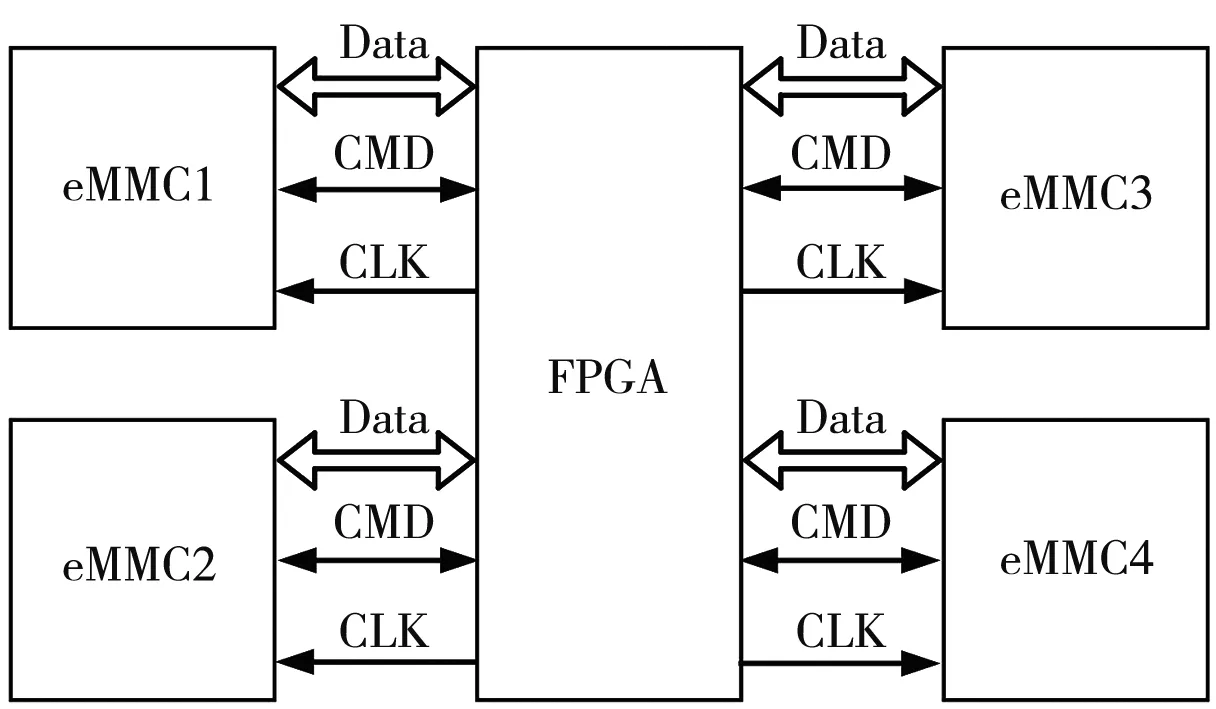

2.3.2 eMMC存储阵列同步设计

当多个eMMC的并行存储器阵列读取数据时,由于每个芯片响应的延时是不同的,因此,必须同步操作高速缓存数据[16-17]. eMMC处理数据缓存的方法是利用FPGA内部集成的IP核FIFO进行数据缓存. 当外部数据写入eMMC时,将数据使能当作FIFO写使能,先将数据写入FIFO,同步激活FIFO的prog_full信号,每存够512字节的数据,将其读出并写入eMMC,从而避免数据缺失.

使用4块eMMC芯片构成存储阵列. 每个芯片独立将数据、 时钟及命令与FPGA并行连接且互不影响. eMMC同步存储阵列示意图如图 8 所示.

图 7 eMMC初始化及模式转换流程Fig.7 eMMC initialization and mode conversion process

图 8 eMMC同步存储阵列示意图Fig.8 Schematic diagram of eMMC synchronous storage array

3 试验验证

为了验证本系统在实际测试中的稳定性和测试数据的精确性,进行了两次坑道爆炸试验测试. 在坑道防护门正中心设置1个测试点,测试点位距离爆心分别为10 m和12 m,两发炮弹均为相同当量. 现场布置在坑道壁面的点位如图 9~图 10 所示.

图 9 坑道中布置点位全局照片Fig.9 Global photo of layout points in the tunnel

图 10 坑道中布置点位放大照片Fig.10 Enlarged photo of the layout points in the tunnel

由于试验所使用的战斗部均为大当量炸药,必定会毁坏防护门结构及测试系统,因此,成本也会大大提升. 为了保护本系统以便多次测试,将传感器与整个测试系统分离,并采用同轴电缆连接. 防护门设计之初考虑到超压测试,在门上设有预埋件,传感器可直接固定在防护门上,敏感面与墙体平齐.

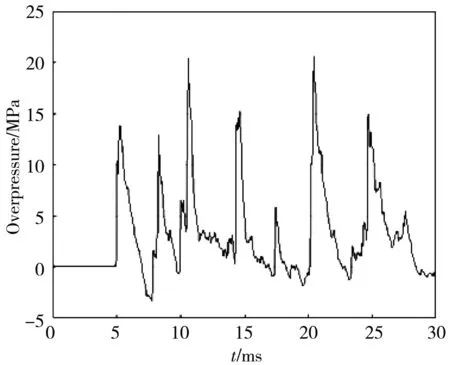

试验完成后测得的超压波形如图 11~图 12 所示,测试统计结果如表 1 所示.

图 11 第1发超压测试曲线Fig.11 The first overpressure test curve

图 12 第2发超压测试曲线Fig.12 The second overpressure test curve

表 1 坑道超压测试统计结果Tab.1 Statistical results of tunnel overpressure test

坑道中冲击波超压理论值的计算需要结合实际工程中的各项参数,完成量纲分析并得到参数间的函数关系,其工程模型函数为

(5)

式中:p为坑道冲击波超压计算值,MPa;A,B,C为固定系数;L为爆心和测点的间距,m;S为坑道截面积,m2;M为TNT当量,kg;D为坑道宽度,m.

将TNT当量、 坑道长宽、 爆距及多次测试数据代入式(5)求出固定系数,得到计算坑道冲击波超压的经验公式为

(6)

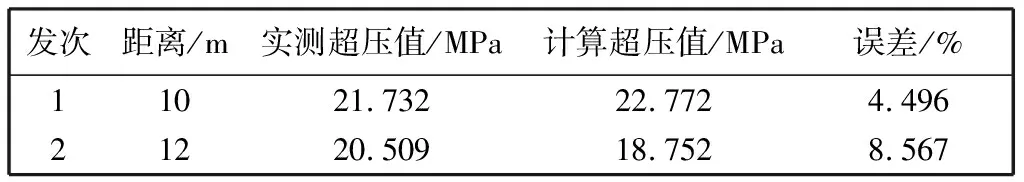

将经验公式计算得出的超压数据与实测数据进行对比,得出的测试误差如表 2 所示.

表 2 坑道超压实测值与计算值的对比Tab.2 Comparison of measured and calculated values of tunnel overpressure

为了对比坑道和自由场的数据结果,根据常用的自由场冲击波超压计算公式,代入与坑道相同的药量和爆距值计算出自由场冲击波超压的理论值,并与坑道超压值对比. 自由场冲击波超压计算公式为

(7)

式中:p为自由场超压值,MPa;r为炸药和测点之间的距离,m;W为药量,kg. 将装药量和爆距代入得到理论的自由场超压结果如表 3 所示.

表 3 自由场超压值的理论统计结果Tab.3 Statistical results for theoretical value of free field overpressure

从实验结果可以看出,由于坑道中冲击波的多次反射使得冲击波波形存在多个峰值,压力也经过反复叠加而变大,测得的最大超压峰值为21.732 MPa,数倍于自由场的超压峰值,正压作用时间同时也可以达到32.254 ms,这主要是由于冲击波在坑道中的能量损耗很小并伴随着反射叠加,使得冲击波超压峰值较高. 随着战斗部到爆心距离的增大,超压峰值减小且正压作用时间变短. 该结论与理论分析的坑道内超压传播规律吻合,验证了系统测试结果的正确性.

4 结 论

本文设计了专用于坑道中冲击波测试的测试系统. 系统将由FPGA作为核心控制器,配合AD采集超压数据,使用eMMC存储大容量数据. 设备通过长距离转接线与传感器相连以保护电路系统,将坑道的超压测试成本降到最低,并保证获得精确且完整的数据. 该系统为未来坑道内的冲击波超压测试提供了较好的解决方案.