贯流风叶结构参数对系统风量的影响研究

李 磊 万剑峰 刘文静

(河南理工大学 焦作 454000)

前言

贯流风机系统被大量使用在房间空气调节器、空气净化器等众多的家用电器中。其系统性能的优劣严重影响着产品的质量。所以,对于如何实现风机系统均匀送风、提升系统性能及降噪来提升产品竞争力,有着至关重要的意义。

国内外的很多专家和学者对风机系统进行了大量的理论分析和数值模拟。在十九世纪五十年代,德国学者B.Eck认为研究贯流风机的内部流动特征的关键是要研究其内部偏心蜗的运动规律,因为其系统内部始终存在着偏心涡,此现象将耗费大量的能量,风机系统的效率主要取决于被吸回风叶的能量大小占总能量的比例大小。因此,理解和掌握偏心涡的形成机理、位置及强弱是提升产品效率和性能的关键[1]。

基于空调外壳的几何形状及参数,重点是在外壳的蜗舌安装角度、蜗壳 尺寸、形状及蜗舌间隙等参数方面控制,对贯流风机系统性能提升及降噪方面有着严重的影响[2],胡俊伟等在系统的蜗舌间隙、外圆周角及蜗舌位置方面进行调整着重研究与系统出口风速间的变化关系[3]。WuCJ等通过数值模拟的方法对家用直流变频空调进行气动和声学特征分析,综合分析量蜗壳、蜗舌间隙调整对系统性能的影响,进行提出部分优化方案[4]。上述所提到的贯流风机的结构状态参数和内部流场特性对系统性能提升机噪音优化的影响进行了大量的理论分析以及数值模拟计算,同时得到一些有利于风机系统性能提升及噪音优化的可实施项。

但上述的研究基本上都是基于常规直叶片贯流风机或近对某一固定扭曲角变斜式叶片贯流风机进行的数值模拟研究和部分局部的实验。贯流风机系统的结构特征看似简单,但是其内部的气体流动却很复杂,其内部的气体流动为不稳定流动,因此上述的模拟及相关研究与实际情况可能存在部分差异。且目前未见不同扭曲角斜叶片等不同结构参数的风机系统对贯流风机性能影响的理论分析及实验测试验证。本文将结合前期科研人员在数值模拟及相关理论分析的基础上,对家用空调用贯流风机系统与性能可能强相关的结构参数进行全面实际的实验测试分析,找到最优的结构参数,这为贯流风机叶片的结构优化设计提供了理论基础和实验支撑。

1 实验研究

1.1 贯流风叶

贯流风机是一种由蜗壳、蜗舌和贯流风叶组成的小型通风机。在贯流风机系统中,气体从风叶转子外边缘的一侧径向进入叶轮,接着穿过风叶内部从另一侧叶片排出。重点注意的是,贯流风机系统内部流场运动是极其复杂的,时刻都在发生着旋涡的产生、脱落及耗散等现象,气体在流经风叶时,风叶内部形成偏心蜗,最终贯流风机系统内部流场被分为偏心涡区域和贯穿流两个区域。在整个内部流场中偏心涡位置中心的静压最低(为负压),并且几乎是停滞不动的,其作用相当于一个集水池,诱导外侧气流在涡流周围不断流进流出,从而形成所谓的贯穿流。

1.2 实验对象

本次实验采用被广泛使用的某家用空调型号KFR-32GW配置作为研究对象,其整个风道系统部件主要有:面板(格栅)部分、蒸发器部分、蜗壳、蜗舌、接水盘、风叶及扫风叶片。本次所用贯流风叶共用参数为外径Φ98 mm,内径Φ85 mm,叶片数量32片,叶片为圆弧型直叶片,风叶轴长450 mm,叶轮转速为 600 r/min。扭曲叶片沿圆周方向角度不变(等间距分布),在轴向上沿圆周方向整个叶片扭曲的角度即为扭曲角。风叶系统涉及其他相关参数(扭曲角、蜗壳、蜗舌间隙、叶片内外圆周角等)根据实际情况调整制作,实际参数均在下文中指出。

1.3 实验方案

本次所有实验测试均在同一试验台以及相同工况下进行对比测试。在自然送风模式下,对可能影响风机系统风量的系统结构参数逐一进行控制测试。贯流风机系统的叶轮、蜗舌、蜗壳间隙大小等参数对系统风量均有不同程度的影响。

2 不同结构参数实验结果对比

2.1 蜗壳间隙α

分别制作蜗壳间隙为1~4 mm的风机底壳及扭曲角度为60 °、90 °的不同结构状态风叶(蜗舌间隙3 mm、内圆周角90 °、外圆周角50 °)进行风量测试对比,蜗壳间隙α对扭曲角分别为60 °和90 °贯流风机出风口体积流率的影响如图1、表1所示。横坐标蜗壳间隙单位为mm,纵坐标出风口风量为 m3/h,即每小时通过贯流风机出风口端面的空气体积。通过图1可看出,随着α的增大,90 °扭曲角贯流风机出风口风量为先增加后减小,并且变化不大;而 60 °扭曲角贯流风机出风口风量随之减小。同时90 °扭曲角贯流风机出风量基本大于 60 °扭曲角出风量,在蜗壳间隙为2 mm时出风量一致;90 °扭曲角受蜗壳间隙影响风量变化不大,60 °扭曲角受蜗壳间隙影响较大,且蜗壳间隙为3 mm时,出风量最大。

表1 不同蜗壳间隙状态下的出风量

2.2 蜗舌间隙

分别制作蜗舌间隙为2~7 mm的风机底壳及扭曲角度为60 °、90 °的不同结构状态风叶进行风量测试对比(蜗壳间隙3 mm、内圆周角90 °、外圆周角50 °),蜗舌间隙 b对贯流风机出风口体积流率的影响,如图2、表2所示。可以比较看出,随着b的增大,60 °、90 °扭曲角出风量均出现先增大后下降趋势,且在蜗壳间隙为3 mm时,两种状态的扭曲角出风量最大,同时出风量差异最小(90 °扭曲角出风量稍大于60 °扭曲角出风量)。蜗舌间隙在3~6 mm范围内,60 °扭曲角风量变化较稳定。从总体来看,90 °和 60 °扭曲角贯流风机性能相差不大。根据贯流风叶内部流场偏心蜗形成原理、流场模拟分析及湍流分析,蜗舌间隙的减小,会增加风机系统的回风量,但同步会增大风机系统的风机噪声[5]。

表2 不同蜗舌间隙状态下的出风量

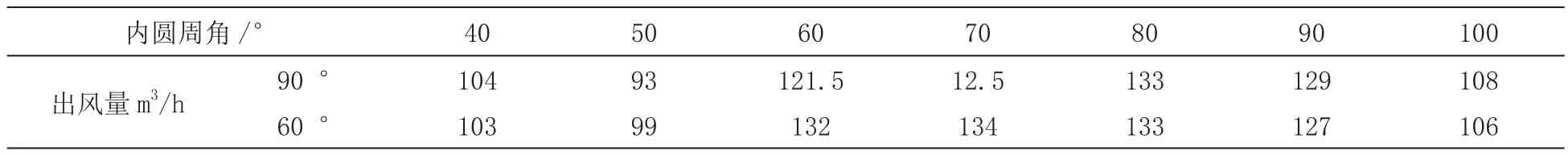

2.3 叶片内圆周角α

分别制作内圆周角为40~100 °及扭曲角度为60 °、90 °的不同结构状态风叶进行风量测试对比(蜗壳、蜗舌均间隙3 mm、外圆周角50 °),叶片内圆周角 α对贯流风机出风口体积流率的影响如图3、表3所示。可以看出,随着 α 的增大,90°和 60°扭曲角贯流风机出风口风量基本是先增大后减小,并且数值相差不大。且两种不同扭曲角风叶基本都在外圆周角为80度时出风量最大。可以看出外圆周角变化是影响风机系统出风量大小的重要因素。

表3 不同内圆周角度状态下的出风量

2.4 叶片外圆周角β

分别制作内圆周角为20~70°及扭曲角度为60 °、90 °的不同结构状态风叶进行风量测试对比(蜗壳、蜗舌间隙均为3 mm、内圆周角为80 °),叶片外圆周角β 对贯流风机出风口体积流率的影响如图3、表4所示。通过图3可以看出,随着 β 的增大,90 °和 60 °扭曲角贯流风机出风量趋势均为先增大后减小,同时均在外圆周角为40 °左右出风量达到最大,两者在不同外圆周角情况下,出风量基本保持一致,外圆周角是影响风机系统出风量的重要因素。

表4 不同外圆周角度状态下的出风量

2.5 扭曲角度

分别制作0 °(直叶片)、30 °、60 °及90 °四种不同扭曲角度结构状态的风叶(蜗壳、蜗舌间隙均为3 mm、内圆周角为80 °,外圆周角为50°)见表5,同时测试上述四种状态的风叶在不同转速下的出风量表现。本轮实验的风叶其他参数均是在根据前面实验参数对出风量影响较小的前提下设定的。通过图4可出,随着从直叶片到扭曲角度的增大,且在不同的转速下,出风量均出现先增大后减小的趋势,且在扭曲角为60 °附近时,出风量达到最大,在0 °(直叶片)与斜叶片其他扭曲角度出风量对比变化不大。何时采用不等距分布叶片和斜叶轮以及其当时的工作条件还需进一步探讨。在测试中发现直叶片风机系统的风口出风更均匀。

表5 不同扭曲角度状态下的出风量

3 结论

1)通过上述对不同结构状态的风机系统结构参数的调整对比测试发现,风机系统的蜗壳、蜗舌间隙、风叶自身结构状态是影响风机系统风量的主要因素。

2)在其他参数相同的条件下,斜风叶风机系统较直风叶风机系统具有较高的出风量。较小的蜗舌间隙(3 mm左右)、斜叶片内圆周角约80 °,外圆周角为约40 °,扭曲角度约60 °时,风机系统风量达到最大,同步需考虑在此条件下风机系统的气动噪音变化,需要在风机系统的风量及噪音之间进行权衡,选取部分合适的参数变量去优化风机结构。

3)同步需要注意,不同的增加风量优化风机结构的方法的叠加并不等于各方法单独增加风量的总和,应针对具体实际情况选用相应的优化风量措施。采用何种增加风量的方法,应综合考虑噪声、气动特性、工艺、结构、成本等各方面因素,统筹衡量才能达到预期的效果。