基于BIM的黄黄高铁无砟轨道智能建造创新应用

张杰, 马弯

(1.中铁第四勘察设计院集团有限公司, 湖北 武汉 430063;2.铁路轨道安全服役湖北省重点实验室, 湖北 武汉 430063)

0 引言

自2013年BIM技术引入我国铁路工程行业以来[1], 先后针对BIM标准制定、关键技术应用、软件开发等进行了多项探索[2], 并开展了铁路工程设计、制造、施工、运维的全生命周期管理研究[3-7]。目前, BIM技术在宁淮高铁、鲁南高铁、福厦铁路等项目的轨道工程中进行了试点应用[8-9], 但仍存在缺乏正向设计解决方案、设计成果难以在建造阶段应用实施、设计与施工之间信息沟通效率低、建设单位对现场施工质量和进度的管控难度大等问题。为此, 结合新建黄冈—黄梅高速铁路(简称黄黄高铁), 开展基于BIM的无砟轨道智能建造创新应用研究, 重点从无砟轨道BIM正向设计、设计施工一体化应用、轨道BIM建造管控平台建立等3个层面进行论述, 旨在提高设计质量、提升管理时效性, 为无砟轨道智能建造创新应用提供思路。

1 工程概况及重难点分析

1.1 工程概况

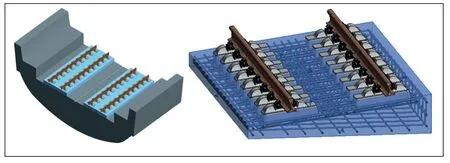

黄黄高铁线路全长125.162 km, 设计时速350 km, 是《中长期铁路网规划》中“八纵八横”高速铁路主通道之一“京港(台)通道”的重要组成部分。黄黄高铁轨道工程主要采用双块式无砟轨道结构, 由钢轨、扣件、双块式轨枕、道床板、底座等组成(见图1)。无砟轨道作为高速铁路的核心技术之一, 需达到高精度、高平顺性、高稳定性。

图1 双块式无砟轨道结构示意图

1.2 重难点分析

在满足列车运行时速350 km条件下, 黄黄高铁无砟轨道建造主要面临以下技术难题:

(1)专业间协同设计难度大。轨道工程跨越路基、桥梁、隧道, 线站路桥隧等各专业信息在设计、施工过程中频繁变化, 传统设计模式不能实现轨道设计的动态更新, 精准计算轨道段落布置和对应铺设坐标耗费的时间、人力巨大, 难以满足各专业高效协同。

(2)大跨度桥梁无砟轨道线型控制难度大。巴河特大桥为黄黄高铁重点控制工程, 主桥为200 m矮塔斜拉桥, 受桥梁徐变、温度变形、桥上荷载、风速等多种因素影响, 导致无砟轨道线型难以控制。

(3)隧道变形缝处轨道施工动态化管控难度大。隧道变形缝位置存在施工与设计不一致的情况, 双块式无砟轨道跨越变形缝布置会产生反射裂纹等问题, 传统的蓝图施工模式, 轨道铺设数据无法根据现场实际自动更新, 各阶段、各单位之间的沟通、信息交流、追踪比较困难, 无法实现轨道施工过程的动态化管控。

2 BIM设计与智能建造方案

2.1 总体方案

为实现轨道工程高精度、高平顺性、高稳定性, 基于路基、桥梁、隧道等相关专业接口数据, 开展全线轨道工程精细化BIM正向设计, 形成底座、道床板、轨排等轨道三维模型以及标准化、数字化交付成果, 以数据交互方式实现专业间协同设计;结合黄黄高铁轨道工程建造重难点, 融入信息化、智能化建造技术, 打通BIM设计成果与轨枕制造、现场施工信息化装备的接口, 形成轨道设计、制造、施工一体化信息流, 通过多层分级铺设调控技术, 指导轨道智能建造;建立轨道BIM建造管控平台, 对现场实测数据进行智能分析, 实现数字资产管理、质量与精度管控, 提升轨道工程建造质量和效率, 实现建造质量的全面管控。

2.2 组织架构与环境配置

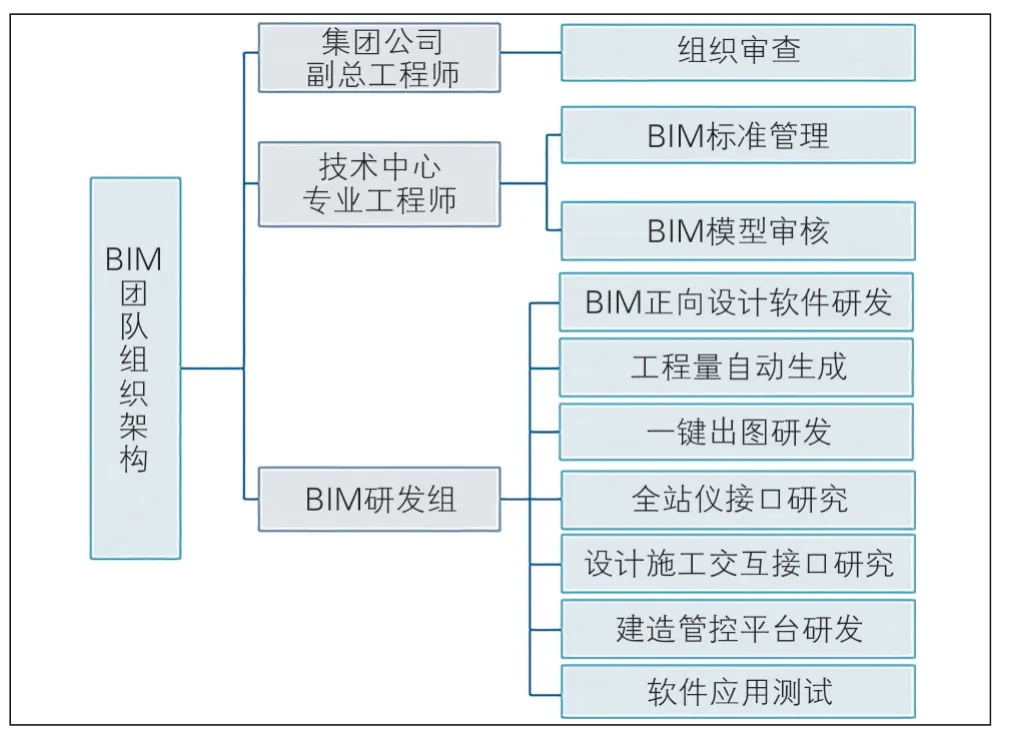

2.2.1 BIM团队组织架构

根据项目总体策划, 搭建BIM设计与建造应用团队(见图2)。其中, 集团公司副总工程师主要负责项目审查;技术中心专业工程师主要负责BIM标准制定、管理以及模型审核;BIM研发组分为BIM设计软件研发与应用组、BIM施工装备研发与应用组、BIM建造平台研发与应用组, 主要负责开展本项目的BIM设计、施工研究与应用实施。

图2 BIM设计与建造应用团队组织架构

2.2.2软硬件环境

为保障BIM应用顺利开展, 应部署相应的软硬件环境, 并开发轨道BIM设计软件、信息化管理平台、现场施工信息化装备等(见图3)。

3 正向设计

3.1 标准体系

针对黄黄高铁项目制定BIM实施方案, 在铁路BIM联盟发布的团体标准T/CRBIM 003—2015《铁路工程信息模型数据存储标准》(IFC)、T/CRBIM 002—2014《铁路工程信息模型分类和编码标准》(IFD)基础上, 借鉴铁路IFC轨道实体分解方法, 将轨道工程分为2种空间结构单元、4种组合件、16种构件和零件。

3.2 轨道构件建立

根据T/CRBIM 002—2014建立轨道构件模型并赋予唯一编码。黄黄高铁CRTS双块式无砟轨道的轨枕、扣件均为标准设计, 其外观尺寸参数、配筋设计相同, 可采用常规的轨道构件族模型(见图4);桥梁地段道床板为分块设计, 道床板、底座分块长度一般为5~7 m, 可建立自适应族模型并进行参数化设计[10-11](见图5)。

图4 轨道构件族模型

图5 底座参数化设计

3.3 全线轨道BIM模型建立

3.3.1 轨道BIM信息属性

根据平纵断面、桥跨布置、隧道变形缝、沉降缝、车站道岔布置、信号转辙机位置等各专业接口数据, 结合轨道布置、结构、超高等设计数据, 形成轨道BIM精细化属性信息, 如底座和道床板各角点、钢轨顶面、扣件螺栓孔的放样测量和精调等坐标属性信息(见图6), 以及IFD编码、里程、轨道结构类型、体积、质量、材质、厂商等属性信息。

图6 轨道BIM精细化属性信息(坐标属性)

3.3.2 BIM三维实体模型

建立轨道BIM三维实体模型(见图7), 利用属性信息驱动实现与线路、站场、路基、桥梁、隧道、信号等专业的协同设计, 可直接指导施工测量, 为施工阶段数字化建造奠定基础。

图7 轨道BIM三维实体模型

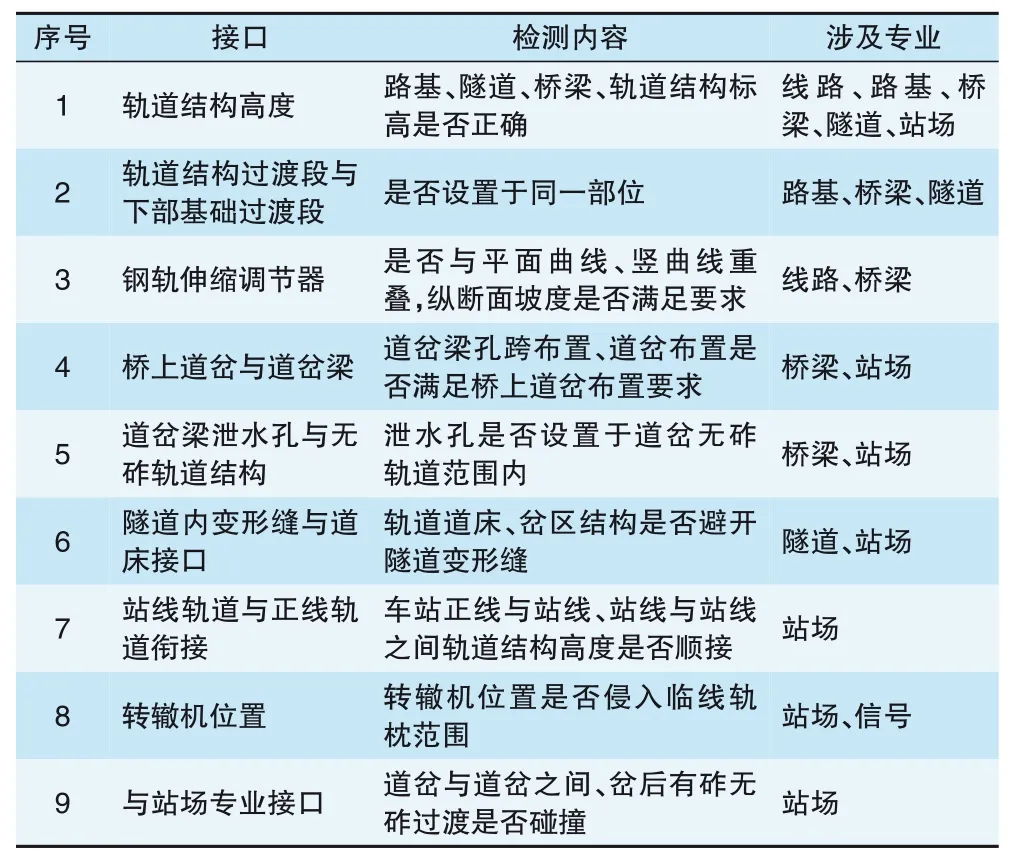

3.4 碰撞检测

集成路基、桥梁、隧道、轨道等全专业BIM模型, 开展模型之间的硬碰撞检测, 如专业之间预留空间、模型重叠等;结合BIM属性信息、规范信息、经验信息等开展软碰撞检测, 如轨道结构高度、钢轨伸缩调节器布置等9项专业接口碰撞检测(见表1)。

表1 全线轨道BIM模型碰撞检测

在黄黄高铁项目中, 专业间典型碰撞检测包括无砟轨道布置与梁缝的位置关系、钢轨伸缩调节器布置与线路纵坡的关系等(见图8)。

图8 典型碰撞检测

4 智能建造一体化技术

4.1 实施方案

以巴河特大桥无砟轨道线型控制为例, 在轨道施工过程中实测主梁线型变化, 并与线型理论计算对比, 建立BIM施工实时信息模型, 动态修正无砟轨道布板数据;采用轨道结构多层分级铺设调控技术, 与现场施工信息化装备进行数据交互, 指导无砟轨道智能建造。BIM技术指导现场施工示意见图9。

图9 BIM技术指导现场施工示意图

4.2 线型控制技术

主梁合龙后预加载获得桥面荷载与索力及BIM模型信息的精确对应关系, 对主梁线型进行系统性调整, 根据实测的梁面标高、梁缝里程等, 修正BIM模型参数;修正后, 通过手薄指挥全站仪对底座的4个边角点进行自动放样定位, 实测梁面高程并与BIM模型对比, 利用底座调整厚度, 消除主梁局部线型误差;确定底座立模高度后, 采用信息化装备进行模板顺铺、顶面标高控制;轨排粗铺前, 实测底座顶面高程并与BIM模型对比, 及时发现并修正施工偏差, 指导轨排粗铺;通过采集轨道几何形位数据, 计算实测数据与钢轨精调数据的偏差, 利用扣件对钢轨线型进行调整, 解决隧道变形缝处轨道建造动态化管控难题。轨道结构多层分级铺设调控流程见图10。

图10 轨道结构多层分级铺设调控流程

4.3 研发和升级成套智能装备

4.3.1 双块式轨枕智能制造

由中铁三局集团线桥工程有限公司蕲春轨枕厂承担并完成双块式轨枕智能制造。通过在轨枕表面智能喷涂二维码、串码, 可实现轨枕精准定位、现场定点定位检查、无砟轨道设计施工数据互通。通过扫描二维码, 可进入信息输入模块, 完成施工信息输入。在设计阶段, 由设计、线下专业变更引起的轨道设计更新, 可在BIM模型中同步更新;在施工阶段, 由施工单位在设计模型中添加详细的施工信息, 逐步形成施工模型。

4.3.2 数据实时采集装备

完成多种数据实时采集装备的研发, 如信息化手簿、全站仪二次开发、信息化轨检小车等, 并完成巴河特大桥梁面高程、底座与轨排铺设坐标、钢轨精调数据等施工数据采集。

信息化手簿的研发实现了全站仪远程无线操控、测量偏差实时预警, 并利用4G/5G传输网络实时传输测量结果;信息化轨检小车通过采集长钢轨铺设后的轨道几何数据, 利用拟合计算和优化算法, 自动计算钢轨精调量, 生成扣件精调件配置方案。

4.3.3 现场施工信息化装备

完成多种现场施工信息化装备研发, 如底座板混凝土一体成型机、自动分枕平台、轨排铺装机、轨排精调机等, 与信息化手簿中的数据(BIM模型数据)进行配对互联, 可指导现场施工。

5 轨道BIM智能建造管控平台

以全线轨道BIM三维实体模型、属性信息、施工过程数据信息为核心, 建立“无砟轨道设计建造信息化系统”(见图11)。通过轨道BIM设计模型与施工实时信息模型智能对比分析, 实现施工质量和进度管控、预警预报、施工标段经验分析等。

图11 无砟轨道设计建造信息化系统

5.1 质量管控

针对轨道工程质量管控, 通过实时获取底座、道床板放样时手簿上传的4个角点的实测标高, 利用BIM设计成果, 实时对比分析, 自动计算底座、道床板范围内的基础高程偏差。若线下基础结构标高误差过大, 则进行预警, 防止底座板浇筑后出现厚度或标高不足问题。

针对黄黄高铁隧道内变形缝处道床板裂纹问题, 通过实测变形缝里程, 将数据上传至管控平台, 动态更新轨道BIM设计模型, 在变形缝处断开道床板, 实现隧道变形缝处轨道施工质量动态化管控。

5.2 进度管控

全线轨道工程按照工点级、分部级、标段级的施工进度管控, 通过自动收集施工进度信息, 与BIM模型动态链接, 实现形象化进度控制图表达。

5.3 预警管控

通过限差管理、预警值设置、预警提醒, 实现超限数据的分析统计, 针对不同工序精度要求, 通过红、黄等不同颜色进行分级预警, 并以短信方式推送给相关人员(见图12)。

图12 预警管控

6 结论

基于BIM的黄黄高铁无砟轨道智能建造创新应用, 可作为我国铁路轨道BIM技术应用示范工程, 具有显著的技术经济性和工程示范效应, 对推动双块式无砟轨道智能建造具有重要意义:

(1)基于Autodesk Revit平台自主研发轨道BIM设计软件, 实现高度自动化BIM建模, 自动生成底座、道床板、轨排等施工所需的轨道三维模型和标准化数字化交付成果;根据实测梁长、梁缝宽度、路基长度等信息, 结合线下基础高程、底座板高程等分层测量数据, 及时动态精准计算轨道段落布置和对应铺设坐标, 实现轨道工程与专业接口的协同设计;通过路桥隧与轨道结构标高碰撞检测、轨道结构过渡段与下部基础过渡段位置碰撞检测等, 实现动态优化设计, 极大地提高设计质量。

(2)系统性提出“设计施工一体化”轨道工程BIM实施路径, 并研发信息化手簿、轨检小车等施工信息交互装备和软件, 打通轨道设计与双块式轨枕智能制造、底座板混凝土一体成型机、自动分枕平台、精调机等施工装备之间的数据连接, 实现轨道工程建造的高效协同;应用远程控制手簿, 实现了以设计数据为驱动的自动化施工测量, 测量控制、放样调整的效率提升50%以上。

(3)建立“无砟轨道设计建造信息化系统”, 实现施工全过程的信息化、智能化管控, 对全线轨道BIM数字资产管理, 实现轨道底座厚度、道床板厚度、顶面标高等预警管控, 建设、设计、施工、监理等单位可及时获得现场施工信息, 有效避免废弃工程和施工返工。以大数据为抓手, 实现信息化、精细化管理, 大大提升管理的时效性和空间覆盖度, 从而提升管理力度、控制管理成本。