长钢3号高炉炉顶上料及重力除尘改造

杨绪平

(中冶华天工程技术有限公司,江苏 南京 210019)

1 长钢3号高炉概述

长钢3号高炉第一代炉役于2013年7月投产,高炉有效容积1 080 m3,配套有原料贮运、炉顶上料、重力除尘、热风炉、出铁场、水渣处理、喷煤、主控楼及其他公辅设施。3号高炉于2022年7月停产中修,至今已经安全运行9年,各项指标均处于行业先进水平。本次中修是在现有高炉基础上进行原地改造,并将高炉炉容扩容到1 250 m3,主要包括高炉本体、热风炉、炉顶上料、重力除尘、出铁场平坦化、高炉矿槽增容、热风炉升级,以及煤气净化和TRT、环境除尘超低排放、水系统优化、三电设施更新升级等。项目升级改造采用高炉炼铁新工艺技术,旨在建成低碳、绿色、高效、智能的现代化高炉。本文就长钢3号高炉的炉顶上料及重力除尘工艺展开升级改造介绍。

2 炉顶上料及重力除尘工艺现状

2.1 炉顶框架结构及主要工艺配置

2.1.1 无料钟炉顶设备

生产采用的无料钟炉顶设备是PW紧凑型串罐无料钟炉顶,无料钟炉顶装料设备主要由固定受料斗、上料闸、上密封阀、称量料罐、料流调节阀、下密封阀、波纹管、布料器、溜槽、溜槽检修门、溜槽更换装置等组成,配套有无料钟炉顶的液压润滑、水冷氮封等。设备的受料斗、称量料罐容积均为26 m3,可通过调节受料斗和称量料罐,实现高炉的循环分批装料,并可经布料溜槽的旋转和倾动、料流调节阀的排料控制,实现炉喉料面上的多种布料方式,以适应各种炉况的上部调节要求。

2.1.2 炉顶结构布置

当前生产的高炉炉顶主要由无料钟炉顶装料设备、均压放散系统管道及设备、炉顶液压润滑站、齿轮箱的水冷氮封设施、炉顶打水和探尺装置、炉顶检修设施及炉顶框架结构等组成。受料斗固定在炉顶框架平台上,称量料罐采用小框架结构,通过坐落在炉喉封罩圈梁上的四根立柱支撑,探尺通过探尺管固定在煤气封罩上,齿轮箱及布料溜槽安装在炉顶钢圈法兰上。炉顶大平台上设置有均压用的氮气罐和炉顶设备液压站及干油润滑站,以及炉体的脱气罐、膨胀罐。在炉顶大平台上均布置了4根煤气上升管,承载其全部荷载,炉顶大框架布置在上升管内侧。在料罐平台下设有齿轮箱、下阀箱、布料溜槽的安装检修梁。均排压设施支撑在炉顶框架上。

2.1.3 炉顶均排压系统

现有的炉顶均排压系统配置了高炉煤气一次均压、氮气二次均压以及高炉煤气放散。其工作过程是:在称量料罐出口设置了两路管线,其中一路管道上分别设置了两路均压阀设施,两路均压阀可互为备用,以保证高炉煤气一次均压的连续性,均压阀上下设置了检修用手动盲板阀及波纹补偿器,在一次煤气均压总管上接入氮气,高炉煤气一次均压完成后开启氮气管路上的二次均压阀进行二次均压;另一路从料罐引出管道,上部设置两路高炉煤气放散,也互为备用,可确保放散的可靠性。均排压系统的主要控制阀门采用了液压阀门,检修阀为手动阀门。

2.2 重力除尘

粗煤气系统的除尘选用工艺成熟的重力除尘方式,高炉煤气管道采用裤衩管的形式。重力除尘器组成包括重力除尘器本体、检修用煤气放散阀及炉顶煤气大放散、煤气遮断阀及加湿卸灰设施等。在除尘器下方设加湿卸灰机,重力除尘灰经卸灰管上电动卸灰阀控制进入加湿卸灰机,煤气灰经加湿后通过汽车外运。高炉煤气经4根煤气导出管进入直径为2 m的上升管,至炉顶上部合并成2根直径2.4 m的下降支管,最后合并成1根直径2.8 m的下降总管进入除尘器。在每根煤气导出管上设置了1个波纹补偿器,可以吸收高炉炉壳的热膨胀,减小煤气导出管对炉顶煤气封罩的作用力。在2个煤气上升管及下降管的最高点分别设置了煤气大放散阀。重力除尘器的顶部设置1个遮断阀、遮断阀顶部封罩和除尘器上锥段分别设置了检修用液压煤气放散阀,动力由炉顶液压站提供。

3 炉顶上料及重力除尘优化改造

3.1 炉顶上料改造

3.1.1 无料钟炉顶设备

无料钟炉顶设备能够适应高炉高压操作,结构简单,而且容易维护[1],可通过称量精确控制物料的加入量,因此本次改造还选用PW无料钟炉顶设备。由于高炉炉容扩大,根据高炉生产对炉料的要求,无料钟炉顶受料斗、称量料罐原来26 m3的容积无法满足生产需求,通过调整受料斗和称量料罐的高度和直径,将其扩容到30 m3。经评估,原有无料钟炉顶的布料器经过检修后可被再次利用,无料钟炉顶设备的其他部件全部更新,溜槽长度适当加长,称量料罐的称量装置改为压力补偿式,加设防扭装置,并在称量料罐上增设雷达料位检测装置。无料钟炉顶设备主要性能参数如表1所示。

表1 无料钟炉顶设备主要性能参数

3.1.2 炉顶结构

根据现场情况看,称量料罐支撑在高炉煤气封罩圈梁上,布料器探尺检修平台操作空间较为拥挤。另外高炉本体扩容,造成炉顶钢法兰标高抬高,无料钟炉顶设备总高度加大,料车容积由8.5 m3增大到10.5 m3。因此本次改造将原来炉顶框架、上料斜桥全部拆除,上料斜桥矿槽处基础不动,增大斜桥角度,做适当处理即可满足生产要求,炉顶框架避开煤气上升管的一些相交位置,并重新布置炉顶结构。

炉顶框架的布置是多层钢结构平台,在总体保持原样更新的同时,做了必要的调整:将无料钟炉顶设备的受料斗、料罐分别支撑在炉顶各自的框架平台上,料罐的支撑与高炉本体脱开,可增大布料器及探尺的操作和检修空间,有利于各设备及其润滑和控制设备的布置。另外,布料器和探尺直接安装在煤气封罩及钢法兰上。为脱开炉体与炉顶设备之间的硬连接,在布料器上方设置了波纹补偿器,起到防护高炉上涨对炉顶称量等造成的影响。炉顶均排压系统增加煤气回收系统,整体变动较大,调整相应辅助的结构设施。在炉顶框架两侧,完善双侧楼梯,使得两侧均可上至炉顶最高层煤气放散平台。其中炉顶大平台仍然保持氮气罐、炉体膨胀罐和脱气罐、液压站的布置,只对设施进行了更新。布料器和下阀箱的设备检修梁布置在称量料罐下部,该梁下方也设置了布料溜槽检修用单梁吊及布料器更换电动葫芦,均排压设施支撑在炉顶框架平台上。

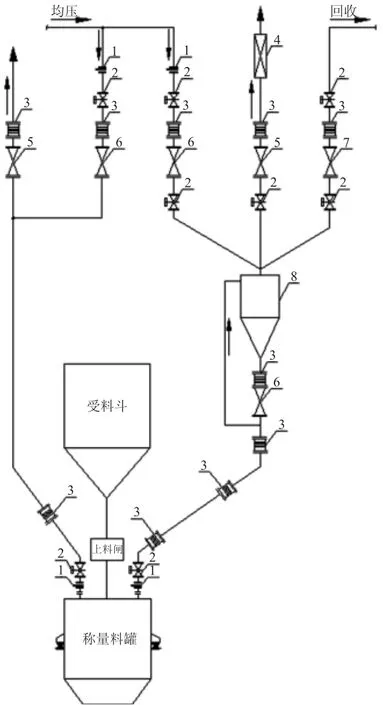

3.1.3 炉顶均排压及煤气回收系统

现有炉顶均排压系统仅配置了均压和放散功能,无煤气回收措施,新改造的系统增加煤气回收设施,检修阀门也升级为液动阀门,使操作实现自动化。炉顶高炉煤气的产生过程是:随高炉布料器布料的进行,称量料罐内炉料经溜槽加入高炉内,与此同时,高炉煤气也快速进入称量料罐,直到完成布料,料罐内的物料清空,充满高炉煤气,此时料罐内煤气压力与高炉操作压力相同,在下次装料前对该部分煤气进行回收。同样在称量料罐内装满炉料后,料罐内的气体压力为常压状态,小于高炉炉内操作压力,采用净煤气、氮气对称量料罐进行均压,以达到与高炉内部相同的压力。

根据高炉煤气产生的特征,重新改造均压煤气回收系统,改造后的高炉炉顶均排压煤气回收工艺流程如下页图1所示。一次均排压配置了互为备用的两路均排压设施,在均排压管路上增设了旋风除尘器、煤气回收阀,各阀门的控制均为液动阀,便于自动化控制。在称量料罐内完成装料后,先用高压净煤气一次均压,再用氮气二次均压。均压系统是使待加料的料罐内的压力在先后通过净煤气及氮气加压至与高炉炉内压力相同,再行开启下密封阀向炉内加料。排压系统是将空料罐内的压力排放至近大气压力。料罐中的高压含尘煤气,排压时进入均压管上的旋风除尘器,使大颗粒灰尘沉积到旋风除尘器下部,在下次煤气均压时由一次均压煤气带入称量料罐。经旋风除尘器除尘后的煤气回收至干法除尘设备,净化后并入净煤气管网,实现煤气回收。最后残余的低压煤气经均压放散阀放散至接近大气压力,完成均压煤气放散。

图1 炉顶均排压煤气回收工艺流程

两路均排压能够保证生产的稳定运行。增设旋风除尘器,可除去部分大颗粒灰尘,并直接回收到高炉内,实现煤气灰的初步回收,降低煤气对管道的磨损;增设煤气回收设施,对高炉煤气进行回收,节能降耗,达到节能减排的环保作用。

3.1.4 自动打水装置

高炉在正常生产时的煤气温度一般为150~250℃,温度过高会影响到炉顶设备的正常运行。当前生产所采用的打水方式是在总管上设一个自控阀,有5支喷枪,每支上仅设手动阀门,自动化程度低,无法满足高炉改造升级后的需求,因此全部拆除,重新配置。

新配置的自动打水装置,采用高炉高压供水独立管道,布置在炉顶下层平台,打水点供水压力可达1.0 MPa,打水量80~100 m3/h。在供水总管上安装了自控控制阀,设置了2套分流柜,2套分流柜内共配置了8套气动球阀设备,分别接出8路供水管至高炉煤气封罩,在8支打水管道上分别设置了检修阀、止回阀及滤水器等。在煤气封罩入口设置了防堵塞单流体伸缩喷枪,喷枪为全封闭结构,喷嘴端设置有专门的封盖机构,喷嘴工作时,封盖自动打开,喷嘴伸出喷雾,停止工作时,喷嘴缩回,封盖自动关闭。该结构能够有效切断炉内粉尘进入喷嘴,克服了喷枪的堵塞问题。喷嘴在非工作状态下,密封性能良好。

自动打水装置采用气动球阀对喷枪分组进行控制,可通过PLC控制系统实现主控室远程控制,并根据炉况的变化,在炉顶温度异常升高时自动喷水降温。每一支喷枪都能够独立启停,并可根据系统的设定判断炉温变化,自动调整喷枪的开启数量,以控制喷雾量避免过喷或迟喷,且可使煤气温度稳定控制在设定的温度范围内。

3.1.5 检修及辅助设施

将炉顶检修设施全部更新,主要有:

1)炉顶吊装平台设置1台25 t起重机,主要用来检修以及吊装炉顶各设备,可将设备从地面起吊到炉顶大平台。

2)炉顶称量料罐平台下方配套了一台10 t的布料溜槽更换和检修单梁起重机,用于溜槽的拆卸和安装。

3)炉顶称量料罐平台下方配套了4台10 t的布料器检修电动葫芦,用来检修布料器。

4)炉顶框架顶部设置了2台3 t大放散阀的检修电动葫芦。

除对炉顶检修起吊设施更新外,炉顶系统探尺、红外成像等其他各设备均更换了新设备,炉顶液压系统阀门增加较多,增设了阀台。

3.2 重力除尘改造

重力除尘的主体设施利旧,煤气上升管、下降管、除尘器本体保留,只对内部喷涂破损的部位进行修复。由于高炉本体的高度抬升,原来煤气导出管需拆除进行重新设计。粗煤气除遮断阀外其他设备均做更新。根据国家生态环境部《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号)文件要求,钢铁企业粉状物料要采用密闭的运输方式,吸排罐车卸灰是通过罐车上泵的负压将重力除尘灰吸入到罐车内,并通过空气压缩机产生的正压将物料压送到目的料仓,全过程密闭完成,能有效地避免二次扬尘的产生,因此对重力除尘卸灰装置增设吸排罐车卸灰装置实现环保改造。

现有的重力除尘器在6 m标高的平台设置加湿卸灰机,平台下方为厂区通道,另两侧分别为出铁场和热风炉。根据总图布置,重力除尘器距离出铁场很近,且本侧为上重力除尘的楼梯。热风炉侧有较为充足的空间,因此在靠近热风炉侧增加一跨钢结构平台,并配置2套吸排罐车卸灰设施,通过在本侧重力除尘器的侧壁开孔加卸灰管,除尘灰进入卸灰罐。

吸排罐车卸灰的具体实施工艺流程如下页图2所示,在除尘器下方配置2路相同的卸灰装置,重力除尘灰经过卸灰管进入卸灰罐,每个卸灰罐容积均为15 m3,与吸排罐车能力匹配。卸灰罐装灰时,开启卸灰管道上的卸灰以及布袋与卸灰罐之间连接的气动阀,随着重力除尘灰进入卸灰罐,罐内的气体被排出并进入到布袋除尘器,经布袋除尘净化后的气体放散,布袋除尘灰直接进入卸灰罐,直到卸灰罐完成装灰,再次关闭卸灰阀。在吸排罐车准备装灰时,打开卸灰罐上的流化阀以及卸灰助吹阀,在泵的负压作用下将罐内的重力除尘灰全部装完。在完成灰罐装灰后,开启布袋上的脉冲吹扫阀,定时清扫布袋,保证布袋的除尘效率,布袋除尘产生的除尘灰直接进入卸灰罐,不产生二次污染和装卸,除尘灰处理的整个生产过程为全封闭式的生产过程,符合国家生态部提出的超低排放要求。

图2 吸排罐车卸灰工艺流程

4 结论

长钢3号高炉基于现有的设备及框架基础,采用了先进、成熟、可靠的工艺装备进行升级改造。主要改造优化内容有:

1)上料斜桥矿槽处基础保持不变,将斜桥框架拆除新建,能够满足上料需求。

2)优化布置炉顶框架,提高生产操作空间,方便操作和检修。

3)无料钟炉顶设备除布料器外,根据生产要求均做了更新,包括电控设施等。

4)升级炉顶均压煤气回收系统,增加煤气回收及管道上的旋风除尘器,实现节能减排;系统的控制阀门采用液动阀门,实现自动化操作。

5)炉顶打水采用自动打水装置,可在高炉主控室内进行自动打水或者机旁手动完成打水,有利于保证生产安全。

6)改造重力除尘密闭式吸排罐车卸灰系统,有效避免了原来加湿卸灰生产出现扬尘等问题,有利于环境保护。

7)关键检修设备改用电动设施,提高生产效率,减轻工作负荷。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)