工程轮胎后充气装置的设计及试验*

廖桂松,沈中华,丛静波

(1.桂林技师学院,广西 桂林 541004;2.桂林理工大学,广西 桂林 541004;3.厦门华侨大学,福建 厦门 361000)

0 引言

工程轮胎是主要应用在装载机、挖掘机、推土机等工程机械车辆上的轮胎。随着我国经济飞速发展,对工程车辆和工程轮胎的需求也在逐渐加大[1]。由于工作条件的限制,工程轮胎的行驶速度可以不是很高但对负载能力要求比较严苛。工程轮胎的结构主要为斜交轮胎[2-3],但也有少部分公司生产子午线工程轮胎,其造价要远高于斜交轮胎[4]。生产斜交工程轮胎的主要骨架材料为尼龙和聚酯纤维帘线[5],它们的特点是弹性模量小,伸长率大[6],在轮胎的使用过程中,易导致轮胎胎体胀大。生产工程轮胎时,外胎的硫化是在一定的压力和温度下进行,在轮胎硫化启模后,轮胎的帘布层还有残余热量,如果此时轮胎未充气保压,任其在无外压力状态下自然冷却,轮胎局部就会产生变形,导致生产出来的轮胎不合格[7-10]。为了生产出合格的轮胎,需要模拟轮胎的实际装配状况对硫化后的轮胎在短时间内进行充气和保压冷却,此工艺称为轮胎的后充气。一般轮胎的后充气压力需大于轮胎使用压力的20%,由于轮胎的后充气过程模仿了轮胎与轮辋的装配过程,在加压冷却保证轮胎正确尺寸的同时,检察人员可以对轮胎进行外观质量的检查,找出可能产生的缺陷[11]。

工程轮胎后充气装置是轮胎硫化机的重要辅助设备[12],是生产尼龙斜交轮胎不可缺少的装置,已经得到世界各国橡胶轮胎生产企业的广泛应用。它具有操作简便,劳动强度低,现代智能化控制等优点[13]。目前市面上大多工程轮胎后充气装置多采用卧式,占地面积大,结构复杂,操作不便,能耗高,并且适用轮胎型号单一。

1 结构及工作原理

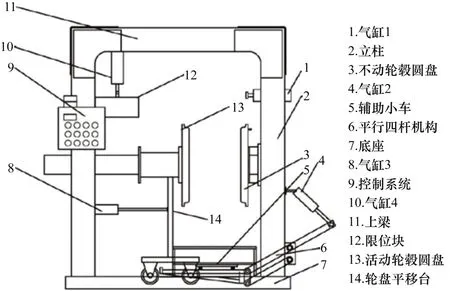

本文设计的工程轮胎后充气装置主要由6部分组成:(1)上梁、立柱和底座等组成的主体龙门框架部分;(2)升降平台、四杆机构和气缸2等组成的轮胎升降部分;(3)活动轮毂圆盘、不动轮毂圆盘、轮盘平移台和气缸3组成的轮胎夹紧部分;(4)限位块和气缸4组成的限位部分;(5)辅助小车、限位护栏、轮胎通道坡板和气缸1组成的辅助运输部分;(6)PLC控制部分。如图1所示。

图1 工程轮胎后充气装置结构

工作原理:在进行工程轮胎的后充气处理时,将硫化后的轮胎垂直于地面放置,通过轮胎通道坡板,人工将轮胎滚动到升降平台上的辅助小车上,限位护栏可以防止轮胎由于惯性作用而滚出升降平台。此时,启动控制程序,气缸2的活塞杆伸出,升降平台保持水平向上移动,将轮胎升起至合适的高度,即轮胎中心线与轮毂圆盘中心线重合的位置。接下来气缸3启动,推动轮盘平移台使两轮毂圆盘相互靠近,轮胎便装夹在两轮毂圆盘之间,然后气缸4启动,将限位块缓缓降下,落在活动轮毂圆盘和主体龙门框架的立柱之间。接下来便可通过不动轮毂圆盘上的多个气嘴对轮胎进行充气,充气压力由当胎内气压传感器检测,在管道供气气压较高于轮胎设定气压并配有储气罐情况下,轮胎内气压在1 min之内即要达到设定值,此时传感器给PLC发出指令停止充气。当传感器检测到由于轮毂圆盘精度问题导致的漏气或随着轮胎温度的下降而导致胎内气压下降到设定值时,相应的控制程序启动及时对轮胎进行充气,轮胎的气压在整个定型冷却过程始终保持相对稳定。在冷却定型达到设定的时间后,释放轮胎内压力,PLC控制气缸4回缩,限位块向上运动到初始位置,接下来控制气缸3回缩,轮盘平移台向左移动到初始位置,紧接着控制气缸1伸出,将轮胎顶下轮毂圆盘,这时控制气缸2回缩,轮胎随着升降平台缓缓落下,通过辅助小车滑动,将轮胎卸下。到此,工程轮胎的后充气工序完成。整个后充气过程除轮胎运输外全程均由PLC可编程控制器控制,实现了充气过程的自动化。

2 主要部件的设计

2.1 主体龙门框架部分

主体龙门框架由两根上梁、4根立柱与底座焊接而成(图1)。上梁与立柱均为矩形钢管,矩形管的规格为200 mm×200 mm×6 mm,底座由50 mm×50 mm×5 mm槽钢焊接成长方体框架结构并在上方铺设钢板,将底座焊接在4根立柱的下方。设计底座可以使装置整体结构更加稳定。

2.2 轮胎夹紧部分

轮胎夹紧部分由不动轮毂圆盘和活动轮毂圆盘组成。不动轮毂圆盘和活动轮毂圆盘,大小相等,方向相对设置,圆心处于同一轴线(图1)。圆盘的大小和形状与所充气轮胎的轮辋尺寸相对应,根据企业的需求,本装置所适用工程轮胎的最大型号为23.5-25,查阅相关国家标准将轮毂圆盘的最大直径取635 mm[14]。当轮胎充气完成后,为了使轮胎在轮盘平移台后移的过程中更容易在轮毂圆盘上松脱下来并不被带出升降平台,因此不动轮毂圆盘采用正公差设置,活动轮毂圆盘采用负公差设置。两轮毂圆盘分别通过螺栓固定在主体龙门框架的立柱上和轮盘平移台上,需要更换不同规格型号轮胎进行后充气处理时可通过拆卸螺栓更换相应的轮毂圆盘和固定圆盘的支座即可。

轮盘平移台由圆柱形导向体、支撑架、托架座焊接而成。为了保证轮毂圆盘的对中性能,圆柱形导向体一端穿过主体龙门框架立柱上的滑动轴承,另一端安装在支撑架上,如此可有效防止轮盘平移台由于轮毂圆盘的重力过大发生侧翻而导致安全事故的发生或损坏设备,同时还可以保证轮毂圆盘的对中性能和导向作用。滑动轴承可以减小轮盘平移台移动时的摩擦阻力。

支撑架和托架座都由矩形钢管焊接而成,在托架座的下方设置有4个轮子,同样可使轮盘平移台在移动时减小摩擦阻力,更加方便的实现平移运动。气缸3的活塞杆端与支撑架相连接,气缸3启动可以推动轮盘平移台移动,实现轮胎的夹紧。

2.3 限位部分

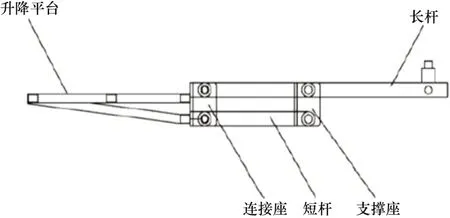

轮胎充气时其胎体膨胀,轮胎的压力会转递给轮盘平移台,此时轮盘平移台受到的压力会非常高。本文设计的后充气装置在轮胎达到规定的气压时,轮胎对夹紧部分的压强高达14 MPa,此时气缸3无法承受过大的压力,会引起轮盘平移台后移,致轮胎不能夹紧在两轮毂圆盘之间,故而设置限位部分(图1)。限位部分由限位块和气缸4组成。限位块为由12 mm的钢板折弯成槽钢样,为增加其受力面积在槽钢的两端面沿径向焊接有矩形三角板,为增加限位块的抗弯强度,在槽钢的内部还焊接有加强肋板。槽钢的上端中部焊接有一对耳板并开通孔,气缸4的活塞杆端通过销钉与耳板相连,缸体固定在主体龙门框架的上梁上。通过控制气缸4的运动可以实现限位块的上下快速移动。限位装置如图2所示。

图2 限位装置

2.4 轮胎升降部分

轮胎升降部分主要由升降平台、四杆机构和气缸2组成,升降平台设置在不动轮毂圆盘和活动轮毂圆盘之间的空隙的下方,升降平台是由矩形钢管焊接而成的网格板和其下方焊接的加强肋板所组成,采用矩形钢管使升降平台在符合其结构强度和刚度的前提下质量较轻,设置的加强肋板进一步提升了升降平台的结构强度,使其可以升起大重量轮胎。四杆机构由连接座、短杆、长杆和支撑座组成,四杆机构与升降平台连接关系的结构如图3所示。

图3 四杆机构与升降平台的连接关系

升降平台焊接在连接座上,长杆与短杆分别通过转轴与连接座和支撑座相连接。长杆、短杆、连接座和支撑座形成一个平行四边形。支撑座固定在立柱上。气缸2的缸体一端通过销钉与立柱上的固定支座相连,活塞杆与长杆伸长端上的连接座相连。当气缸2启动时,长杆通过支撑座形成杠杆(图1),轮胎升降平台便可保持水平向上升起。

2.5 辅助运输部分

在主体龙门框架的底座上焊接有轮胎通道坡板,轮胎通道坡板的上端与底座最上端紧挨平齐,下端与底板外侧的地面紧贴。为了防止轮胎在进入升降平台后由于惯性滑出升降平台,还对该后充气装置设置了限位护栏,限位护栏固定在底座上,且限位护栏与轮胎通道坡板在底座的两侧相对设置,为辅助轮胎装卸,减小轮胎在升降平台上左右滑移的摩擦阻力,在升降平台上设置有一辅助小车,辅助小车由托盘和托盘下对称分布的4个轮子组成。气缸4的设置是为了方便将后充气处理完成后的轮胎顶下不动轮毂圆盘。

3 物理样机试验

根据工程轮胎后充气装置的结构总图制作出实体样机进行试验,样机如图4所示。本次试验所选取的轮胎型号为23.5-25,与前述限位块所对应的轮胎型号一致。对该型号轮胎进行后充气处理,观察整体装置的运行情况和限位块是否可以达到限位效果。

图4 工程轮胎后充气装置样机

试验时供气压力为0.7 MPa,为使轮胎快速充气,以1.2倍额定胎压试验,23.5-25工程轮胎的额定胎压为375 kPa,轮胎充气压力设置为0.45 MPa,由PLC可编程控制器控制整个轮胎后充气定型过程,保证了胎内的压力达到设置值后保持相对稳定。此恒压过程为模拟工程轮胎正常工作时的满载工况,然后让轮胎在室温下自然冷却。

试验结果显示:在轮胎升降过程中,升降平台始终保持水平。在轮胎充气过程中,整体装置表现稳定,无明显漏气现象。在轮胎充气完成后的相对恒压过程中,主要受力部件限位块、机架和轮毂圆盘无明显变形。在轮胎后充气处理完成后的拆卸过程中,轮胎夹紧在不动轮毂圆盘上,未被轮盘平移台带出升降平台。定型计时完成后,轮胎无收缩变形,保持了良好的形状,达到了工程轮胎后充气工艺的要求。该装置目前已在桂林某企业正常运行了1年多,证明新结构能够有效节约制造成本、满足生产要求。

4 结束语

本文根据企业的需求,在参考国内轮胎后充气的结构基础上设计了一种立式工程轮胎后充气装置。本文介绍了其主要结构及工作原理,并对主要部件的设计进行了阐述。该机构结构简单,制造成本低,通过更换少量零部件就可适用其它规格型号的轮胎使用。轮胎在后充气过程主要通过PLC控制并辅以少量的人工,可以方便实现充气、保压、卸荷,节约人工成本,提高产品质量。通过在企业的加工制造和在轮胎厂的实际应用,使用该装置降低了工程轮胎硫化后的冷却变形,证明新结构能够有效节约制造成本、满足生产要求,给企业带来了新的利润增长点。