一种适用于LNG槽车的三爪快速连接装置

刘 凯,宋新伟,胡旭杰,张晓东,李 馨

(1.中石化有限公司天津分公司,天津 300457;2.连云港杰瑞自动化有限公司,江苏 连云港 222000)

0 引言

天然气是公认的清洁能源,具有安全、高效、经济和环保等特点,近年来,我国天然气消费量急速攀升[1]。2009年-2019年,我国天然气消费量从902亿m3增长至3067亿m3,年均增速高达13.0%[2]。据国际能源署的最新年度报告,预计到2025年,我国天然气需求将增至4735亿m3,2030年进一步增长至5734亿m3,比2020年增长近70%,未来20年,我国对天然气的巨大需求为天然气相关行业的大发展创造了重要的机遇期[3]。随着我国天然气需求量的快速增长,仅靠管道气已经不能满足国内天然气的消费增长[4],大量的LNG需要进口,进口至国内的LNG运输主要包含公路、铁路、水路3种方式,目前国内LNG运输以公路运输中的槽车运输为主[5]。此举扩大了LNG接收站的辐射范围,从而服务更多用户[6]。随着LNG需求的增加,接收站、应急储备调峰站的数量和规模大幅增加,LNG槽车装车臂的数量也将进一步扩大,研发适用于LNG槽车的快接装置,能够缩短连接时间,提高装车的效率,将会具有广阔的市场前景[7]。

目前,国内外的陆用装车臂均采用松套法兰与LNG槽车对接,存在操作困难、劳动强度大、耗时长、效率低等问题。船用装卸软管通常采用DCC干式接头进行连接,如图1所示,由于DCC干式接头内部阀芯的存在[8],使流道的流通截面积变小,增加了流动阻力,将DCC干式接头用于陆用装车臂后,存在流动阻力大、易泄漏、密封件更换麻烦等问题。

图1 干式快速连接装置工作原理

针对上述问题,开展适用于LNG槽车的快速对接技术研究,结合国内LNG接收站装车臂的特点,设计一种适用于LNG槽车的三爪快速连接装置(以下简称快接装置),其管道内部为中空结构,不增加任何阻力,外部设置有导向装置、锁紧装置和防松装置,以便实现装车臂与槽车的快速对位、快速锁紧及防松动功能。

1 结构设计

1.1 设计内容

(1)根据LNG充装站装车时管道内LNG的温度、压力等参数确定设计工况:公称直径DN50,设计压力1.6 MPa,设计温度-196~+60℃,设计流量80 m³/h;(2)研究相关机械结构的设计理念和工作原理,结合装车臂的使用环境、结构特点、LNG槽车接口形式等参数,确定快接装置的结构形式;(3)再根据LNG槽车接口尺寸及装车臂末端尺寸,对设计的快接装置进行运动学分析、确保其在运动学上能够满足使用要求;(4)根据装车时的工况,对设计的快接装置进行受力分析和强度校核,确保其在结构强度上满足使用要求并对设计的快接装置进行强度试验、气密试验及低温试验,以实践的方式检验快接装置的安全性、稳定性和可靠性性;(5)在以上步骤均达到相应要求后,在LNG接收站内进行试运行,以真实工况验证快接装置的实用性。

1.2 结构组成

快接装置结构如图2所示,安装法兰和对接法兰固定在管道的两端,管道上套接有外螺纹套筒,外螺纹套筒两端设有隔冷垫圈和固定环,使得外螺纹套筒只能相对管道转动而不能轴向移动。内螺纹套筒通过螺纹与外螺纹套筒配合,周向均布有3个支撑座,支撑座与传动杆一端铰接,传动杆另一端与拉紧杆一端铰接,拉紧杆末端固定有压紧块,中间与三足支撑座铰接,三足支撑座固定在管道上。左侧固定环上设有限位杆,用于对内螺纹套筒的周向转动进行限制。在三足支撑座与限位杆的共同作用下,内螺纹套筒只能沿轴向移动,无法转动。外螺纹套筒末端固定有手轮,人工可通过手轮带动外螺纹套筒转动,外螺纹套筒驱动内螺纹套筒沿轴向移动,通过传动杆带动拉紧杆的闭合或张开。

图2 快接装置结构

1.3 工作原理

本文所设计的快接装置安装在装车臂末端,用于与LNG槽车对接。工作原理:安装法兰与装车臂末端的松套法兰连接。当需要将装车臂与槽车对接时,首先逆时针(图3)转动手轮带动外螺纹套筒转动,外螺纹套筒通过螺纹驱动内螺纹套筒向右移动,通过传动杆拉动拉紧杆张开,然后人工拉动装车臂靠近LNG槽车法兰接口,准备对接,如图3所示,缓慢向左推动装车臂,依靠导向柱的导向作用,使快接装置运动至目标位置,此时对接法兰与目标法兰基本平行,密封垫片与目标法兰之间的距离小于3 mm。然后顺时针转动手轮带动外螺纹套筒转动,外螺纹套筒通过螺纹驱动内螺纹套筒能向左移动,通过传动杆推动拉紧杆闭合,拉紧杆带动压紧块压在目标法兰的背部。由于目标法兰固定在槽车上,无法移动,因此目标法兰对压紧块的反作用力将通过快接装置拉动装车臂向左移动(图4),从而完成装车臂与槽车上目标法兰对接。转动手轮的力量越大,对接法兰与目标法兰压得越紧,最终将密封垫片完全压紧,实现密封效果。

图3 快接装置准备与目标法兰对接

图4 快接装置与目标法兰对接完成示意图

1.4 结构特点

与松套法兰连接方式和DCC干式快速接头相比,本文研制的快接装置具有以下特点。

(1)螺纹-连杆组合驱动机构

内、外螺纹套筒构成螺纹驱动机构,传动杆、拉紧杆、支撑座及内螺纹套筒构成四连杆驱动机构,两者通过内螺纹套筒连接在一起,共同组成快接装置的驱动机构。这种组合驱动形式既有连杆机构良好的传动性能,又有螺纹机构的自锁功能,同时兼有省力的效果。

(2)自锁功能

通过合理设计螺纹驱动机构,在满足快速连接和省力的前提下,使螺纹升角ψ小于当量摩擦角ρ,则螺纹驱动机构满足自锁条件,当压紧目标法兰后,撤去压紧力,快接机构仍能压紧目标法兰,不会出现松动泄漏情况。

(3)防震动功能

在内螺纹套筒周向均布若干小螺纹孔并拧上蝶形螺丝,连接完成后,拧紧蝶形螺丝,抵住外螺纹套筒,使内、外螺纹套筒无法相对运动,防止操作人员误操作和装车时震动引起连接松动,与螺纹的自锁功能共同保证装车流程稳定、可靠。

(4)与槽车直连功能

在LNG槽车接口法兰附近空间允许的情况下,快接装置能够与LNG槽车法兰直接对接,不需要先连接公头。

且快接装置管道内无其他结构,不会增加流动阻力,装车流量为80 m3/h时,压力损失小于10 kPa。而采用2英寸低温干式快速接头进行LNG装车时压力损失约为0.1~0.16 MPa。

因此快接装置兼有松套法兰结构流动阻力小和DCC干式接头连接快的优点。

2 性能测试

2.1 强度校核

快接装置在工作时主要受力部件为管道、传动杆、拉紧杆、内外螺纹套筒,三足支撑座,材质均为S30408,经初步理论分析,其中受力情况最为恶劣是拉紧杆,采用有限元软件对拉紧杆进行受力分析,计算其强度是否满足使用要求。

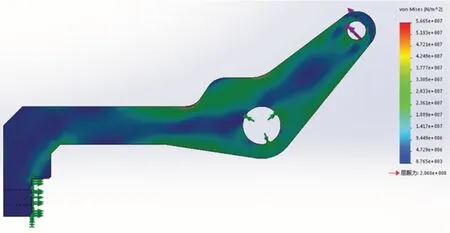

边界条件及网格划分如图5所示,左侧安装压紧块位置施加“固定”约束,中间铰接孔施加“固定铰链”约束,右侧与传动杆铰接孔施加一个平行于传动杆斜向上的力,根据设计压力及连杆尺寸计算得到力的大小为700 N,计算结果如图6所示,最大应力为56.6 MPa,小于许用应力,满足强度要求。

图5 快接装置网格划分及边界条件

图6 快接装置应力分布云图

2.2 连接试验

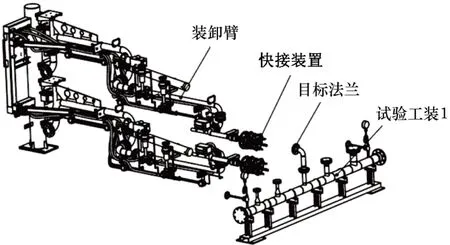

快接装置组装完成后,进行连接试验,检验各运动部件之间是否能够灵活动作,是否能够与目标法兰按照设想的方式完成对接,连接试验装置如图7所示,检验方法如下:(1)拉动装车臂远离目标法兰,逆时针转动手轮,观察连杆是否带动拉紧杆张开,然后顺时针转动手轮,观察连杆是否带动拉紧杆收紧;(2)逆时针转动手轮,使连杆带动拉紧杆张开;(3)拉动装车臂,靠近目标法兰,利用导向杆使对接法兰与目标法兰基本平行,且法兰面之间的距离不大于3 mm;(4)顺时针转动手轮,使连杆带动拉紧杆收紧,连接在拉紧杆末端的压紧块首先与目标法兰接触,然后从背部推动目标法兰,带动装车臂运动,最终实现快接装置与目标法兰对接;经检验,各运动部件之间相对运动灵活,能够实现快接装置与目标法兰对接,试验合格。

图7 连接试验装置

2.3 压力试验

为了验证快接装置的结构强度,开展压力试验。连接试验合格后,向试验装置内充装纯净水,重装时应将试验工装1顶部的排气管口打开以排净滞留在管道内的空气,当纯净水流出排气管口后再关闭排气管口,缓慢升压至试验压力,保压10 min,若压力无下降,再将压力降至设计压力,保压30 min。若试验过程中快接装置无泄漏,无可见变形,无异常响声,则试验合格。

2.4 气密试验

为了验证快接装置的密封性能,开展气密试验。压力试验合格后,将试验装置内的纯净水排放干净,冲入干燥压缩空气,缓慢升压至试验压力50%,保压10 min,确认无异常、无泄漏后,继续按试验压力10%逐级升压,每级稳压3 min,直至试验压力,用发泡剂检验有无泄漏。若试验过程中无泄漏、无异常声响,则试验合格。

2.5 低温试验

为了验证快接装置在低温条件下的强度和密封性能,开展低温试验。气密试验合格后,采用金属软管将试验装置1与试验装置2相连,如图8所示,通过装车臂向试验装置内充装低温氮气,使试验装置内的温度缓慢下降,直至-120℃,然后再向试验装置内充装液氮,使温度下降至-162℃以下。然后缓慢调节试验装置出口阀门的开度,使试验装置内部压力缓慢升高,直至0.6 MPa,运行至少60 min。试验过程中,若快接装置无可见变形,连接处无泄漏,说明快接装置在低温条件下的强度和密封性能满足使用要求。

图8 低温试验装置

3 应用情况

经过连接试验、压力试验、气密试验与低温试验验证合格后,将快接装置带到LNG充装站进行试装车,充分验证快接装置的实用性。

累计开展了60余次快接装置现场试装工作,完成LNG槽车充装30车,连臂、断臂时间由原6 min左右缩短为1.5 min,连接动作方便快捷,采用加力杠杆压紧后,全程无泄漏,如图9所示。装车过程中流动阻力小,可忽略不计,装车压力0.5 MPa,与采用松套法兰装车基本相同,液相压力、装车流量等工艺参数符合设计要求。

图9 快接装置天津现场试运行

4 结束语

通过对快速对位技术、快速锁紧技术和防松技术的研究,研发了一种适用于LNG槽车的三爪快速连接装置,替代原来的松套法兰与槽车对接,解决了装车臂与槽车快速连接的难点,在LNG接收站进行过多次充装,经实际验证:其操作方便快捷,运行稳定可靠,流动阻力小,不仅能够显著缩短装车臂与槽车的连接时间,提高装车的效率,还大幅减轻了人工劳动强度,在不增加装卸撬数量的情况下能够提高接收站装车的能力,给LNG接收站带来可观的经济效益。而且其结构简单,对法兰密封面要求低,密封效果好,成本低廉,容易大规模推广,具备较高的应用价值。