工作面初采期坚硬顶板弱化改造技术研究

0 引言

顶板灾害作为煤矿五大灾害之一,有着发生频次多、总死亡人数多等特点,严重威胁着煤矿安全生产,是我国煤矿灾害治理的重中之重[1-2]。顶板灾害除了威胁作业场所内人员安全之外,还可能造成其他次生灾害。特别是遇到整体性好、强度高的坚硬顶板时,由于其极限强度更大,顶板不能及时垮落,造成采空区形成大面积悬顶并在一定时间之后突然垮落[3-4]。大面积悬顶断裂垮落不仅会产生巨大的载荷直接损坏支架,导致顶板冒顶事故的发生。还会将采空区内的瓦斯压出,大量的瓦斯涌入巷道,造成瓦斯超限等事故。

1 工程背景

轿子山煤矿属于煤与瓦斯突出矿井,本次研究选择该矿的9718工作面作为试验工作面。该工作面位于7盘区9716工作面下部(如图1),沿煤层走向布置,走向长867m,倾向长150m,平均煤厚1.59m。直接顶为厚度5m的灰色钙质粉砂岩,基本顶为厚度10.5m的中厚层状石灰岩、钙质粉砂岩。根据邻近工作面的采掘经验,瓦斯主要来源于本煤层和上部的8#煤层,瓦斯涌出量较大。特别是工作面初采期,由于坚硬顶板悬露距离过大,经常造成工作面上隅角和回风巷瓦斯超限,严重威胁了工作面安全回采。为了进一步加强瓦斯治理工作,防止瓦斯事故的发生,对坚硬顶板瓦斯协同治理的全面研究意义重大。

图1 工作面位置示意图

2 坚硬顶板力学分析

为了减小坚硬顶板在回采过程中的悬露距离,保障试验工作面安全回采。应用矿山压力的相关理论,结合矿井实际条件,对基本顶的断裂形式进行分析,并对采取断顶措施前后基本顶的力学模型进行选择。

2.1 基本顶的断裂形式

根据矿山压力的相关理论[5],基本顶的断裂形式分为梁式破断和板式破断两种。由于试验工作面基本顶厚度10.5m,厚度相对于基本顶悬露宽度比值较大,不适用薄板的假设,因此试验工作面基本顶的断裂形式应为梁式断裂。

2.2 基本顶初次断裂步距计算

在工作面开始回采后,基本顶会随着工作面的推进发生断裂,当基本顶初次发生断裂时,该位置与开切眼的距离称为初次断裂步距。由于试验工作面外段四周均为实体煤,根据矿山压力的相关理论,顶板在破断前可看做均质各向同性体,因此可将力学模型简化为四面固支梁结构[6]。若采用断顶措施,会造成顶板结构发生改变。采空区上部的顶板将发生悬空,此时可将力学模型简化为简支梁结构。按照两种力学模型分别计算基本顶的初次断裂步距:

其中:L—基本顶初次断裂步距,m;h—顶板岩层的单层厚度,m;RT—岩梁的抗拉强度极限,MPa;q—上覆岩层作用在顶板岩层的载荷,MPa。

本次研究仅针对一个工作面,在顶板岩层岩性、厚度确定的情况下,对比(1)(2)两式,可以得到理论上固定梁模型计算出的基本顶初次断裂步距是简支梁的1.22倍。这说明通过预裂爆破、切顶钻孔等工程手段改造坚硬顶板,使基本顶减少悬露距离是可行的。

3 坚硬顶板改造措施

为了避免坚硬顶板大范围悬露,导致其垮落时造成瓦斯超限等事故。采用预裂爆破为主、切顶钻孔为辅的手段对坚硬顶板进行改造,以改变试验工作面初采期四周的固支梁结构,从而达到缩短基本顶初次垮落步距、保障工作面初采期安全回采的目的。

3.1 顶板预裂爆破

预裂爆破是通过爆炸产生的高温高压气体冲击破碎周围岩体,预先增加岩体内部的节理、裂隙,达到破坏顶板完整性的目的[7-8]。由于试验工作面里段四周均为实体煤,所以在预裂爆破设计时,除了在开切眼内布置两排爆破孔,还在开切眼上下端头各布置两列爆破孔,以改变工作面两巷顶板固支梁结构。预裂爆破钻孔设计平面图见图2。

图2 预裂爆破钻孔设计平面图

3.1.1 开切眼

在开切眼靠近采空区侧紧贴煤壁垂直于顶板施工一排炮孔,宽度覆盖整个开切眼。每个炮孔深度4m,间距1.5m,每个炮孔装药量为1.8kg。当工作面推采1.2m后,对开切眼靠近采空区侧已施工炮孔进行装药爆破。

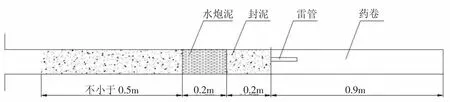

工作面切眼采空区侧炮孔进行装药爆破后,在工作面靠近回采煤壁侧紧贴煤壁垂直于顶板施工一排炮孔,宽度覆盖整个回采煤壁。炮孔深度4m,孔间距1.5m,每个炮孔装药量为1.8kg。煤壁侧炮孔全部施工完成后进行装药爆破,开切眼炮孔装药结构如图3,爆破参数见表1。

图3 开切眼炮孔装药结构图

表1 开切眼炮孔爆破参数表

3.1.2 开切眼上下端头

在工作面两巷煤柱侧垂直于顶板施工两列炮孔,炮孔距煤柱0.2m,排间距0.5m。炮孔从切眼位置向外施工,共施工10排,排间距0.5m。炮孔深度2m,装药量0.9kg。炮孔全部完成后立即装药爆破,开切眼上下端头炮孔装药结构如图4,爆破参数见表2。

图4 开切眼上下端头炮孔装药结构图

表2 工作面上下端头炮孔爆破参数表

3.2 切顶卸压

切顶卸压是通过切顶钻孔破坏煤层顶板的连续性,切断煤壁上方顶板与采空区顶板的联系,改变围岩应力分布,使得顶板沿切缝线发生断裂。根据该矿以往的采掘经验,结合顶板预裂爆破施工情况,将切顶钻孔布置切眼前方10m。切顶钻孔布置如图5所示。

图5 切顶钻孔布置剖面图

工作面回采10m后,采用ZDY-750钻机在工作面支架前施工切顶钻孔,钻孔孔径为75mm,孔间距10m,终孔位置控制顶板上方7m。工作面共设计切顶钻孔20个,钻孔设计深度12~31m。

4 效果检验

为了对坚硬顶板改造效果进行验证,使用工作面支架压力监测系统对试验工作面初采期的支架压力进行连续监测。沿工作面倾斜方向,在工作面的上中下位置共布置12个测点,分别为10#、20#、30#、40#、50#、60#、70#、80#、90#、100#、110#、120#支架。工作面开始回采后,每天计算一次各测点平均压力并与回采进尺对应。整理记录的监测数据见表3。

表3 试验工作面初采期液压支架压力记录表 单位:MPa

从表3中可以发现,大部分测点均在工作面推进到18m时,液压支架压力急剧上升并达到峰值,与前一天相比增长幅度可达30%~40%。因此可以判定工作面推进到18m时发生了初次来压,以开切眼宽度5m进行计算,试验工作面初次来压步距为23m。计算结果表明,采用顶板预裂爆破结合切顶钻孔改造顶板后,工作面初次来压步距较之前的30~35m减小了一倍左右,证明了该工程解决坚硬顶板大范围悬露的有效性。

采用顶板预裂爆破结合切顶钻孔改造顶板后,配合顺层钻孔、高位钻孔、上隅角埋管等瓦斯抽采措施,试验工作面初采期未发生一次瓦斯超限。上隅角、工作面、回风流在生产期间瓦斯浓度均小于0.4%,顶板垮落期间上隅角瓦斯浓度低于0.6%,保障了工作面的安全回采。

5 结论

①根据矿山压力的相关理论,结合试验工作面条件,对顶板力学模型进行了分析,判断基本顶的断裂形式为梁式断裂。在此基础上,将顶板改造措施前后的基本顶力学模型简化为固支梁和简支梁。并通过对比计算,得到了简支梁模型基本顶初次断裂步距约为固定梁模型的80%。

②在理论分析的基础上,采用顶板预裂爆破为主、切顶钻孔为辅的坚硬顶板改造措施,并通过液压支架压力监测系统对坚硬顶板改造措施进行了效果验证。结果表明,与过往回采工作面相比,试验工作面初次来压步距缩短了一倍左右,解决了坚硬顶板大面积悬露垮落诱发瓦斯事故的问题。