某电站主变冷却器全停事件分析

方坤坤,李世华,杜陈君

(天生桥一级水力发电厂,贵州 黔西南 562400)

0 引言

某电站位于贵州省安龙县和广西壮族自治区隆林各族自治县交界处的珠江流域西江水系红水河上游的南盘江上,电站总装机容量为4×300 MW。1998年12月首台机组投入运行,2000年11月,4台机组全部投入运行,作为红水河上级的龙头电站,在国家“西电东送”中起到重要作用。

该电站主变冷却器是由西安变压器厂生产的ZBK41007-89型强迫油循环风冷却器。根据变压器的负荷情况(空载、75 %额定负荷及以下,75 %额定负荷以上)、变压器顶层油温,使用风冷却器台数=(1.5×变压器75 ℃时总损耗,kW)/(所选单台风冷却器额定冷却容量,kW)。冷却器在变压器中起到了冷却的作用,其能够有效地降低变压器的温度,使变压器散发的热能与产生的热能达到平衡,防止变压器超温跳闸。根据DL/T 572—2010《电力变压器运行规程》,对于强迫油循环风冷和强迫油循环水冷变压器,在运行中,当冷却系统发生故障切除全部冷却器时,变压器在额定负载下允许运行20 min。当油面温度尚未达到75 ℃时,允许上升到75 ℃,但冷却器全停的最长运行时间不得超过1 h。这是因为强油循环冷却风冷或水冷变压器冷却器全停,在负荷和环境温度不变的情况下,变压器绕组温度、油面温度上升超时运行时,将对变压器内部绝缘材料造成很大威胁,会加速绝缘老化;如果处理不及时或处理不当,甚至会造成变压器绕组绝缘击穿损坏或更大的电网事故。

1 事件经过

2021-08-06T15:14:54上位机报“3 号主变温度异常”,中控值班员立即查看上位机全厂温度监视页面,发现此时3号机主变温度70.1 ℃,查看工业电视发现3号主变冷却器全停,一名值班员立即前往现场,一名值班员电话通知值长及检修相关人员。

现地检查主变冷却器控制柜有事件记录:2021-08-06T14:42:03 K 连接中断:PLC1,站 2,机架0 (该信息表示触摸屏与CPU通信中断)。3号发变组保护无报警信号。值班员手动启动3号机组5组主变冷却器,3号主变温度开始逐渐下降至正常值。

15:20接值长令,开启2号机组并网进行负荷转移。15:54 3号机组停稳。

查询历史曲线发现:3号主变温度于14:41由60.7 ℃左右开始爬升,至 15:23 温度达到 70 ℃,上位机报“3号主变温度异常”。

2 事件检查情况

技术人员赶到现场后,至3号机单机室检查发现3号机发变组保护A屏非电气量保护装置DGT801E未收到3号机主变冷却器全停信号,未见异常。

现地检查3号机组400 V自用电a段主变冷却器1号电源4321及自用电b段主变冷却器2号电源4326均未跳闸,两路电源均正常供电。

现地检查主变冷却器控制柜有事件记录:2021-08-06T14:42:03 K 连接中断:PLC1,站 2,机架0 (该信息表示触摸屏与CPU通信中断),3号主变冷却器控制系统PLC CPU运行(RUN)指示灯未点亮,停止运行(STOP)灯点亮,DO板件所有开出信号灯熄灭,未开出3号主变冷却器全停信号给发变组保护装置。

3 事件原因分析

3号主变冷却器控制系统PLC故障是本次事件的直接原因。主变冷却器控制系统所有报警信号均由主变冷却器控制系统PLC开出(均使用常开接点),3号主变冷却器控制系统PLC故障后,主变冷却器停运且报警信号不能正常开出给发变组保护及计算机监控系统,导致该事件的发生。计算机监控系统“3号主变温度异常”报警信号由3号主变油温表计直送机组LCU,在本次事件中起到了间接报警作用。

4 技术改造方向

(1) 更换3号主变冷却器控制系统PLC CPU板件,故障板件返厂检测。将现场检查处理情况反馈给设备厂家技术人员,并查阅西门子PLC技术资料,无法准确查明PLC故障原因。

(2) 优化主变冷却器控制功能。此事件暴露出了原有控制功能不完善的问题,当PLC故障时主变冷却器应能继续保持原有状态运行。尽快开展调研工作,咨询设备厂家和类似电厂,掌握新的技术控制措施,将PLC开出命令改为脉冲量,增加主变冷却器运行自保持回路,确保PLC故障时主变冷却器不会停止运行。

(3) 进一步完善至机组现地控制单元(local contorl unit,LCU)的信号回路。此事件暴露出了原有信号回路设计不完善的问题,如没有将PLC故障信号上送监控,没有直接监测主变冷却器全停的信号回路等。在2021—2022年机组检修期修改新增信号回路,将主变冷却器控制系统PLC故障上送监控信号;设计直接监测主变冷却器全停的信号回路,当PLC故障时也能直接监测冷却器状态。

(4) 完善主变冷却器控制系统GPS对时回路。根据现有设备情况,增加主变冷却器控制系统GPS对时回路。

5 设备改造措施

在不更换主变冷却器系统控制柜的前提下,通过升级硬件、新增电气元器件、现场配线、更新PLC软件完成此次系统优化工作。主要措施内容如下:

(1) 主变冷却器控制系统硬件升级,包括新增元器件、Modbus/TCP通信装置、交换机等。

(2) 主变冷却器控制柜内部回路优化,包括动力回路、控制回路和报警回路设计优化及现场配线工作。

(3) 主变冷却器控制系统PLC软件优化,完善系统相关控制策略、报警策略和信号输出;实现系统相关信号经Modbus/TCP通信上送监控系统功能;实现系统对时功能。

(4) 系统新增信号电缆、光缆敷设及接入工作。

(5) 系统调试、试验工作。

6 PLC程序升级

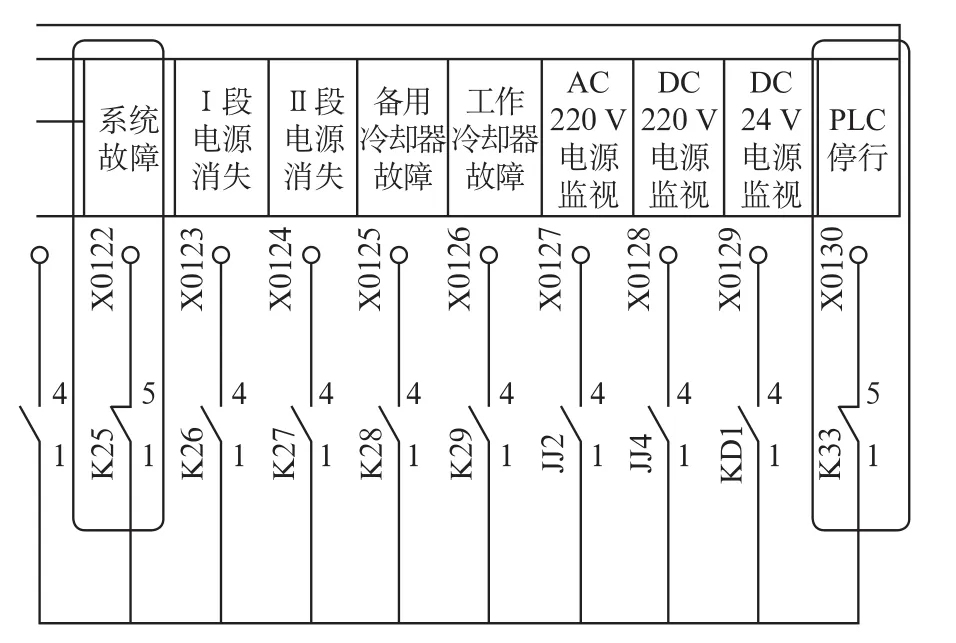

(1) 将PLC故障、停运信号上送监控LCU(通过常闭信号上送,确保PLC停运时也能上送)。按图纸接线,将原“系统故障”上送信号继电器K25的常开接点(1,4)改为常闭接点(1,5);增加PLC停运上送信号,将PLC运行开出继电器K33的常闭接点(1,5)接入,1接公共端(K29-1),5上端子XO1-30,电路如图1所示。

图1 PLC故障电路(局部)

(2) 增加冷却器全停硬接线信号上送监控。断路器合闸位置(扩展继电器KB1)+5组油泵KM接触器常闭接点+时间继电器KT1 (躲过抖动和延时)=冷却器全停硬接线信号;安装新增继电器KB1、时间继电器KT1,然后按电路图配线,电路如图2所示。

图2 冷却器故障电路(局部)

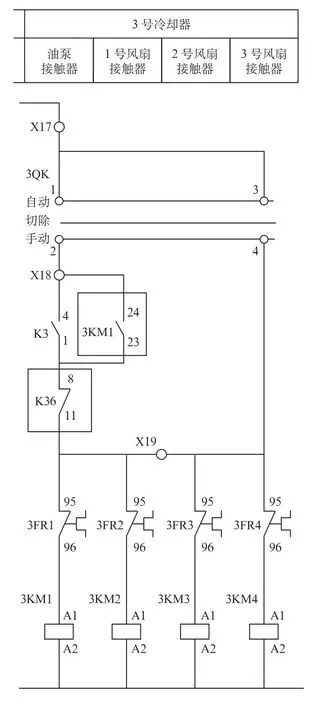

(3) 主变冷却器自动控制回路加自保持,在原有的冷却器启动器继电器K1~K5开出接点(1,4)上分别并接对应冷却器组的油泵接触器1KM1~5KM1常开触点(23,24);将备用继电器K34~K38改为5组冷却器的停止继电器,将各对应的常闭接点(8,11)接入自动控制回路,按图纸接线。以3号冷却器为例,电路如图3所示。

图3 主变冷却器自动控制回路(局部)

(4) PLC流程修改,将原有的启动冷却器开出命令改为脉冲开出,同时增加停止冷却器脉冲开出。

(5) 增加Modbus/TCP通信模块,将主变冷却器控制系统所有的DI,DO及故障信号上送,制定相应的通信点表。

(6) PLC实现对时功能。改造后的PLC具备NTP对时接口,可以通过网络实现NTP对时功能。

7 结束语

主变冷却器对电站十分重要,它能够控制主变压器的温度,使主变压器能够稳定运行,从而让电站能够稳定可靠地进行工作。通过对冷却器控制柜PLC硬件设备的改造及程序升级,使得冷却器能够更加安全稳定运行,杜绝与上述事件类似的不安全事件的发生。