某航天电子设备热分析及改进

彭扬林,马爱军,刘洪英,焦飞飞,王栋

(中国航天员科研训练中心,北京 100094)

航天电子设备发射过程需要经历严苛的环境,包括力学环境、热学环境等,这是电子设备设计的一项重要指标[1-3]。这一严苛的环境条件,致使航天电子设备的研制标准和普通的电子设备的研制存在一定的差异。由于受到发射成本、发射次数、积累数据等方面的影响,在轨的实测数据就显得极为宝贵。为了保证在这严苛的环境中设备不失效,大量而充分的地面试验验证是必需的[4-6]。发射过程更关注的是力学环境的影响;在轨运行过程中,热失效是电子元器件出现故障的主要因素之一[7-8]。

在轨状态的微重力环境,使得自然对流消失,产品散热主要通过强迫对流、辐射和传导来完成[4-6,9]。产品研制阶段,由于环境的温度、湿度、气流速度、气流方向等条件难以准确模拟在轨情况,导致了在轨环境和地面环境的热边界条件差异[4-5,9]。同时,试验时测量数据有限,设备内部温度难以测量,导致试验验证手段有时存在较多限制。

为了减少试验次数、试验成本,提高效率,以及评估天地环境差异导致的热环境差异,采取数值仿真与试验相结合的方法,更有利于保证电子设备设计的可靠性,提前消除潜在风险[10-13]。基于地面的试验验证,可以校准数值仿真模型,再对在轨的实际工况进行数值仿真,提出有效的改进建议,能够更好地控制风险并缩短产品的研制周期。

1 设备介绍及数值仿真需求

该电子设备近似为一个密闭的机箱,内部包括4个功率组件和一个运放组件。加电工作时,设备的热耗为30~150 W(不同工况下热耗不同),其热设计的目标是将元器件的热耗有效地传递到设备底板和设备外壳,保证元器件的温度在允许的设计范围内。为了良好散热,设备安装在内回路冷板安装面上,冷板组件内部通9 °C 的乙二醇工质。在轨运行条件下,设备内部温度低于12°C 时即存在较大的冷凝结露风险,可能导致电子元器件的损坏,影响设备的可靠运行。

一方面,冷板的冷却能力强时,在设备不工作或者低热耗工作时,设备的整体温度偏低,当温度低于水蒸气凝结的温度时,在产品内部形成结露,影响产品的可靠性和安全性。另一方面,冷板的冷却能力弱时,设备内部部分电子元器件的温度过高,因热失效而导致的故障概率也会更高[7-9]。所以,各种不同工况条件下,如何保证设备在轨工作时,其温度在合理的范围内,需要进行全面的分析和验证。

由于设备内部的温度难以通过试验测量,测量过程也难以保证测量点覆盖温度的最大和最小值区域。再加上天地环境的差异性,试验过程也未必可以排除所有的潜在风险,所以数值仿真的方式可以更好地解决该问题。通过地面试验验证,校准数值仿真模型,再基于在轨的实际物理环境,对设备在轨工作的温度平衡过程进行数值仿真,验证热设计的合理性,并预测有可能发生冷凝结露的位置,能够有效控制结露风险。

2 数值仿真

该设备在轨工作期间,与内回路冷板和舱内空气存在热量交换,最终达到温度平衡。热量传递的过程主要包括传导、对流、辐射。该设备上的温度差相对较小,辐射的影响小,可以忽略。整个设备内部近似为一个封闭的环境,内部有热源(发热元器件)。所以整个设备的传热过程包括以下几个部分:零部件之间热传导、冷板中液体对流换热、机箱内部空气自然对流换热(在轨状态不存在自然对流换热,机箱内部空气仅作为热传导的介质)、设备外部的对流换热。根据整个设备的热分析过程,整个计算域包含固体域(设备的各组成零部件)和流体域(设备内部气体域、冷板内部的液体域)。

模型简化包括以下几个部分:

1)螺钉、螺母等小尺寸的连接部件删除。

2)较小尺度的圆角、倒角、小孔、短边、小尺寸面等小型特征去除。

3)PCB 是一种复杂的多层结构,传热特性各向异性,每层材料结构差异、走线的差异、覆铜的区域等导致其模型比较复杂[14-16],该文将其简化为各向同性的实体。

4)发热元器件简化为外形近似的各向同性简单实体。

5)发热量较小的元器件直接删除,其他元器件的热耗,根据各元器件的功率和总的热耗按比例进行折算。

设备整体简化后的模型如图1 所示。

图1 电子设备的简化几何模型

模型简化后,通过对机箱内部进行填充可得到空气计算域,对冷板内部进行填充可得到流体计算域。网格划分时,对不同计算域的交界面进行网格细化,各计算域内部采用粗网格尺寸来得到合理的计算规模。

在材料物理参数确定的条件下,整个设备的传热过程分析,还存在机箱外部的对流换热系数不确定的情况。对流换热系数与固体表面温度、固体热传导系数、流体温度、流体速度等状态相关,对于其数值的确定,有较多的研究[5,9,13,17]。文中通过试验和数值计算的结果对比来标定对流换热系数。对该问题进行相应的简化,将设备外部各区域的对流换热分为三个部分:设备顶面对流换热系数h1、设备侧面对流换热系数h2、冷板底面对流换热系数h3。实际试验过程或在轨使用过程中,设备顶面和设备侧面是直接和空气接触,冷板底面安装在一个铝蜂窝芯加碳纤维铺层的复合材料板上,由于该复合材料板的热特性各向异性明显,且和具体的铺层结构密切相关,传热过程较为复杂,为了简化计算,文中也将该面上的热传递过程的边界等效为对流换热边界。

3 地面试验及数值仿真对比

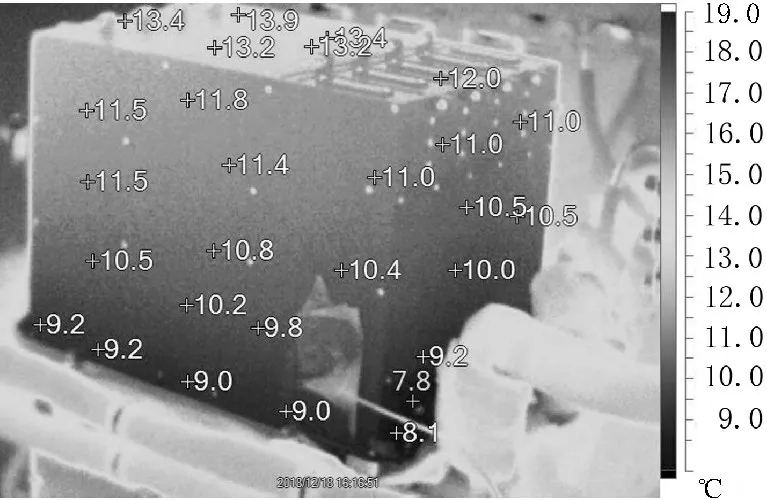

地面试验的环境温度为16.7~17.5 °C,内回路冷板中乙二醇的流量为315 L/H;数值仿真过程的环境温度为17.1°C,内回路冷板中乙二醇的流量为315 L/H。试验过程中,设备表面的温度分布如图2-4 所示。

图2 设备关机状态试验温度分布

图3 设备1档状态试验温度分布

图4 设备4档状态试验温度分布

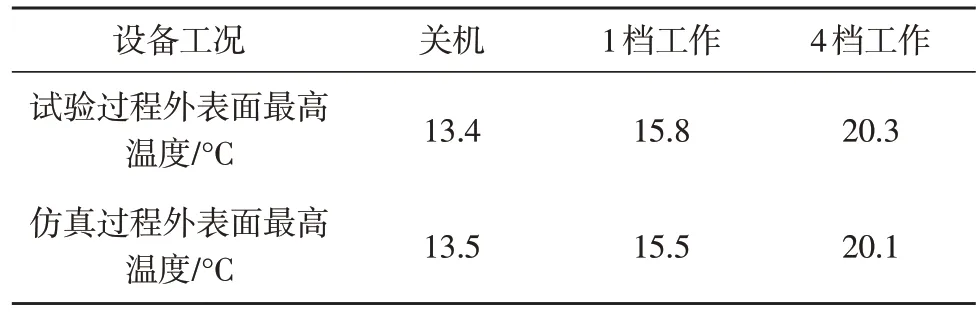

当内部热源、材料参数确定的情况下,整个设备的稳态温度分布就由外表面的对流换热情况来确定。根据设备关机、1 档、4 档三种工况下,数值仿真得到的外表面最高温度与实际的试验温度差值最小为标定目标。得到最终标定的边界条件为:上表面对流换热系数h1=10 W/(m2K),四个侧面对流换热系数h2=8 W/(m2K),冷却板底面对流换热系数h3=20 W/(m2K)。设备外表面试验和数值仿真的最高温度值如表1 所示。

表1 地面试验及数值仿真数据对比

4 在轨工况数值仿真

在轨工况的计算不考虑重力,设备内部的气体域属性设置为固体,气体域只存在热传导,不存在对流换热的情况。在轨状态设备外部的对流换热是基于前文标定的对流换热系数。

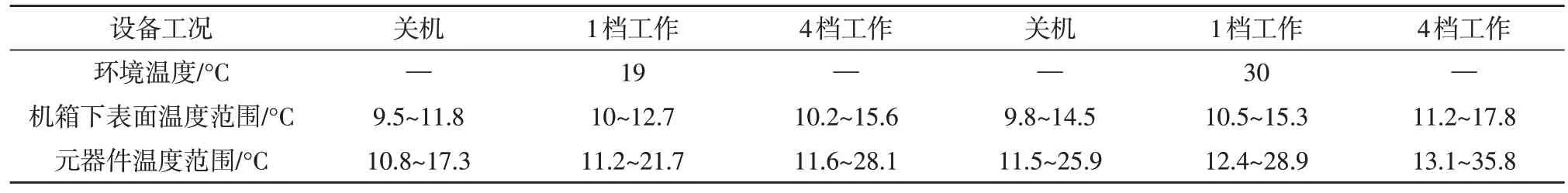

在轨环境下,低于12°C 即存在结露风险。舱内正常工作温度范围为19~30 °C,在两个极限温度条件下,对该电子设备进行传热分析。一方面,设备内部温度不能低于12 °C,否则存在冷凝结露风险;另一方面,温度过高,电子元器件损坏的风险也会提高。数值仿真结果显示,机箱内部的最低温出现在机箱内壁下表面,最高温出现在发热电子元器件表面上。冷板内部流量为80 L/H,环境温度为19 °C 和30 °C 条件下,数值仿真计算得到的机箱内壁下表面温度范围、发热电子元器件表面温度范围如表2 所示。环境温度为30°C、设备4 档工作条件下,机箱内壁下表面温度分布如图5 所示。

表2 在轨状态数值仿真结果

在轨状态的上述六种工况条件下,机箱内壁下表面的温度都有低于12 °C 的区域(关机状态不受12 °C 条件的限制),部分发热电子元器件表面的温度也低于12 °C,正常工作条件下均存在较大的冷凝结露风险,需对设备进行改进。

5 改进分析

从图5 可以发现,机箱内壁下表面的温度分布趋势和冷板内流体的流动特点相似,靠近入口处温度最低,靠近出口处温度偏高。机箱内壁下表面温度的最大影响因素是冷板的冷却效果。所以提高冷却液温度可以有效解决冷凝风险,由于整套系统的工况限制,无法采用该方法进行解决。所以可以从降低冷却效果的角度,实现在轨工况下提高设备内部的温度,达成改进目标。简便有效的方式是在机箱和冷板之间增加隔热垫,常用的隔热垫为环氧酚醛层压玻璃布板,其热导率为0.3 W/(mK)。

图5 机箱下表面温度分布

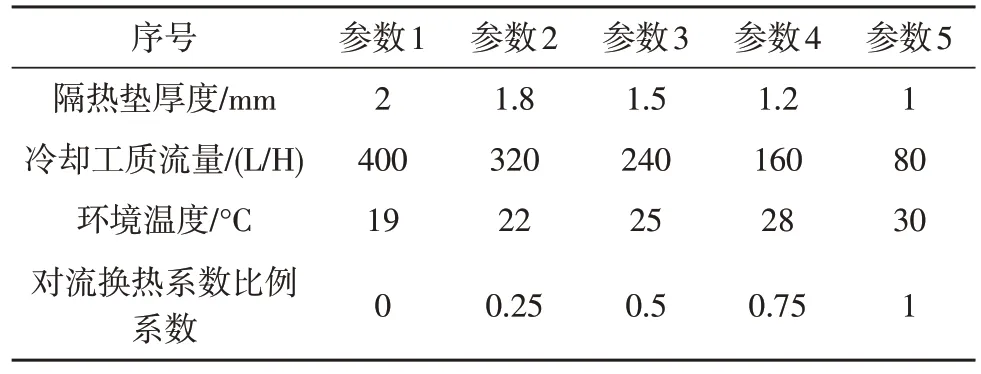

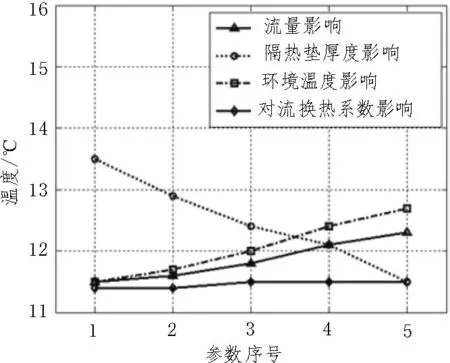

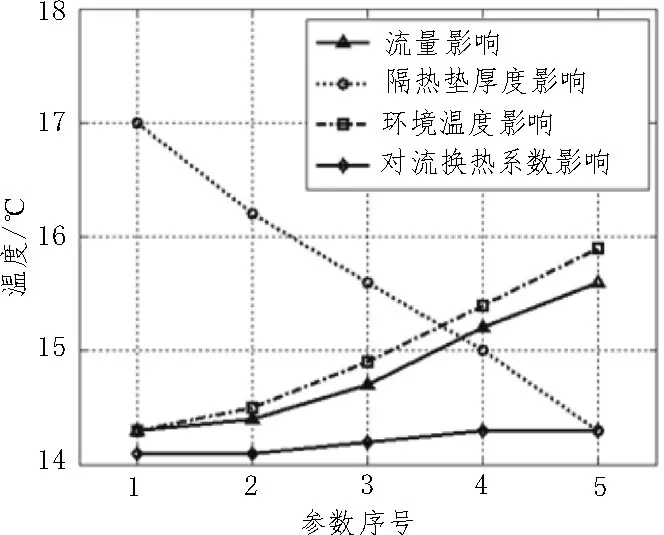

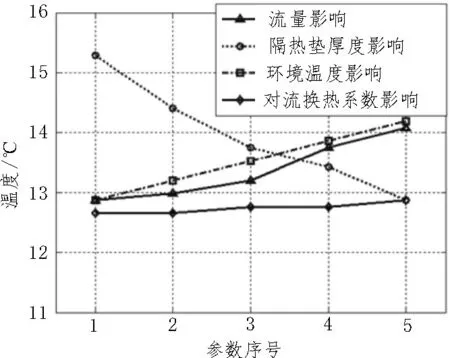

文中通过隔热垫厚度、冷却工质流量、环境温度以及机箱外部对流换热系数四个因素,对设备温度分布的影响规律进行单因素对比分析,得到的数据曲线如图6-9 所示。分析的常用工况:隔热垫厚度为1 mm、舱内环境温度为19 °C、设备1 档工作、内回路冷板流量为400 L/H。分析某个因素时,其参数序号对应的参数值如表3 所示,其他参数则为常用工况。温度的分布使用机箱内壁下表面的下限温度、上限温度,电子元器件表面的下限温度、上限温度进行表示。不同参数对机箱内壁下表面下限温度的影响规律如图6 所示,不同参数对机箱内壁下表面上限温度的影响规律如图7 所示,不同参数对电子元器件表面下限温度的影响规律如图8 所示,不同参数对电子元器件表面上限温度的影响规律如图9所示。

表3 参数对应关系列表

图6 机箱下表面的下限温度变化规律

图7 机箱下表面的上限温度变化规律

图8 元器件表面的下限温度变化规律

图9 元器件表面的上限温度变化规律

对流换热系数比例系数,是指数值计算时根据第3 节计算得到的对流换热系数乘以当前的比例系数作为新的数值计算的边界对流换热条件。

从图6-9 可知,隔热垫越厚,设备的整体温度越高;冷却工质流量越大,设备的整体温度越低;环境温度越高,设备的整体温度越高;机箱外部对流换热系数对机箱内壁下表面和电子元器件上温度分布影响较小。所以,虽然地面试验和在轨工况下的对流换热条件存在一定的差异,但是使用地面试验的标定数值,用于评估该设备在轨工作时的冷凝结露风险误差较小。

机箱内壁下表面距离冷板较近,受到冷板的温度调节作用较大,所以从图6 和7 可以发现,增加的隔热垫厚度对其温度调节作用最明显。如图6 和图8 所示,机箱内壁下表面和电子元器件表面的温度下限,受到隔热垫厚度的影响最显著,而冷凝结露主要受到下限温度的影响,所以增加隔热垫避免冷凝结露的改进方式是合理的。结合图6 和图8 可知,隔热垫大于1.2 mm 即可保证正常工作时所用工况均能满足机箱内部温度大于12°C 的要求(机箱内壁下表面是运行过程中机箱内部温度最低的位置)。

内回路冷板流量对设备温度的影响规律,可以用于在轨工作时,针对不同使用工况和冷板冷却液流量的匹配,使设备运行在更合理的温度范围内。

为了评估设备正常工况的上限温度,在舱内环境温度为30°C、设备4 档工作、内回路冷板流量为80L/H 的条件下,对隔热垫厚度的影响规律进行分析。不同隔热垫厚度条件下,不同区域的上限、下限温度变化规律如图10 所示。

图10 不同厚度隔热垫对温度的影响规律

从隔热垫对机箱内壁下表面和电子元器件表面的温度影响规律来看,随着隔热垫厚度的增加,电子元器件表面的上限温度持续提高,最高可达47.4°C。由于PCB 板和电子元器件的简化及其材料等效参数的给定,都可能会带来一定的误差,从而造成PCB 板和电子元器件附近局部区域温度分布的误差。由于最低温度都是基于机箱内壁下表面进行评估的,所以这一简化并不影响最低温度的计算,也就是不影响冷凝结露风险的评估。

基于降低最高温度,以及考虑计算误差的存在,隔热垫厚度要尽量小,更有利于设备的长期运行可靠性。所以改进时选用1~1.2 mm 厚度的隔热垫较合适,这样可以避免由于隔热垫太厚而导致的电子元器件表面温度过高,个别工况下温度低于12°C 的情况也可以通过调节冷板流量的方式对设备进行温度控制。

6 结论

通过对设备的稳态温度分布进行数值仿真计算,可以发现当前设计状态下的设备在轨运行期间,存在较大的冷凝结露风险,通过对改进方案的详细计算分析,提出合理的改进建议,并得到以下结论:

1)通过和地面试验的对标,确定了对流换热的边界条件为在轨条件下的计算,验证了数值计算模型的合理性。

2)通过对隔热垫厚度、冷却工质流量、环境温度、对流换热系数的分析,发现隔热垫厚度对设备的最低温度影响明显,即影响冷凝结露的风险;环境温度对设备的最高温度影响明显,容易导致元器件的热失效。

3)数值计算有效地发现设备设计过程中的潜在风险,并通过大量的分析对比,提出合理的改进建议:在机箱和冷板之间增加1~1.2 mm 厚度的环氧酚醛层压玻璃布板隔热垫,用以保证不出现冷凝结露风险的同时,避免了电子元器件表面温度过高。

4)地面试验和在轨运行时,虽然对流换热的边界条件存在一定差异,通过对流换热系数的分析发现,该系数的误差对设备内部的最低温度影响较小,所以对于评估是否存在冷凝结露风险的影响较小。

5)PCB 板和电子元器件的简化,可能造成PCB板和电子元器件附近局部区域温度值的差异,也就是计算得到的元器件表面的最高温度存在一定的误差,但是并不影响冷凝结露风险的评估。