某工业型燃气轮机箱装体超温试验研究

吴一鸣,魏昌淼,周 拓

(中国船舶集团有限公司第七〇三研究所无锡分部,江苏 无锡 214151)

燃气轮机具有紧凑的结构布局、良好的燃油经济指标、较高的热效率、良好的可靠度与长久的使用寿命等优势,被广泛应用于航空、航海、陆航等军用国防领域,同时广泛应用于联合发电、能源供给、冶金等领域,在国民经济领域也得到长足发展[1-3]。现代燃气轮机一般安装于箱装体内,作为一个装置单元提供给用户。燃气轮机运行时,压气机、燃烧室、涡轮机匣表面温度均较高,热量通过对流、辐射传递到箱装体内。长时间运行会造成箱装体内温度较高,如果不能充分的冷却会造成燃气轮机振动传感器、转速传感器、燃油电磁阀等控制、测量元器件故障。

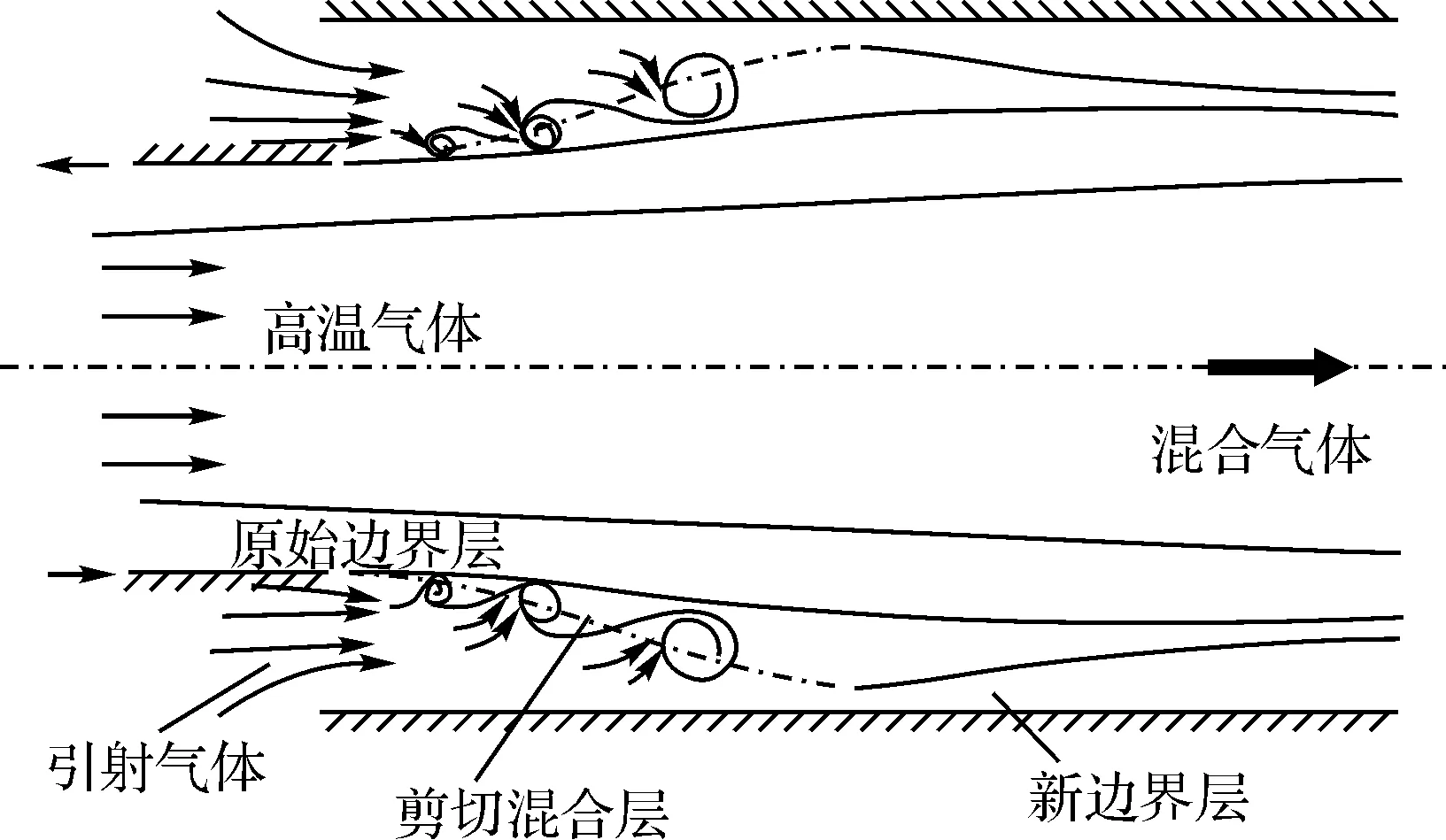

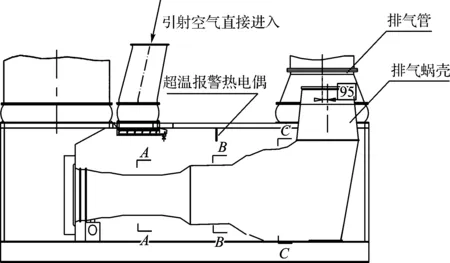

某工业型燃气轮机利用燃气轮机的排气动能引射空气,在箱装体内建立连续的空气流 ,空气在排气道中与燃气轮机的排气混合,实现对箱装体的冷却[4]。高温气体从排气蜗壳出口喷出,进入混合管,并在混合管内入口区域形成负压区,周围环境中的冷空气从引射口(箱装体与排气蜗壳的间隙)被卷吸到混合管中与高温气体进行混合,引射原理如图1[5]所示。该冷却方式不另外消耗能源,被广泛应用于燃气轮机箱装体[6]。

图1 引射原理图

某工业型燃气轮机在实际运行过程中,出现了箱装体超温报警故障。针对该情况,本文从箱装体内部冷却出发,进行试验研究及分析。

1 箱装体超温故障

某工业型燃气轮机为防止箱装体空气温度过高,在燃烧室上方设置了超温报警热电偶。当该处温度大于150 ℃时,控制系统将发出超温报警信号。

经过分析,多台机组超温报警故障均发生在70%功率以上工况。燃气轮机高于70%功率以上运行时,机匣表面温度较高,若引射冷却空气较少将造成箱装体内环境温度过高。

根据燃气轮机箱装体通用技术要求[7],对冷却空气量进行计算。

沿发动机轴向长度各表面进行对流换热计算:

(1)

沿发动机轴向长度各表面进行辐射散热计算:

(2)

式中:q21为辐射换热量,W;C为辐射系数,取5.67 W/(m2·K4);TE为沿发动机轴向长度各部位表面绝对温度,TE=tE+273,K;TC为箱装体允许空气的极限绝对温度,TC=tC+273,K。

总散热量为对流换热量与辐射换热量之和:

Q=q11+q21

(3)

冷却空气流量:

(4)

式中:Q为发动机总散热量,W;G为冷却空气量,kg/s;CP为空气比热,取1 005 J/(kg·℃);t0为环境温度,℃。

根据燃气轮机额定工况下各部位表面温度及各部位的尺寸,根据箱体设计取冷却空气出口温度限值为120 ℃,各换热量计算如表1所示。

表1 换热计算

取环境温度为30 ℃,由公式(4)求得额定工况下燃气轮机所需冷却空气流量G为8.58 kg/s,与燃气轮机箱装体所需冷却空气流量设计值一致。因此本次箱装体引射冷却空气量需大于8.58 kg/s才能满足箱装体出口空气温度小于120 ℃的要求。

2 箱装体空气温度试验研究

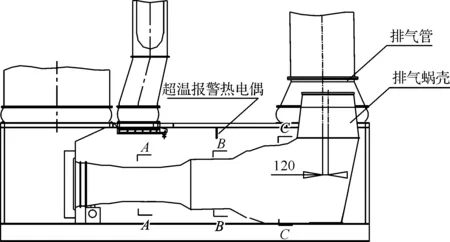

某工业型燃气轮机工作系统图及温度测量界面如图2所示。

图2 燃气轮机工作系统图及温度测量图

针对燃气轮机超温报警进行了温度测量试验,根据燃气轮机结构组成,对压气机截面、燃烧室截面、动力涡轮截面进行温度测量,如图2所示。以B-B截面为例,从进气往排气端看,左上角为B1处温度测点,顺时针依次为B2、B3、B4、B5、B6、B7、B8处温度测点。在燃气轮机运行70%功率时,燃气轮机超温报警热电偶测量温度150.2 ℃,燃气轮机控制系统发出超温报警信号;燃气轮机稳定运行100%功率时,超温报警热电偶测量温度为172.4 ℃,实时测量引射空气流量为5.4 kg/s,小于8.58 kg/s。因此本次超温故障是由于冷却空气量不足造成。

如何提升引射空气流量是工程技术人员面对的重要问题。从冷却空气引射原理出发,主要从引射管路、排气管路方面来研究引射空气量不足的原因。试验主要包含三个方面:1)排气管与排气蜗壳出口对中情况对引射的影响试验;2)排气管烟气处理装置阻力调整对引射的影响试验;3)引射空气管路阻力调整对引射的影响试验。

2.1 排气管与排气蜗壳出口对中情况对引射的影响试验

该型燃气轮机原安装状态为排气蜗壳出口中心与排气管对中偏差95 mm。为研究排气蜗壳出口中心与排气管对中情况对引射的影响,进行了对中偏差120 mm、对中偏差0 mm的引射试验,如图3至图5所示。

图3 排气管与排气蜗壳出口对中偏差95 mm

图4 排气管与排气蜗壳出口对中偏差120 mm

图5 排气管与排气蜗壳出口对中偏差0 mm

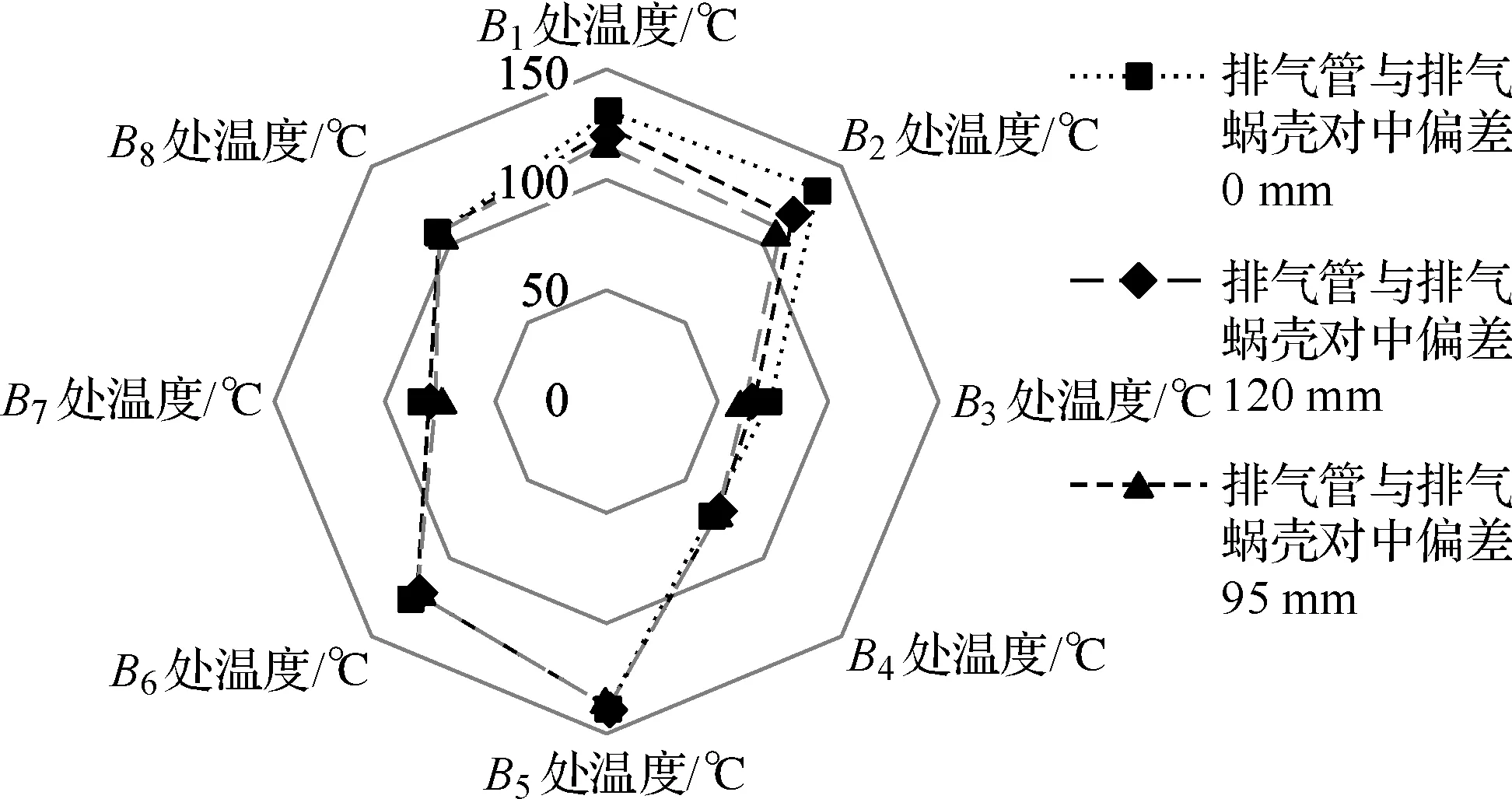

对每种对中情况分别进行试验,以10%功率为一档,从空载逐级升功率,直至升至100%功率,记录试验全程截面数据。对箱装体内各典型截面进行压力(负压)测量,100%功率下负压数据如图6所示。对箱装体内截面温度数据进行分析,以燃烧室截面B-B为例,100%功率下B-B截面的温度数据如图7所示。

图6 对中试验各截面压力(负压)测量值

图7 对中试验下B-B截面温度对比图

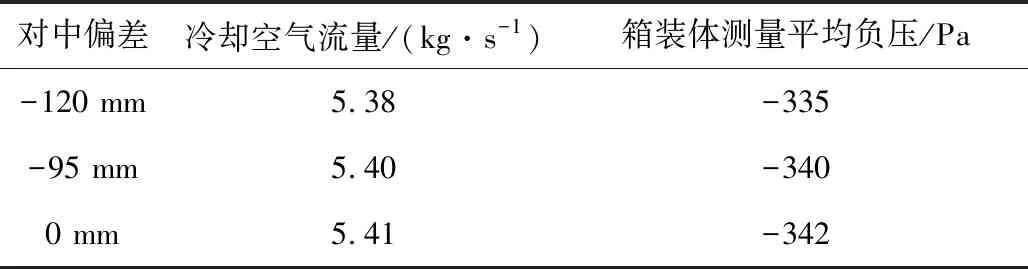

该工业型燃气轮机利用燃气轮机的排气动能引射空气,在固定的进、排气及引射系统中,箱装体内压力(负压)表征着引射空气量的大小。箱装体负压越大,引射空气量越大,箱装体内空气温度越低;箱装体负压越小,引射空气量越小,箱装体内空气温度越高。在100%功率下,通过空气流量计测得的冷却空气流量及压力变送器测量的箱装体平均负压值如表2所示。

分析表2及图6、图7数据,可见排气管与排气蜗壳出口的对中变化,对箱装体内负压影响较小,测量的冷却空气引射量基本一致,箱装体出口温度基本一致。

表2 100%功率排气管对中试验参数表

2.2 排气管烟气处理装置阻力调整对引射的影响试验

除原型烟气处理装置,另有A和B两种不同流阻的烟气处理装置用于本次试验。对每种烟气处理装置分别进行试验,100%功率下箱装体内负压数据如图8所示,B-B截面的温度数据如图9所示。

图8 不同型烟气处理装置试验各截面压力(负压)测量值

图9 不同型烟气处理装置试验下B-B截面温度对比图

通过测量冷却空气引射量及图8、图9数据可知100%功率下,原型烟气处理装置箱装体负压约-340 Pa,B-B截面平均温度为78 ℃,冷却空气引射量为5.4 kg/s;烟气处理装置A箱装体负压约-760 Pa,B-B截面平均温度为63 ℃,冷却空气引射量为8.3 kg/s;烟气处理装置B箱装体负压约-1 300 Pa,B-B截面平均温度为53 ℃,冷却空气引射量为11.5 kg/s。

通过上述试验及数据分析,可知烟气处理装置对燃气轮机箱装体引射空气量影响较大。优化烟气处理装置,减少流阻可较大程度上提高引射量,B型烟气处理装置可以满足引射流量大于8.58 kg/s的要求。

2.3 引射空气管路阻力调整对引射的影响试验

为研究引射空气管路对引射空气流量的影响,采用了改变引射管路阻力来进行试验。如图10所示,将引射管路从中部全部断开,燃气轮机运行时,引射空气不通过原过滤器、上部管路、下部管路进入箱装体,而是通过下部管路直接进入箱装体内。

图10 引射管路阻力调整试验原理图

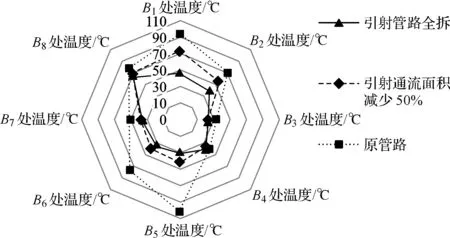

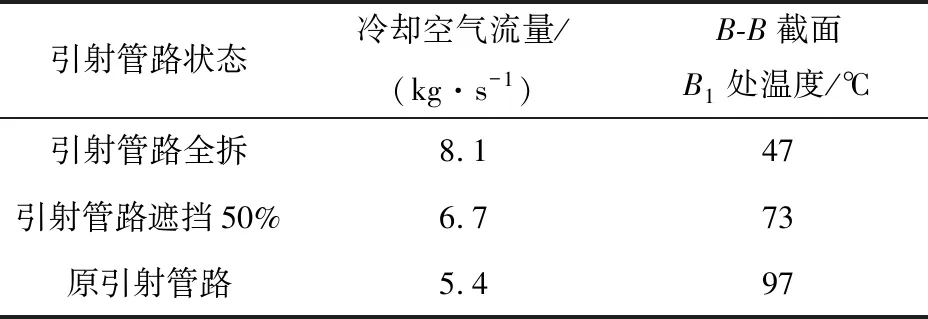

对引射管路进行调整,对原引射管路、引射管路全拆(引射空气直接从下部管路进入)、引射管路遮挡50%情况分别进行试验。100%功率下箱装体B-B截面的温度数据如图11所示。记录额定功率引射管路阻力调整试验参数,如表3所示。

图11 引射管路阻力调整试验B-B截面温度对比图

表3 额定功率引射管路阻力调整试验参数表

根据图11、表3数据,可看到引射管路全拆(引射空气直接从下部管路进入)、引射管路遮挡50%、原引射管路,B1处温度分别为47 ℃、73 ℃、97 ℃。原引射管路、引射管路遮挡50%、引射管路全拆引射空气量测量流量分别为5.4 kg/s、6.7 kg/s、8.1 kg/s,可见引射管路阻力对引射量影响较大。

3 总结

从冷却空气引射原理出发,对某工业型燃气轮机在运行过程中出现的箱装体超温报警故障进行分析,进行了三方面的试验:1)调整排气管与排气蜗壳出口对中情况,试验排气管与排气蜗壳出口对中值变化对引射空气量的影响,表明排气管与排气蜗壳出口对中对箱装体内负压影响较小、对箱装体内环境温度影响也较小,即对引射空气量影响较小。2)调整排气管烟气处理装置阻力,试验排气管烟气处理装置阻力对引射的影响,表明烟气处理装置对燃气轮机箱装体引射空气量影响较大,采用优化的烟气处理装置,减少流阻,较大程度上提高空气引射量。3)调整引射空气管路阻力,试验引射空气管路阻力对引射的影响,表明引射管路阻力对引射空气量影响较大,采用优化引射装置、降低引射阻力,可提高引射空气量。