攀枝花铁矿尖山地采保安矿柱回采结构参数优化*

董秋平,徐浩,周科平,高德锐,杨念哥

(1.攀钢矿业有限公司攀枝花铁矿, 四川 攀枝花市 617025;2.中南大学 资源与安全工程学院, 湖南 长沙 410083)

0 引言

攀枝花铁矿尖山地下矿前期采用露天开采,目前矿山已经转入地下开采阶段,所采用的采矿方法为无底柱分段崩落法。矿体北部和西部处于攀枝花倮密路的两段路段,考虑崩落法开采对公路稳定性的影响,部分矿体被遗留下来成为保安矿柱,积压了大量优质矿产资源。随着开采深度的增加,保安矿柱压矿量不断增加,可开采矿量降低,矿山生产服务年限缩短甚至面临关闭。为了避免浪费国有优质矿产资源和延长矿山生产服务年限,矿山拟采用设置隔离矿柱和转崩落法为分段凿岩阶段出矿嗣后充填法对保安矿柱及深部矿体进行回采。为充分减小保安矿柱及深部矿体回采对公路稳定性的影响,有必要对分段凿岩阶段出矿嗣后充填法回采时的采场结构参数进行优化,以选择最优的采场结构参数,从而实现保安矿柱高效、低成本的协同回采。

采场结构参数一方面影响着采场的稳定性;另一方面也影响着矿山开采的经济效益。因此,从安全生产和经济效益最优两方面考虑,合理选取采场结构参数对于地下矿山开采显得尤为重要。目前常用的确定采场结构参数方法主要有数值模拟[1-3]和Mathews稳定图法[4-5]。本研究以尖山地下矿为工程背景,对拟采用的不同采场结构参数方案进行数值模拟,选取公路保护带和隔离矿柱底板的最大拉应力和下沉位移作为衡量指标,对不同采场结构参数下公路保护带和隔离矿柱的稳定性进行分析,确定出最适宜攀枝花铁矿尖山地下矿保安矿柱回采的采场结构参数,实现矿山安全、经济和高效开采。

1 工程概况

攀枝花铁矿尖山地下矿位于四川省攀枝花市东区,矿石属于中品位高硫低磷钒钛磁铁矿,富含钒钛资源,开采价值极高。尖山地下矿有Ⅳ、Ⅷ、Ⅶ、Ⅵ、Ⅴ 5个矿带,矿体呈单斜层状、似层状及透镜状产出,倾角50°~60°,长度约850 m,有效长度650 m左右,平均厚度187.62 m。由于无底柱分段崩落法主要通过爆破后破碎的覆盖层补充空区,具有一定的松散性,抗拉能力较差;而分段凿岩阶段出矿嗣后充填法通过胶结充填的方式补充采空区,顶板应具有自稳能力,因此需设置隔离矿柱实现两种采矿方法的高效衔接。攀枝花倮密路与矿体和保安矿柱位置关系如图1所示,矿山在1260~1220 m水平提前预留了水平形状隔离矿柱,其中隔离矿柱下部矿体及保安矿柱全采用分段凿岩阶段出矿嗣后充填法进行回采。为了保证公路稳定性和降低回采成本,设计一步骤采场采用胶结充填,二步骤采场采用废石回填。采场垂直矿体走向布置,长度100 m,中段高度60 m,分层高度20 m,每3个分层为一个中段,采用“隔一采一”的回采方式,盘区回采顺序为自东向西、自南向北回采。

图1 攀枝花倮密路与矿体和保安矿柱位置关系

2 方案设计与模型建立

2.1 方案设计

根据攀枝花铁矿尖山地下矿开采现状以及相关设备的情况,参照类似矿山,推荐拟采用的采场结构参数方案为以下3种,详见表1。

表1 采场结构参数方案

2.2 数值模型建立

数值模型的建立采用 MidasGTSNX软件。首先,在已有的矿体模型的基础上,运用3Dmine对矿体进行优化并通过实体验证;然后,导出.dxf文件并运用 CAD软件炸开线条并保存;最后,再将地表模型、露天坑模型、断层模型等导入MidasGTSNX软件生成实体并划分网格建立数值模拟计算的基础模型。根据弹塑性理论,地下工程开挖仅对距开挖中心点 3~5倍跨度范围内的岩体产生影响[6]。因此,根据矿体尺寸计算得到模型的范围为长×宽×高:4300 m×3575 m×1593 m,数值计算模型如图2所示。

图2 数值计算模型

根据不同采场结构参数方案和盘区划分情况,分别在基础模型上切分矿房、矿柱和盘区柱,得到了各方案对应的数值计算模型。图3(a)显示了方案1的数值计算模型,每个盘区包括6个采场,按照采场所在方位及其开采顺序分别进行编号,S1~S6代表南1至南6采场、M1~M6代表中1至中6采场,N1~N6代表北1至北6采场,每个采场包括3个矿房(一步回采)和2个矿柱(二步回采);阶段内留有5个垂直走向方向和2个沿走向方向的盘区柱。图3(b)和图3(c)分别为方案 2和方案3的数值计算模型,采场划分方式均与方案1相同,由于方案3矿房矿柱宽度大,每个盘区沿走向只布置了5个采场。

图3 各方案的数值计算模型

为了分析攀枝花铁矿尖山地下矿不同采场结构参数下地表公路和隔离矿柱的稳定性,数值模拟过程中在公路安全保护带(公路外围20 m)和隔离矿柱底板设置了监测点,获取开采过程中公路安全保护带和隔离矿柱的位移、应力变化情况。图4显示了公路安全保护带和隔离矿柱底板的监测点位置(图为方案 1中监测点示意情况),其中白色标识为地表公路,黄色标识为公路安全保护带,五角星为监测点的位置。

图4 公路、采场顶板监测点布置

2.3 地应力和矿岩力学参数确定

通过现场地质取样加工成标准试样后,采用试验机开展室内岩石力学试验,获得岩样的单轴抗压强度、抗拉强度等岩石力学参数。基于Hook-Brown准则进行折减获取相应的岩体强度[7],得到本次数值模拟所需的岩体力学参数,具体参数结果见表2。

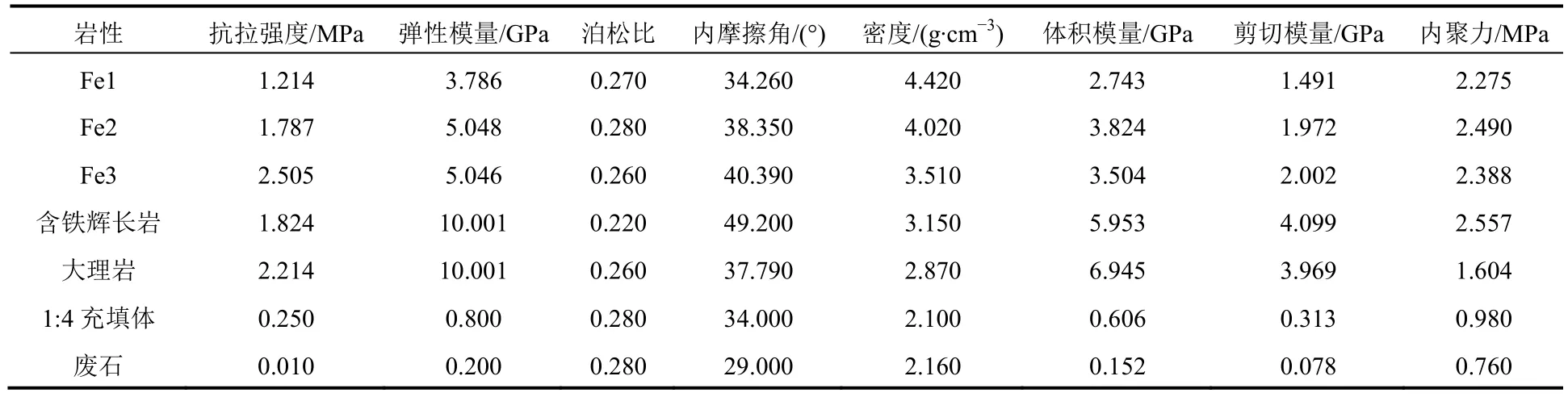

表2 岩体物理力学参数

3 结果分析

隔离矿柱下部矿体及保安矿柱回采过程中,影响公路安全的因素主要有两方面:一是公路保护带最大拉应力未超出岩体极限抗拉强度发生拉伸破坏;二是公路保护带最大下沉位移未超过允许范围(<50 mm)导致岩体发生垮落[8]。因此,本文选取公路保护带最大拉应力和最大下沉位移作为衡量指标对不同采场结构参数回采时的公路稳定性进行分析。

3.1 公路保护带最大拉应力

图5为不同采场结构参数下公路保护带的拉应力云图,由于云图数量较多,仅选取第 18步开挖时(即第二阶段采充)公路保护带的拉应力云图进行分析。由图5可知,无论何种采场结构参数,公路保护带都未出现拉应力,最大拉应力主要出现在露天坑底部及边坡,即公路保护带不易发生拉伸破坏,一定程度上保证了公路的稳定性,但分析公路是否安全仍需要考虑公路保护带下沉位移的综合影响。

图5 各方案对应的公路保护带拉应力云图

3.2 公路保护带下沉位移

图6为不同采场结构参数下公路保护带最大下沉位移随开挖步数的变化曲线。由图6可知,公路保护带最大下沉位移呈先缓慢增大再快速增大的趋势,即以第9步开挖(第一阶段采充结束)为分界线。第9步开挖前曲线先缓慢增长后迅速增长,第9步开挖后曲线也呈现先缓慢增长后迅速增长的趋势,原因在于开采顺序为由东向西进行,即先采充距离公路较远的采区,公路受到采动影响较小,再采充距离公路较近的采区,公路受到采动影响较大。此外,随着充填开挖的进行,采场结构参数越大,公路保护带最大下沉位移越大,方案 1、方案2、方案3这3种方案最大位移分别为44 mm、45 mm、51 mm,即方案1、方案2的最大下沉位移均小于安全界线值50 mm,但方案3的最大下沉位移大于安全界限值50 mm。结果表明:通过最大下沉位移可判断方案1、方案2条件下公路安全保护带属于安全范围,方案3条件下公路安全保护带存在安全风险。

图6 公路保护带最大下沉位移随开挖步数变化曲线

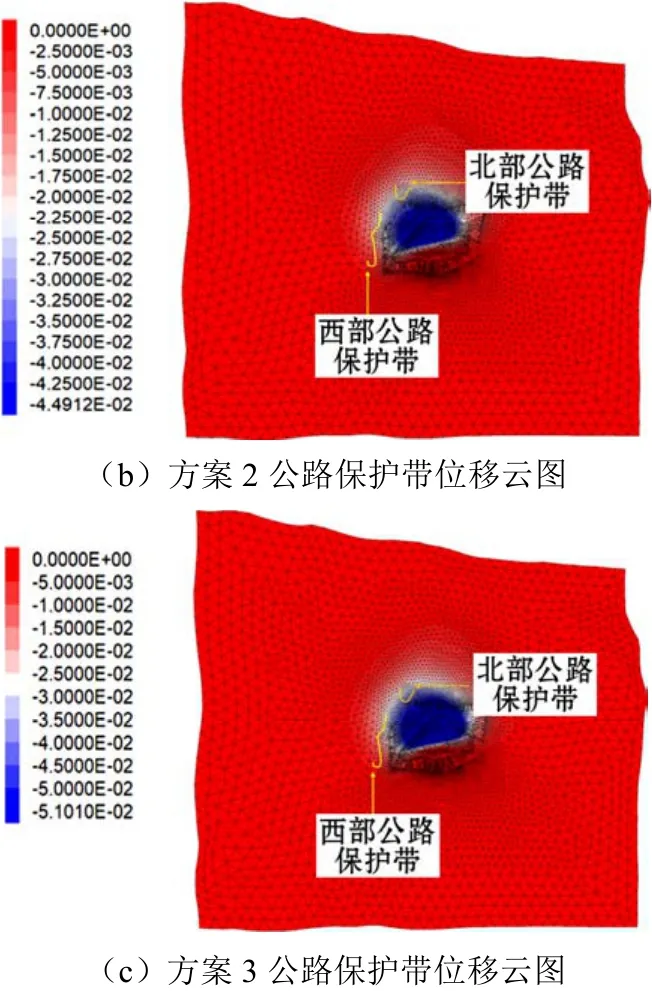

图7为不同采场结构参数方案下公路保护带最大下沉位移云图。由于云图数量较多,仅选取第18步开挖时(即第二阶段采充)的公路保护带处位移云图进行分析。由图7可知,最大下沉位移主要发生在露天坑及边坡,方案3条件下公路保护带下沉位移最大,并超过安全界线值50 mm,方案1、方案2条件下沉位移均满足安全界线值,且这两种方案公路保护带下沉位移差异并不是太大,但两种方案开采生产能力有较大差别。因此,在保证公路安全的前提条件下,为了提高矿山生产能力和效率,建议攀枝花铁矿尖山地下矿结构参数按方案 1选取。同时,在保安矿柱回采过程中,应当对边坡和公路保护带的下沉位移进行实时监测,预防危险情况的发生。

图7 各方案对应的公路保护带位移云图

3.3 隔离矿柱最大拉应力

图8为不同采场结构参数下隔离矿柱底板最大拉应力随开挖步数的变化曲线。由图8可知,第一阶段采充结束后,隔离矿柱底板的最大拉应力随开挖步数的增加而急剧增大,同时方案3隔离矿柱底板的最大拉应力比方案1和方案2大。第二阶段采充结束后,随开挖步数的增加采场顶板最大拉应力缓慢增加,原因是第一阶段矿体开采已完成,应力释放形成拉力拱进而起到一定的支撑作用,因此在向下的采充过程中对隔离矿柱底板的稳定性影响较小。此外,方案1和方案2隔离矿柱底板最大拉应力分别为 1.19 MPa和 1.16 MPa,均低于矿体(Fe1)抗拉强度,方案 3隔离矿柱底板最大拉应力为1.30 MPa,超过矿体(Fe1)抗拉强度,隔离矿柱发生垮落的风险更高。

图8 隔离矿柱底板最大拉应力随开挖步数变化曲线

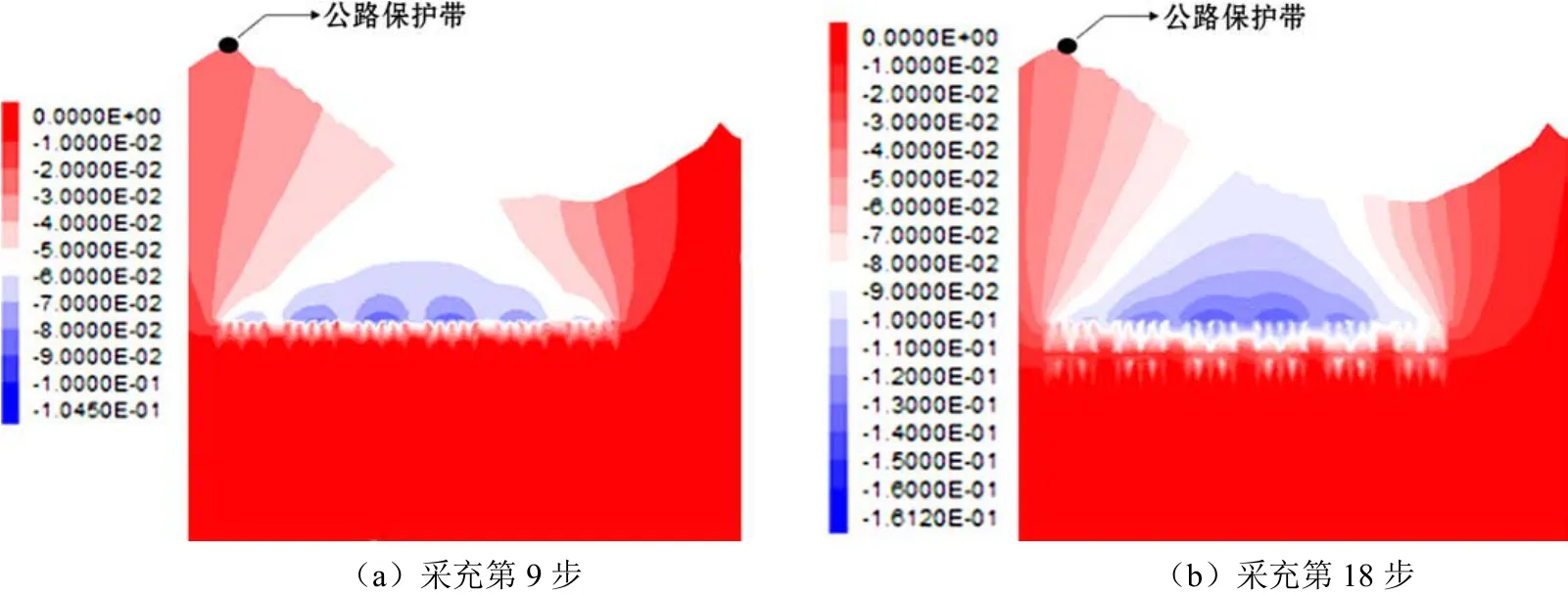

图9为不同采场结构参数下隔离矿柱底板的最大拉应力云图,由于云图数量较多并且各采场结构参数方案的云图特征相似,只展示了方案1采充第9步(第一阶段采充)和采充第18步(第二阶段采充)时最大拉应力云图。由图9可知,第一和第二阶段采充结束后,隔离矿柱的最大拉应力主要出现在每个盘区中间,靠近盘区间柱的最大拉应力较小;同时,靠中间盘区的隔离矿柱底板最大拉应力比靠东西两侧盘区的最大拉应力大,因此在第一和第二阶段采充过程中要注重中间盘区隔离矿柱底板的管理。

图9 方案1隔离矿柱底板最大拉应力随开挖步数变化曲线

3.4 隔离矿柱最大位移

图10为不同采场结构参数下隔离矿柱底板最大下沉位移随开挖步数的变化曲线。由图10可知,隔离矿柱底板最大位移随开挖步数增大而增大,且呈现先急剧增大后缓慢增大的趋势,尤其在第一阶段采充时,隔离矿柱底板的最大下沉位移变化较快,其中方案1、方案2、方案3隔离矿柱底板的最大下沉位移分别为161 mm、155 mm、170 mm,即方案3隔离矿柱底板下沉位移最大,采用该采场结构参数进行保安矿柱回采时,采场稳定性存在一定的安全隐患。

图10 隔离矿柱底板最大下沉位移随开挖步数变化曲线

图11为不同采场结构参数下隔离矿柱底板的下沉位移云图。由于云图数量较多,只展示了方案1采充第9步(第一阶段采充)和采充第18步(第二阶段采充)时的下沉位移云图。由图11可知,隔离矿柱底板下沉位移越靠近中间盘区数值越大。因此,保安矿柱回采过程中应当注重中间盘区的管理,并根据实际情况进行支护工作以保证采场稳定安全。

图11 方案1隔离矿柱底板最大下沉位移随开挖步数变化曲线

4 结论

(1)采用 FLAC3D开展了攀枝花铁矿尖山地下矿采场结构参数优化仿真分析,方案3公路保护带位移为51 mm,大于安全位移50 mm界线;方案1、方案 2均满足安全要求,但这两种方案生产能力具有一定差距,在保证公路安全的前提下,为了提高矿山生产能力和效率,建议攀枝花铁矿尖山地下矿的采场结构参数按方案1选取。

(2)隔离矿柱底板最大拉应力随开挖步数增大而增大,方案3隔离矿柱底板最大拉应力略大于矿体(Fe1)抗拉强度,隔离矿柱发生垮落的风险更高;此外,隔离矿柱底板最大拉应力的峰值位于矿体中央,回采过程中应当加强对该区域的应力监测。

(3)隔离矿柱底板最大下沉位移随开挖步数增大而增大,方案1隔离矿柱底板最大下沉位移较小,隔离矿柱发生垮落的风险低;此外,隔离矿柱底板最大下沉位移出现在矿体中央,回采过程中应当加强对该区域的位移监测。

综上所述,根据数值模拟计算结果可得知,当沿矿体走向一步回采宽度、二步回采宽度均为20 m时,才能够在保证公路安全的前提下,保证矿山安全高效回采,从而尽可能提高矿山经济效益。